Наплавка

Наплавка (сваркой) - создание сваркой слоя металла на детали для получения желаемых свойств или размеров

В случае применения для наплавки сварки давлением употребляется термин наварка.

Различают изготовительную и восстановительную наплавку.

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, жаростойкость, жаропрочность, коррозионная стойкость и т.д.)

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (например: восстановительная износостойкая наплавка)

Наплавленный металл - переплавленный присадочный металл наплавленный на основной металл.

Технология наплавки

Основные требования, предъявляемые к качеству наплавки: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, обеспечение заданных свойств наплавленного металла.

Перед наплавкой поверхность тщательно очищают от масла, краски, окалины и других загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком для поверхностной кислородной резки. С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя. Поэтому поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

В случае многослойной наплавки при наложении первого слоя стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При выполнении следующего слоя предыдущий слой необходимо очистить от неметаллических включений и шлака.

Уменьшение напряжений.

В процессе наплавки в изделии появляются значительные внутренние напряжения, которые могут привести к его разрушению. К мерам, принимаемым для уменьшения сварочных напряжений, относятся следующие: обеспечение минимальной протяженности зоны термического влияния; общий предварительный подогрев изделия до 200...400 °С; высокотемпературный отпуск после наплавки с нагревом до 650...680 °С.

Уменьшение деформаций.

К мерам, принимаемым для уменьшения сварочных деформаций, относятся следующие: ведение процесса при жестком закреплении изделия в приспособлении; предварительный изгиб изделия в направлении, обратном ожидаемому изгибу; локальное охлаждение зоны наплавки.

Технологические особенности наплавки

Необходимые свойства металла наплавленного слоя зависят от его химического состава, который, в свою очередь, определяется составом основного и дополнительного металлов и долями их участия в образовании шва. Влияние разбавления слоев основным металлом тем меньше, чем меньше доля основного металла в формировании слоя (рис. 92С). В связи с этим для случаев (а их большинство), когда желательно иметь в наплавленном слое состав, максимально приближающийся к составу наплавляемого металла, необходимо стремиться к минимальному проплавлению основного металла, т.е. к уменьшению доли основного металла в металле шва (γо).

|

Оценка доли основного металла в наплавленном слое | |

|

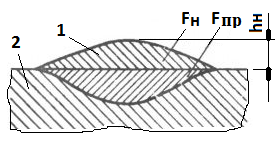

Рис. 92С. Сечение наплавленного валика 1 – основной металл; 2 – наплавленный металл; hн – толщина наплавленного слоя. |

Доля основного металла в наплавленном слое γо, обычно выражаемая в процентах, колеблется в широких пределах и зависит от способа и режима наплавки. γо = [Fпр / (Fпр + Fн)]×100, % - где Fпр – площадь сечения расплавленного основного металла (площадь проплавления). Fн – площадь сечения наплавленного металла (площадь наплавки).

|

Материалы для наплавки.

Материалом для наплавки может служить электродный материал, а также флюс, порошок и их смеси, наносимые на наплавляемую поверхность. Наплавка может выполняться плавящимся и неплавящимся электродом. При наплавке плавящимся электродом в качестве электрода может использоваться один или несколько проволочных электродов. Применение нескольких электродов позволяет повысить производительность наплавки. Иногда проволочные электроды заменяют ленточным электродом. Применение ленточного электрода, по сравнению с проволочными электродами, позволяет заметно снизить долю расплавляемого основного металла в результате рассредоточения тепловложения в основной металл, т.к. дуга в этом случае перемещается по торцу ленты от одного конца к другому. Наплавка неплавящимся электродом может выполняться как с присадкой, так и без присадки с использованием порошков и флюсов, предварительно нанесенных на наплавляемую поверхность.

В зависимости от условий эксплуатации поверхностных слоев требования к свойствам металла наплавленного слоя различны. Наибольшее распространение получили наплавочные слои, которые можно классифицировать в основном по пяти группам:

1.Стали (углеродистые и высокоуглеродистые, хромомарганцовистые, хромистые и высокохромистые, хромоникелевые, высоковольфрамовые и молибденовые);

2.Специальные сплавы на основе железа (высокохромистые чугуны, сплавы с хромом и бором, сплавы с кобальтом, молибденом и вольфрамом);

3.Сплавы на основе никеля и кобальта (хромоникелевые сплавы с бором и кремнием, никелевые сплавы с молибденом, кобальтовые сплавы с хромом и вольфрамом);

4.Карбидные сплавы (с карбидами вольфрама, ванадия, хрома);

5.Сплавы на медной основе (бронзы алюминиевые, оловянно-фосфористые).