773

.pdf

О.Н. Войтенко

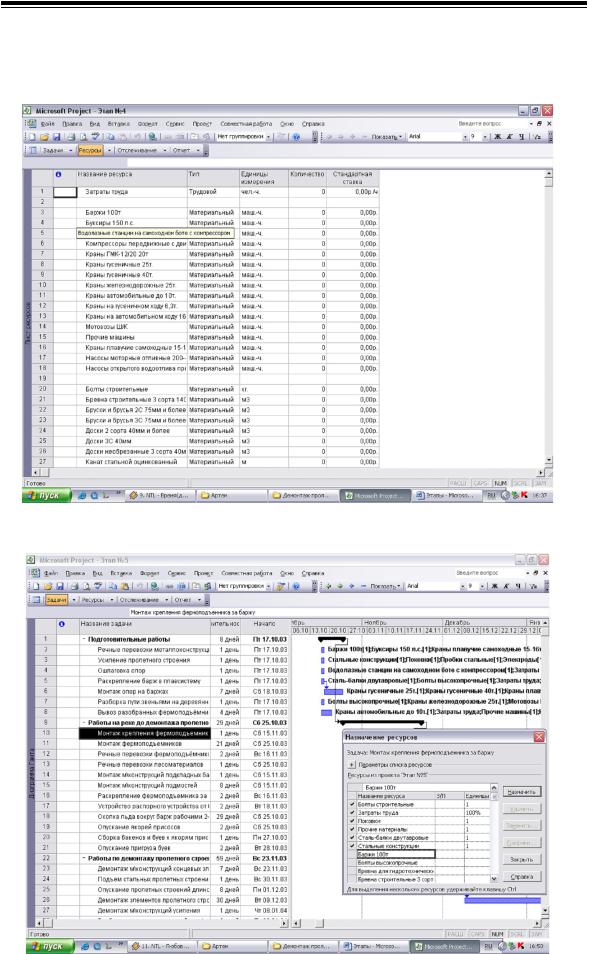

Потребность в материальных ресурсах обычно определяется из проектносметной документации.

Э т ап 4. Ввод ресурсов.

Э т ап 5. Присвоение ресурсов.

161

Вестник СГУПСа. Выпуск 17

Процесс Оценка стоимости (Cost Estimating)

Управление стоимостью проекта осуществляется на протяжении всего жизненного цикла. На каждой его стадии в зависимости от цели проекта могут применяться разные виды и методы оценки стоимости проекта.

На стадии разработки рабочей документации целью оценки является получение основы для расчетов и управления стоимостью проекта, источник оценки — сметная документация. Погрешность составляет 3–5 %.

На стадии реализации проекта цель оценки заключается в определении стоимости выполненных работ (по фактическим затратам на реализованные работы) и прогнозировании стоимости по предстоящим работам. Соответственно погрешность оценки составляет 0 % и 3–5 %.

Аналогичные оценки стоимости проводятся на стадиях сдачи в эксплуатацию и завершения проекта.

162

Д.С.Попов

ПоповДенисСергеевич—кандидаттехническихнаук,препода- вателькафедры«Технологиятранспортногомашиностроенияиэксплуатациямашин».Родилсяв1980г.В2003г.окончилмагистратуру Алтайскогогосударственноготехническогоуниверситетаим.И.И.Пол- зунова.Научноенаправление—автоматизацияиуправлениекаче- ствомпроизводственныхпроцессовнатранспорте.Имеет36печат- ныхработ,являетсясоавтором4учебно-методическихизданийи2 работ,получившихпатентынаизобретения.

УДК 658.012.4.004.12:656.2

Д.С. ПОПОВ

ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ РЕМОНТНОГО ПРОИЗВОДСТВА НА ТРАНСПОРТЕ

В статье рассмотрены проблемы построения системы менеджмента качества на предприятиях железнодорожного транспорта. Определены понятие и комплекс показателей критичности узлов и агрегатов сложной технической системы. Предложен общий алгоритм решения задачи восстановления работоспособности элементов технических систем.

Ремонтные затраты отраслевых подразделений железнодорожного транспорта оцениваются в 160 млрд р. в год и составляют около 30 % от общих эксплуатационных расходов железнодорожного транспорта, а качество ремонта и обслуживания технических средств является важнейшим фактором безопасности перевозок. Поэтому совершенствование ремонтного комплекса является одним из основных направлений повышения безопасности перевозок и снижения ихсебестоимости.

Повышение качества обслуживания и ремонта подвижного состава и инфраструктуры должно осуществляться на основе внедрения систем менеджмента качества (СМК) на принципах международных стандартов ИСО 9000:2000, обеспечивающих высокий уровень управления и упорядочение всех производственных процессов.

Эффективность СМК в компании может быть достигнута на основе внедрения ее на всех уровнях управления и организации производства от высшего руководства до низового звена. Учитывая специфику железнодорожного транспорта (однотипность предприятий по хозяйствам и взаимосвязанность технологических процессов), необходимо внедрить СМК на базовых предприятиях компании с последующим распространением полученного опыта на всю сеть. Параллельно должны быть отработаны управленческие механизмы поддержания бизнес-процессов и постоянного улучшения СМК. Методология внедрения системы менеджмента качества должна обеспечить постоянное улучшение и сохранение всех позитивных наработок, которыми располагает компания.

Для решения данной стратегической задачи и формирования корпоративной системы менеджмента качества требуется поэтапное выполнение следующих мероприятий:

1.Разработка концепции СМК.

2.Формирование организационной структуры СМК.

163

Вестник СГУПСа. Выпуск 17

3.Обучение высшего руководства основам менеджмента качества. Разработка системы корпоративных стандартов и методических рекомендаций по формированию СМК на предприятиях по обслуживанию и ремонту подвижного состава и объектов инфраструктуры.

4.Организация обучения руководителей структурных подразделений и линейных предприятий.

5.Постановкацелей и формирование политики в области качества на базовых предприятиях по обслуживанию и ремонту подвижного состава и объектов инфраструктуры.

6.Разработкаи внедрение процессноймодели системы менеджмента качества на базовых предприятиях компании.

7.Разработка и внедрение системы документирования СМК в соответствии

стребованиями международного стандарта ИСО 9000:2000.

8.Организация внутреннего аудита СМК.

9.Подготовка к сертификации СМК на базовых предприятиях компании.

10.Разработка типовых методических рекомендаций по внедрению СМК на предприятиях, обеспечивающих техническое обслуживание и ремонт подвижного состава и объектов инфраструктуры.

Для обеспечения качества выполнения технологических процессов ремонта должен быть продолжен курс на расширение внедрения современных методов диагностики, охватывающих весь перечень ответственных узлов и деталей, а также методов продления их ресурса.

Это позволит:

— повысить надежность технических средств, снизить число отказов и неплановых ремонтов подвижного состава и объектов инфраструктуры за счет улучшения качества ремонта;

— сократить общую продолжительность простоя подвижного состава во всех видах ремонта и потери в перевозочной работе, связанной с ремонтом и содержанием объектов инфраструктуры;

— повысить производительность труда за счет концентрации крупных видов ремонта и внедрения средств технической диагностики.

При проведении мониторинга технического состояния (ТС) сложных систем и агрегатов одной из наиболее актуальных является задача объективного своевременного обнаружения дефектов различной природы и организация контроля за развитием дефектов из-за старения элементов при эксплуатации. Дефектом, согласно нормативно-технической документации, называется каждое отдельное несоответствие продукции требованиям. Обычно под дефектом понимают отклонение параметра от требований проектно-конструкторской документации, выявленное средствами неразрушающего контроля. Связь такого понятия

сопределением по стандарту устанавливается путем разделения дефектов на допустимые НТД и недопустимые.

Обобщая, здесь и далее под дефектом будем понимать физическое проявление изменения характеристик объекта контроля с параметрами, не соответствующими нормативным требованиям. По происхождению дефекты подразделяют на производственно-технологические, возникающие в процессе проектирования и изготовления изделия, его монтажа и установки, и эксплуатационные, возникающие после некоторой наработки изделия в результате процессов деградации, а также в результате неправильной эксплуатации и ремонтов.

164

Д.С.Попов

В дальнейшем, говоря о дефектах, выявляемых средствами и методами НК, будем иметь в виду эксплуатационные и производственно-технологические дефекты, не выявленные при изготовлении и сдаче систем в эксплуатацию.

При анализе безопасности работы сложных объектов значительное внимание уделяется вопросам определения критичности узлов и агрегатов систем. Проблема выявления критичных элементов особенно актуальна при анализе безотказности транспортных систем в условиях ограниченных ресурсов. Поскольку системы содержат большое количество элементов, то в условиях жестко ограниченных ресурсов обеспечить повышение надежности путем улучшения качества одновременно всех элементов не представляется возможным.

Однако разные подсистемы, агрегаты или системы играют при функционировании объекта далеко не одинаковую роль, и отказы разных компонентов могут приводить к разным последствиям. Поэтому необходимо сосредоточить усилия на совершенствовании узлов, критичных элементов, играющих в обеспечении безотказности наиболее важную (ключевую) роль.

Вывод о возможности ремонта или замены только части элементов системы без необходимости проведения ремонтов других элементов базируется на методике анализа и ранжирования наиболее критичных элементов в составе системы.

Проблема ранжирования элементов системы может решаться различными способами и состоит в целенаправленном выявлении критичных элементов, подлежащих исследованию и выявлению дефектов на данном периоде восстановления.

Критичность системы (элемента) есть свойство элемента, отражающее возможность возникновения отказа и определяющее степень влияния на работоспособность системы. Критичность не может быть определена только одними свойствами элемента, а должна определяться в рамках всего технического объекта, его функциональной структуры. Наиболее распространенными показателями, характеризующими критичность, являются структурная важность и важность в смысле надежности.

Часто при анализе систем различного функционального назначения (энергетических установок, электрических кабелей и т.д.) критичность рассматривается как более широкое понятие — векторное свойство. Выделяются три общих основных составляющих критичности:

—надежность (безопасность);

—последствия отказа;

—возможность уменьшения вероятности возникновения и тяжести послед-

ствий.

Разные системы могут характеризоваться различными наборами частных показателей критичности. Эти частные показатели характеризуются как количественными, так и качественными показателями. Набор показателей критичности может быть следующим: резервирование; возможность отказа; тяжесть последствий отказа; устойчивость элемента к воздействию внешних неблагоприятных факторов среды; контролируемость состояния элементов в ходе эксплуатации; продолжительность присутствия риска вследствие отказа; возможность локализации отказа и др.

165

Вестник СГУПСа. Выпуск 17

Частные значения показателей критичности определяются различными видами последствий. Примеры частных показателей критичности и описание их характеристик приведены в таблице.

|

|

Частные показатели критичности |

Показатель |

|

Характеристика |

Тяжесть |

1. Отказ приводит к катастрофической ситуации |

|

последствий |

2. |

В результате отказа возникает необходимость в принятии экстренных мер для предотвращения |

|

катастрофической ситуации |

|

|

3. |

Отказ приводит к потере некоторых эксплуатационных свойств. В результате чего время |

|

эксплуатации может сократиться |

|

|

4. Отказ приводит к потере некоторых эксплуатационных свойств, не влияющих на |

|

|

продолжительность эксплуатации |

|

|

5. |

Отказ изменяет режимы работы зависимых элементов, что увеличивает вероятности их отказов |

Резервирование |

1. Резервирование невозможно |

|

|

2. |

Резервирование возможно, но отсутствует |

|

3. |

Однократное резервирование без контроля состояния резерва |

|

4. Однократное резервирование и состояние резерва контролируются |

|

|

5. |

Двукратное и более резервирование без контроля состояния резерва |

|

6. |

Двукратное и более резервирование, состояние резерва контролируются |

Вероятность |

1. Элемент обладает относительно высокой вероятностью отказа в течение эксплуатации |

|

отказа |

2. |

Отказ считается возможным и вероятным (конструкция прошла достаточный объем испытаний, |

|

обеспечивающий приемлемый уровень вероятности безотказной работы) |

|

|

3. |

Отказ считается возможным, но маловероятным (отказов данного элемента на |

|

предшествующих аналогах не наблюдалось) |

|

|

4. Отказ возможен, но крайне маловероятен (при проектировании приняты меры для исключения |

|

|

отказа, обеспечен высокий показатель безотказности, достигнута стабильность характеристик, |

|

|

отсутствуют предельные температурные, радиационные, вибрационные нагрузки |

|

|

5. |

Отказ считается невозможным (отсутствуют логические условия для возникновения отказа) |

Устойчивость к |

1. Из опыта эксплуатации известно, что в условиях воздействия внешних факторов реальный |

|

воздействию |

ресурс меньше, чем проектный |

|

внешних |

2. |

Опыт эксплуатации в условиях воздействия внешних факторов отсутствует, но анализ |

неблагоприятных |

предсказывает, что имеющийся ресурс меньше проектного |

|

факторов |

3. |

Фактический ресурс в реальных условиях эксплуатации близок к проектному |

|

4. Известно, что реальный ресурс больше проектного |

|

|

5. |

Отсутствуют неблагоприятные факторы внешнего воздействия в период эксплуатации |

Kонтроль |

1. Состояние элемента не контролируется |

|

состояния |

2. |

Предусмотрен контроль без прогнозирования |

элемента |

3. |

Предусмотрен прогнозирующий контроль |

Возможность |

1. Локализация нужна, но технически невозможна в данной конструкции |

|

локализации |

2. |

Предусмотрены меры, направленные на локализацию отказа |

|

3. |

Специальные меры, обеспечивающие локализацию отказа, не нужны |

Операция ранжирования элементов по степени критичности может осуществляться на различных уровнях структурирования объектов систем, агрегатов и узлов, частей конструкций и отдельных элементов на основе анализа морфологических блоков и структурных взаимосвязей. Чем больше вес элемента, тем он важнее для обеспечения безопасности функционирования объекта.

Формально задача ранжирования элементов по степени критичности с учетом одного или совокупности критериев относится к классу задач определения предпочтений многомерных альтернатив. Ее решение в каждом конкретном случае зависит от типов систем, выбранных частных показателей критичности, информации, полученной от экспертной комиссии и т.д.

Для организации нормативно-технического обеспечения и сопровождения данными критичных элементов на различных этапах восстановления необходимо создание и ведение баз данных о дефектах и их положениях, размерах, результатах испытаний и диагностики, проблемах восстановления, структурных схемах систем и деревьях отказов и т.д. Эти данные важны как для оценки вероятности проявления дефектов, так и для более тщательного их изучения. Ведение «информационного паспорта» исследуемых критичных элементов с данными о технико-экономических показателях и операциях, которые выполнялись с элементами на предыдущих периодах восстановления, позволяет реализовать наиболее рациональные пути и способы устранения дефектов.

166

Д.С.Попов

На основе анализа информационного паспорта элемента для различных периодов восстановления можно говорить о контроле над развитием дефекта, сравнивать обнаруженные дефекты с определенными эталонами для их ранжирования, проводить классификационный анализ, принимая во внимание аспекты, связанные с безотказностью функционирования системы. Информационный паспорт элементов это также основа для выбора и построения принципов контроля с учетом технических характеристик и экономических показателей.

Отсутствие данных по использованию и материалов диагностики и контроля не позволяет рационально организовывать эксплуатацию систем таким образом, чтобы расходовать технический ресурс как можно дольше, не снижая при этом уровень надежности в целом.

Проблема рационального использования технического ресурса для отдельных элементов и агрегатов системы ставит задачи исследования моделей и механизмов отказов элементов систем. Построение моделей для моделирования развития дефектов различного типа для различных типов элементов (кабели, трубы, двигатели и т.д.) с учетом различных внешних условий (окружающей среды) и возмущений является актуальной задачей.

При решении задач восстановления актуальным является применение математического моделирования и методов планирования восстановления элементов систем, которые учитывают возможности совмещения отдельных операций ТО, ремонта и технологических процессов, методы совершенствования расписаний обслуживания с учетом различных критериев и т.д. Для подготовки ТО критичных элементов необходимо также планировать обеспечение их различного рода ресурсами и разработать модели расходования ресурсов на основе теории управления запасами. Не менее значимы задачи планирования объемов и сроков проведения ТО, разработки оптимальных стратегий ремонтов по различным показателям готовности, стоимости и т.д. Основанием для назначения того или иного вида ремонта является выработка технологическим оборудованием технического ресурса, при котором создается угроза отказа технического объекта.

При разработке таких моделей необходимо формировать показатели критериев и учесть ограничения на потребление различного рода ресурсов — временных, финансовых, трудовых.

Рассмотрим одну из задач принятия решений по выбору способов восстановления элементов систем.

Предположим, что для фиксированного периода времени Т в результате проведения исследования технического состояния выделенных критичных элементов и обработки данных экспериментов по диагностике элементов (отдельных агрегатов или систем) с применением комплекса методов НК определены возможные способы восстановления элементов и заданы ограничения по техникоэкономическим показателям на проведение работ.

Обозначим через Е = {ej, j J), J = {1, ..., n} — множество элементов (агрегатов), у которых на данный период восстановления Т необходимо проводить комплекс мероприятий (ТО различного уровня), восстановление (профилактику, замену и т. д.). Объемы ремонтно-профилактических работ для каждого агрегата (или системы) зависят от информации экспертов о величине его остаточного ресурса, интенсивности отказов, результатов контроля систем, выделенных ресурсов и т. д.

167

Вестник СГУПСа. Выпуск 17

Реализация восстановления работоспособности элемента еj может осуществляться различными технологическими способами:

xjk Xj = {хj1, хj2, ..., xjk*}.

Тогда х = (х1k1, ..., х1kj, ..., хnkn) — перечень способов восстановления всех критичных элементов системы.

При проведении работ могут задействоваться: различное число бригад, ремонтных органов, оборудование различного типа и т. д., для различных элементов необходимы финансовые и ресурсные затраты. От этих затрат зависят качество и сроки проведения работ [замена узла новым или замена (восстановление) его части и т. д.], что и определяет показатель вероятности недостижения элементами предельного состояния после восстановления.

Возможные варианты восстановления критичных элементов систем xjk:

—замена;

—частичное восстановление;

—резерв.

Определим для каждого способа восстановленияxjk показатели планируемых вероятностей неперехода в предельное состояние рj(xjk) и затрат ресурсов gj(xjk) (например, среднее время восстановления элементов и систем, стоимость ремон- тно-профилактических работ, трудозатраты и т. д.).

Данные по ресурсам заносятся в таблицу, в которой для каждого элемента фиксируются возможные способы его восстановления.

Пусть заданы ограничения bi, i I = [1, ..., т} по каждому ресурсу для планового периода времени Т. Тогда задача выбора способов восстановления элементов системы может быть сформулирована следующим образом:

максимизировать надежность

Р(х) = П pj(xjk) mах,

при ограничениях на ресурсы восстановления

gi(x) = SUM gij(xjk) bi, i I,

x = {x1k1, ..., xjkj, ..., xnkn} X = П Xj.

Результатом решения данной задачи являются фиксированные способы восстановления агрегатов или технологических систем в плановый период восстановления Т, после выполнения которых надежность системы является максимальной при выделенных ресурсах. Важно отметить, что при нахождении и интерпретации решений необходимо исследовать их корректность и адекватность. Для решения задачи могут быть использованы алгоритмы, базирующиеся на методе последовательного анализа и отсеивания вариантов.

168

Е.О.Юркова,О.А.Шаламова,Е.В.Самойлова

Юркова Елена Олеговна–кандидаттехнических наук,доцент. В1998г.окончилаСибирскийгосударственныйуниверситетпутей сообщения.Сэтогогодаипонастоящеевремяработаетнакафедре ивНИЛ«Технологиятранспортногомашиностроенияиремонтподвижногосостава».Являетсязаместителемзаведующегокафедрой «Технологиятранспортногомашиностроенияиэксплуатациямашин» Сибирскогогосударственногоуниверситетапутейсообщения.Имеет 35печатныхработ.

Шаламова Оксана Александровна — кандидат технических наук,доцент.В1996г.окончилаСибирскийгосударственныйуниверситетпутейсообщения.С1997г.ипонастоящеевремяработаетна кафедре«Технологиятранспортногомашиностроенияиэксплуатация машин» и в НИЛ «Технология транспортного машиностроения и ремонтподвижногосостава».Имеетоколо40печатныхработ.

Самойлова Елена Владимировна — преподаватель кафедры

«Технологиятранспортногомашиностроенияиэксплуатациямашин» Сибирскогогосударственногоуниверситетапутейсообщения,которыйокончилав2006г.Имеет8печатныхработ.

УДК 625.143:621.923.003.13

Е.О. ЮРКОВА, О.А. ШАЛАМОВА, Е.В. САМОЙЛОВА

ОЦЕНКА ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ШЛИФОВАНИЯ РЕЛЬСОВ В ПУТИ

Вкачестве способа оценки эффективности технологического процесса обработки рельсов шлифованием применен прогрессивный метод планирования качества FMEA-анализ, позволяющий идентифицировать недостатки процессов за счет выявления потенциальных несоответствий, их причин и последствий, оценить риск возникновения дефектов и принять меры для устранения или снижения опасности.

Вмировой практике ремонта и технического обслуживания рельсов в

середине 60-х гг. появился такой способ продления срока их службы как шлифование рельсов в пути. В России этот способ получил распространение в середине 90-х гг. Комплексными исследованиями эффективности данной механической обработки доказана возможность восстанавления служебных свойств

169

Вестник СГУПСа. Выпуск 17

рельсов до 75–95 % от свойств новых, что позволяет дополнительно пропускать по ним 100–150 млн т брутто. Однако опыт эксплуатации рельсошлифовальных поездов (РШП) показал, что использование непроработанных технологий или неправильная их реализация эффекта от шлифования не дает. А если учесть стоимость шлифовальных работ и необоснованный съем металла с головки рельса, данный процесс может привести к значительным затратам. Поэтому решение вопросов, связанных с анализом и поиском способов повышения эффективности данного процесса, сохраняет свою актуальность.

Особое значение на современном этапе развития методов планирования качества приобретают технологии обеспечения качества в проектной деятельности, поскольку, по данным исследователей, около 80 % всех дефектов, которые выявляются в процессе производства и эксплуатации, обусловлены недостаточным качеством разработки концепции изделия, конструирования и подготовки его производства.

Для того, чтобы снизить затраты, учесть возможно в большей степени эксплуатационные требования и сократить сроки разработки, применяют специальные технологии проектирования и анализа разработанных изделий и процессов:

—технологию развертывания функций обеспечения качества, которая представляет собой технологию проектирования изделий и процессов, позволяющую преобразовывать пожелания потребителя в технические требования к изделиям

ипараметрам процессов их производства;

—функционально-стоимостной анализ — технологию анализа затрат на выполнение изделием его функций;

—FMEA-анализ — технологию анализа возможности возникновения дефектов и их влияния на потребителя;

—функционально-физический анализ — технология анализа качества предлагаемых проектировщиком технических решений.

Эти технологии можно рассматривать и как отдельные приемы, и как системы методов. В каждом случае предлагается специально определять состав и структуру рабочего набора инструментов.

Одним из наиболее прогрессивных методов выявления недостатков и оценки эффективности любых процессов является FMEA-анализ. Метод FMEA-анализ

(Failure Mode and EffectsAnalysis) — «Анализ характера и последствий отказов»

(часто называемый «Анализ потенциальных несоответствий и их последствий») появился в США в середине 60-х гг. и впервые был использован при разработке проекта космического корабля «Аполлон», а затем в медицинеи ядерной технике. В 80-е гг. метод получил дальнейшее развитие под названием FMEA и нашел применение в автомобильной и других отраслях промышленности США, Европы

иЯпонии. В некоторых областях промышленного производства он стал основой обеспечения качества [4].

При использовании метода FMEA решаются следующие задачи:

—получение сведений о риске альтернативных вариантов;

—определение «слабых» мест процесса и нахождение мер по их устранению;

—сокращение дорогостоящих экспериментов.

В свете ответственности за качество выполнения технологического процесса шлифования рельсов применение метода FMEA позволило определить его уровень с точки зрения предотвращения ошибок, т. е. выявления потенциальных

170