741

.pdfсвойств: низкая плотность, легко обрабатывается и хорошо склеивается. Однако имеет и недостатки: неоднородность строения, способность поглощать влагу, склонность к короблению при длительном хранении, низкие механические свойства.

Вмодельном производстве используются лиственные породы дерева: липа, ольха, береза, клен, бук, дуб, граб и хвойные — сосна, ель, пихта, лиственница.

Наиболее подходящей древесиной для изготовления модельных комплектов является сосна, которая хорошо обрабатывается, обладает небольшой усушкой, незначительным короблением, устойчивостью против гниения.

Для моделей лучше всего использовать необрезные доски толщиной 20, 40 и 60 мм, что позволяет значительно экономить пиломатериал по сравнению с обрезными досками.

Фанера толщиной от 3 до 10 мм является незаменимым материалом для изготовления шаблонов, полых моделей и стержневых ящиков, моделей прибылей. Использование фанеры позволяет значительно снизить стоимость модельного комплекта.

Металлы — алюминиевые, магниевые и цинковые сплавы, сталь и чугуны — применяют для изготовления моделей, стержневых ящиков, модельных плит, шаблонов в крупносерийном и массовом производстве. Бронзы и латуни применяют для изготовления сложных моделей и вставок для автоматических формовочных линий, так как формовочная смесь практически не прилипает к поверхности бронзовых и латунных моделей.

Пластмассы — перспективный класс материалов для изготовления моделей и стержневых ящиков. Они по всем требованиям, предъявляемым к моделям, являются наиболее соответствующими материалами.

Вкачестве материала моделей можно использовать термопластичные и термореактивные пластмассы без и с наполнителями.

Применяют композиции на основе эпоксидных, полиэфирных и акриловых смол. Гипс и цемент применяют для изготовления разовых моделей и стержневых ящиков.

Внастоящее время для изготовления модельных комплектов используют сочетание различных материалов, например, модельную плиту изготавливают из стали, модель — из пластмассы или древесины, а стержневой ящик — из алюминиевого или магниевого сплава.

2.3. Изготовление деревянных моделей

Технологический процесс изготовления деревянных моделей состоит из следующих стадий: сушка древесины, предварительная обработка древесины, определение количества и размеров заготовок, вырезка заготовок из досок, склеивание заготовок из досок, обработка заготовок моделей (или частей моделей) или стержневых ящиков на деревообрабатывающих станках, сборка и склеивание частей модели в единую модель, сборка и склеивание из отдельных частей стержневого ящика, оформление галтелей замазкой, окраска и маркировка моделей и стержневых ящиков.

Естественная сушка древесины — процесс длительный и составляет для мягких пород 2–3 года, а для твердых — более 4 лет. Поэтому на производстве применяют искусственную сушку досок до влажности 8–12 %.

Искусственная сушка мягких пород подогретым воздухом продолжается при температуре 40– 75 ºС 3–8 дней, а твердых при температуре 35–55 ºС 8–16 дней.

Продолжительность сушки древесины токами высокой частоты составляет 3–10 ч. После сушки доски обрабатывают на строгально-фуговальных и строгально-рейсмусовых станках.

Начинают изготовление конкретного модельного комплекта с вычерчивания на фанере в масштабе 1:1 чертилкой по усадочному метру чертежа детали. Этот чертеж (без нанесения штриховых линий) модельщик использует для изготовления шаблонов на криволинейные поверхности, шаблонов для вырезки заготовок из досок, контроля размеров модели и стержневых ящиков в процессе работы над модельным комплектом.

Из строганых досок по шаблонам вырезают заготовки на ленточно-пильном или лобзиковом станках.

Затем производят склеивание предварительных заготовок из досок в цельную заготовку модели (или ее частей) (рис. 2.10). Склеивание производят под давлением клеями, например, ПВА.

Рис. 2.10. Примеры склеивания предварительных заготовок

с учетом расположения годовых колец в заготовке моделей

или их составных частей

После обработки на токарном станке с модели снимают планшайбу и разъединяют верхнюю и нижнюю части, очищая концы от бумаги и слоя клея.

Стержневые ящики и модели прямоугольной формы обрабатывают на фрезерных станках. После обработки на станках производят сборку моделей из отдельных частей.

Галтели в острых углах выполняют специальными замазками.

Для получения гладкой поверхности модели перед покраской после грунтовки обрабатывают шкуркой и окончательно покрывают лаком.

Изготовление модели корпуса вентиля из чугуна С420

Корпус вентиля (рис. 2.11, а) можно расчленить на следующие части: центральный патрубок — 1 шт., боковой патрубок — 1 шт., фланцы — 3 шт., место соединения (галтель) между боковым и центральным патрубком — 1 шт.

Для изготовления этих частей модели необходимо иметь заготовки: для верхней и нижней половины центрального патрубка — 2 шт., для бокового патрубка — 2 шт., для фланцев — 6 шт. и 2 шт. для оформления галтели между центральным и боковым патрубками.

После изготовления заготовок их подготавливают к обработке на станках (рис. 2.11), вытачивают отдельные части и собирают из них верхнюю и нижнюю половины моделей (рис. 2.12), где 1 — знаки моделей; 2 — контрольный шаблон; 3 — углубление для установки фланцев — 5; 4 — планки для оформления галтели между центральным и боковым патрубками; 6 — шип в боковом патрубке, который вклеивается в паз — 7 центрального патрубка.

Последовательность изготовления стержневого ящика показана на рис. 2.13.

Для изготовления стержневого ящика необходимо подготовить две заготовки для нижней и верхней половин ящика и две заготовки для изготовления половинок вставки 3, оформляющей перегородку внутренней полости корпуса вентиля, и два шаблона: 1 — для контроля овальной полости центрального патрубка и 2 — для контроля токарной обработки заготовки вставки 3.

а)

б)

в)

а)

г)

д)

а)

г)

б)

г)

д)

|

|

в) |

д) |

|

|

|

|

|

|

|

|

Рис. 2.11. Подготовка заготовок:

а— чертеж отливки; б — разметка заготовок под шипы;

в— изготовление углублений и закрепление шипов;

г— подготовка заготовки к склеиванию; д — заготовка для модели патрубка

б)

а) б)

в)

в)

е)

г)

д) |

|

е) |

|

|

|

|

|

|

Рис. 2.12. Обтачивание и сборка частей модели корпуса вентиля:

а — заготовка, подготовленная к обработке в центрах на токарном станке;

б — заготовка, обточенная по шаблону; в — наклеивание планок для изготовления галтелей; г — выточенные фланцы из заготовки

с круговыми секторами; д — соединение частей патрубка

на половинке модели; е — готовая модель

После сборки начинают отделку поверхностей моделей и стержневых ящиков. Замазкой выполняют галтели, грунтуют, шпаклюют, наносят эмаль и лак.

Модели и стержневые ящики маркируют в соответствии с требованиями чертежа, краской указывают номер детали, марку сплава т.п.

Кроме модели и стержневого ящика в состав модельного комплекта на деталь «корпус вентиля» входят: гладкая подмодельная плита, модель стояка, модель шлаковика, модели питателей — 2 шт., модели выпоров — 3 шт.

Рис. 2.13. Изготовление стержневого ящика корпуса вентиля:

а— разметка заготовки половинки ящика для обработки полости;

б— половинка ящика с выполненной полостью; в — шаблоны для изготовления полости ящика и вставки; г — выточенная вставка;

д— половинки вставки, на которую нанесены контуры перегородки;

е— готовая перегородка; ж — изготовленная нижняя половинка стержневого ящика

Контрольные вопросы

1.Что входит в состав модельного комплекта?

2.Назначение модельных плит и их виды.

3.Какие материалы применяют для изготовления моделей и модельных комплектов и чем при этом руководствуются?

4.Из каких стадий состоит технологический процесс изготовления деревянных моделей?

5.Последовательность изготовления стержневого ящика.

Глава 3. Формовочные материалы и смеси

3.1. Классификация формовочных материалов

Формовочными называют природные и искусственные материалы, применяемые для изготовления песчаных форм.

К формовочным материалам относят: формовочные и стержневые смеси, исходные материалы для их изготовления, различные вспомогательные составы для покрытия форм и стержней, припылы и разделительные составы для моделей и разъема форм, клеи, пасты, замазки.

Исходные формовочные материалы подразделяют на основные, к которым относят огнеупорный наполнитель, и связующие и вспомогательные добавки, которые вводят в состав смесей для придания им определенных свойств, например: противопригарных или улучшающих податливость и выбиваемость и т.п.

3.2. Формовочные пески

Формовочные пески в зависимости от массовой доли глинистой составляющей (частицы глиняных минералов и обломки зерен кварца, а также других минералов размером менее 0,02 мм) подразделяют на кварцевые (К) — до 2 %, тощие (Т) — от 2 до 12 % и жирные (Ж) — от 12 до 50 %.

Кварцевые пески подразделяют на группы в зависимости от массовой доли глинистой составляющей: 1К — до 0,2 %; 2К — до 0,5 %; 3К — до 1 %; 4К — до 1,5 %; 5К — до 2 % и по

содержанию массовой доли диоксида кремния: К1 — не менее 99 %; К2 — не менее 98 %; К3 — не менее 97 %; К4 — не менее 96 %; К5 — не менее 95 %.

Кварцевые и тощие пески по коэффициенту однородности подразделяют на группы: О1 —

свыше 80 %; О2 — от 70 до 80 %; О3 — от 60 до 70 %; О4 — от 50 до 60 % и О5 — до 50 %.

Кварцевые, тощие и жирные пески делят на группы в зависимости от среднего размера зерна: 01 — до 0,14 мм; 016 — от 0,14 до 0,18; 02 — от 0,19 до 0,23; 025 — от 0,24 до 0,28; 03 — свыше 0,28 мм.

Тощие пески подразделяют на группы по содержанию глинистой составляющей (1Т — до 4 %; 2Т — до 8 %; 3Т — до 12 %) и диоксида кремния (Т1 — более 96 %; Т2 — более 93 %; Т3 — более 90 %).

Жирные пески подразделяют на группы в зависимости от предела прочности при сжатии во влажном состоянии: Ж1 — свыше 0,08 МПа; Ж2 — от 0,05 до 0,08 МПа; Ж3 — до 0,05 МПа.

Обозначение марок формовочных песков:

2К1О302 — кварцевый песок с массовой долей глинистой составляющей от 0,2 до 0,5 %, содержанием диоксида кремния не менее 99 %, коэффициентом однородности от 60 до 70 % и средним размером зерна от 0,19 до 0,23 мм;

2Т1О302 — тощий песок с массовой долей глинистой составляющей не более 4 %, содержанием диоксида кремния не менее 96 %, коэффициентом однородности от 60 до 70 % и средним размером зерна от 0,19 до 0,23 мм;

Ж2016 — жирный песок с пределом прочности при сжатии во влажном состоянии от 0,05 до 0,08 МПа и средним размером зерна от 0,14 до 0,18.

Свойства формовочных песков:

Влажность песков должна быть минимальной, для стержневых смесей на синтетических смолах — не более 0,3–0,5 %.

Содержание глинистой составляющей для стержневых смесей не должно превышать 0,1–0,5 %, а для формовочных смесей на бентоките 1–2 %.

Зерновой состав определяется просевом песка через набор стандартных сит:

НОМЕР СИТА |

2,5 |

1,6 |

1 |

063 |

04 |

0315 02 016 01 0063 005 |

Размер ячейки, мм |

2,5 |

1,6 |

1,0 |

0,63 |

0,4 |

0,315 0,2 0,16 0,1 0,063 0,05 |

Для крупного стального и чугунного литья применяют песок марки 0315, для среднего — 02, для мелкого — 016 и 01.

Форма зерна влияет на уплотняемость формовочных смесей, она выше у зерен с округлой формой.

Газопроницаемость (м2/Па·с) тем больше, чем крупнее зерно, чем ниже содержание глинистой составляющей, чем выше коэффициент однородности зернового состава и угловатости формы зерна.

Предел прочности при сжатии в сыром состоянии (МПа) характеризует прочностные свойства жирных песков. Для данных типов песков чем выше его значение, тем выше их качество.

Концентрация водородных ионов (рН). При низкой величине рН снижается прочность стержневых смесей, отверждаемых в горячих ящиках.

Огнеупорность зависит от минералогического состава песков и наличия примесей. Примеси щелочных, щелочно-земельных оксидов и плавки резко снижают огнеупорность песков.

Минералогический состав. Основой формовочных песков является минерал кварц SiO2, температура плавления которого 1713 ºС.

В формовочных песках присутствуют минералы: глинистые — кооленит, монтмориллонит, гидрослюды; полевые шпаты — магниевые, калиевые, натриевые, натрий-известковые; слюды, оксиды железа, кальцит; магнезит, доломит, сидерит.

Практически все перечисленные минералы снижают огнеупорность формовочных песков. Химический состав. Наличие примесей снижает противопригарные свойства формовочных

песков.

Для стального крупного литья применяют песок группы К1, для среднего стального и чугунного литья — песок группы К2, для среднего и мелкого чугунного и цветного литья — песок группы К3, для несложного мелкого чугунного и цветного литья — песок групп К4 и К5.

Тощие и жирные пески применяют для формовочных смесей мелкого чугунного и цветного литья.

При изготовлении крупных стальных отливок из легированных сталей и химически активных металлов применяют порошки, а для приготовления противопригарных покрытий — пылевидные высокоогнеупорные материалы зернистостью не более 0,063–0,05: магнезит металлургический MgO имеет температуру плавления 2800 ºС, электрокорунд α — Al2O3 — 2050, диоксид циркония ZrO2 — 2700 ºC, циркон ZrO2·SiO2 природный — 2600 ºС, дистенсиллиманит Al2O3· SiO2 — 1830 ºС, хромомагнезит MgO·Cr2O3, хромит FeO·Cr2O3 (хромистый железняк) — 2180 ºС и графит — 3700 ºС.

3.3. Классификация связующих материалов

Оценку связующих материалов производят по величине их удельной прочности σуд, МПа:

σóä = |

σâ 100 |

, |

Ð(100 −V ) |

где σв — предел прочности образца при растяжении в сухом состоянии, МПа; Р — количество связующего материала в формовочной смеси, %; V — содержание растворителя в связующем материале.

По величине удельной прочности связующие подразделяют на группы: I — > 0,5; II — 0,3…0,5; III — < 0,3.

По природе и отношению к воде связующие делят на классы: органические не растворимые в воде; органические водорастворимые и неорганические.

К органическим связующим материалам, не растворимым в воде относятся: льняное масло, олифа натуральная, олифа оксоль, 4ГУ, П, ККС-12, КО, УСК-1 и синтетические смолы. Их применяют для изготовления сложных стержней, приобретающих прочность после сушки в печах при температуре 200–220 °С.

Их применение сужается в связи с широким применением синтетических смол: карбамидоформальдегидных, карбамидоформальдегидно-фурановых, эпоксидных и кремнийорганических лаков и смол. Преимущество смоляных связующих по сравнению с масляными состоит в том, что стержни отверждают в стержневой оснастке.

К органическим водорастворимым связующим материалам относятся: лигносульфонат технический (ЛСТ) или сульфитно-дрожжевая бражка — отходы целлюлозной промышленности; декстрин; кормовая патока — меласса; пектиновый клей; мочевино-формальдегидная смола. Отверждение их происходит после тепловой сушки при 200–220 °С.

К неорганическим связующим материалам относятся: жидкое стекло, металлофосфаты, гидролизованные растворы этилсиликата, портландцемент, гипс и формовочные глины.

3.4. Формовочные глины

Основу формовочных глин составляют водные алюмосиликаты — природные материалы: каолинит Al2O3·2 SiO2; монтмориллонит Al2O3·4 SiO2·Н2О + nН2О, мусковит К2О·3 Al2O3·6 SiO2·2 Н2О и минералы гидрослюд.

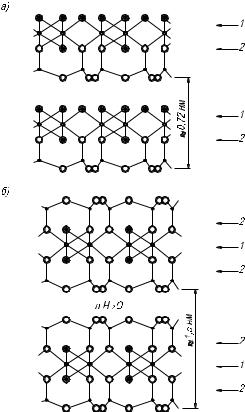

Минералы, глины имеют пакетное строение со сложной структурой, образованной правильным чередованием октаэдрических и тетраэдрических слоев кристаллической решетки (рис. 3.1).

Рис. 3.1. Структура глинистых минералов: а — каоленит; б — монтмориллонит;

1 — алюмогидроксильный слой; 2 — кремний-кислородный слой;

— ОН; ◦ — Al; ○ — О; • — Si

— ОН; ◦ — Al; ○ — О; • — Si

В литейном производстве используют бентонитовые (монтмориллонитовые) и огнеупорные

(каолиновые и каолиногидрослюдистые) глины.

Бентонитовые формовочные глины классифицируют: по прочности во влажном состоянии — на прочную П, среднепрочную С, малопрочную М; по связующей способности — на высокосвязующую 1, связующую 2, среднесвязующую 3, малосвязующую 4 и по термической устойчивости — на высокоустойчивую Т1, среднеустойчивую Т2 и низкоустойчивую Т3.

По составу обменных катионов бентонитовые глины классифицируют на природные калиевые К, природные натриевые Н и порошкообразные активированные А.

Пример маркировки бентонитовых глин: П3Т2А — прочная, среднесвязующая, среднеустойчивая, порошковая активированная.

Огнеупорные формовочные глины классифицируют по прочности на сжатие во влажном состоянии на прочную П, среднепрочную С, малопрочную М и по связующей способности — на высокосвязующую 1, среднесвязующую 2 и малосвязующую 3.

Пример маркировки огнеупорных глин: П3 — прочная малосвязующая.

Зерновой состав глин разнообразен. Они содержат свыше 50 % глинистой составляющей с размером частиц менее 0,022 мм и до 50 % песчаной составляющей с размером частиц более 0,022 мм.

Кроме того, глинистая составляющая по дисперсности подразделяется на: грубодисперсую с размером частиц от 0,022 до 0,005 мм; мелкодисперсную — от 0,005 до 0,001 мм и коллоидную — менее 0,001 мм.

Связующая способность формовочных глин тем выше, чем больше в них доля коллоидных частиц и чем выше процентное содержание глинистой составляющей.

Набухаемость характеризует способность глин поглощать влагу. Наибольшей водопоглощающей способностью обладают бентонитовые глины, набухание которых приводит к увеличению их объема в 10–15 раз. Наименьшая набухаемость у гидрослюдных глин.

3.5. Вспомогательные формовочные материалы

Разделительные покрытия — применяются для уменьшения прилипаемости формовочных и стержневых смесей к формообразующей оснастке-модели и к стержневым ящикам, а также для исключения прилипаемости формовочной смеси по разъему формы при совместном изготовлении верхней и нижней полуформ.

Различают постоянные покрытия моделей и стержневых ящиков — это лакокрасочные материалы, они наносятся на формообразующую оснастку при ее изготовлении и ремонте, и разовые, которые применяются при изготовлении одной формы или стержня.

Разделительные покрытия однократного применения бывают порошкообразными (припылы), жидкими и пастообразными. В качестве припылов используют тонкодисперсные порошки: серебристого графита, ликоподия, талька, эбонитовой пыли, белой сажи, оксидов кремния, алюминия, магния, титана.

В качестве жидких смазок применяют: суспензии припылов в керосине или нефтяных растворителях; машинное масло; растворы стеарина и парафина; растворы олеиновой кислоты. Постоянно расширяется номенклатура материалов, используемых в качестве разделительных покрытий.

Литейные клеи — применяют для склеивания стержней. Их готовят для тонкодисперсных порошковых огнеупоров и глины, бентонита, жидкого стекла и других связующих.

Замазки и пасты — применяют для ремонта стержней и форм.

Противопригарные добавки — их формовочные и стержневые смеси при изготовлении чугунных отливок вводят в молотый уголь, битумную суспензию, мазут, нефтяной кокс, древесный пек и др.

Противопригарные припылы — наносят на поверхность сырых форм для чугунного литья: углеродсодержащие тонкодисперсные порошки графита, угля, древесного пека; для стального литья — это тонкодисперсные порошки пылевидного кварца и высокоупорных оксидов.

Противопригарные покрытия — это огнеупорные суспензии, которые наносят на поверхность форм и стержней. Для их приготовления используют водорастворимые неорганические и органические связующие с органическими растворителями. Водные противопригарные краски требуют тепловой сушки форм и стержней, а краски на органических растворителях твердеют без сушки.

Типовой состав краски для чугунных форм, требующих тепловой сушки:

черный графит |

декстрин |

бентонит |

вода |

60 % |

3,5 % |

3,5 % |

33 % |

Полученную пасту разводят водой до плотности 1,4–1,44 г/см3.

Типовой состав краски для стальных форм, не требующих тепловой сушки:

поливинилбутираль |

этиловый спирт |

циркон |

1 % |

55 % |

44 % |

Добавки, улучшающие податливость смесей. К ним относятся: древесная мука и опилки; асбестовая крошка, вермикулит, пенополистирольная крошка.

Добавки, улучшающие выбиваемость жидкостекольных смесей: мазут, бентониты и др.

3.6.Классификация формовочных

истержневых смесей

По происхождению формовочные и стержневые смеси бывают естественными и искусственными.

Естественные формовочные смеси готовят из природных песков, содержащих достаточное количество глины. Они используются редко.

По характеру использования смеси делят на единые, облицовочные и наполнительные.

Единые смеси применяют для изготовления форм и стержней на машинах при массовом и крупносерийном производстве. Весь объем формы и стержня изготавливается из смеси одного и того же состава.

Смесь состоит из оборотной смеси и освежающих добавок.

Облицовочные смеси готовят из свежих материалов или с освежением оборотной смеси. Их используют только для тонкого слоя вокруг модели или стержневого ящика, остальной объем формы заполняют наполнительной смесью, которую готовят из оборотной смеси без освежения.

По состоянию формы перед заливкой в них металла смеси классифицируют на сырые,

сухие, подвергнутые тепловой сушке, холоднотвердеющие (ХТС), твердеющие в оснастке и отверждаемые в горячей оснастке. По назначению их подразделяют на смеси для стального, чугунного и цветного литья.

По роду связующего смеси классифицируют на песчано-глинистые, жидкостекольные,

металлофосфатные, смоляные, масляные, цементные, гипсовые.

По состоянию при формообразовании они классифицируются на жидкоподвижные,

высокопластичные, полупластичные, сыпучие.

Кжидкоподвижным относятся: смеси жидкостекольные с феррохромовым шлаком и ПАВ (ЖСС); лигносульфонатные с хромовым ангидридом и ПАВ (ОЖСС); металлофосфатные с ортофосфатной кислотой и ПАВ; цементные (ЦЖСС) и гипсовые.

Квысокопластичным относятся смеси с бентонитовой или другой глиной, имеющие прочность на сжатие в сыром состоянии более 0,03 МПа (ПГС), а к пластичным — песчано-глинистые в сочетании с органическими связующими, имеющие сырую прочность на сжатие не менее 0,02 МПа и отверждаемые тепловой сушкой.

Кполупластичным относятся смеси: жидкостекольные с глиной и едким натром, отверждаемые продувкой СО2 (СО2 — процесс); самотвердеющие жидкостекольные с феррохромовым шлаком или нефелемовым шламом с добавкой глины и едкого натра (ПСС); самотвердеющие металлофосфатные с ортофосфорной кислотой (ПСС).

Ксыпучим относятся смеси, отверждаемые в горячей оснастке и холоднотвердеющие с жидким или газообразным отвердителем, самозатвердевающие в оснастке после выдержки или продувки газом: жидкостекольные с жидкими отвердителями (пропиленкарбонат, ацетат этиленгликоля, ацетат глицерина); смоляные на основе термореактивных смол и катализаторов горячего или холодного отверждения, а также масляные смеси (льняное масло, олифа), отверждаемые после извлечения стержней из оснастки в результате тепловой сушки.

3.7. Требования к формовочным смесям

Формовочные и стержневые смеси должны обладать набором свойств, которые можно разбить на четыре группы: технологические — уплотняемость, формуемость, текучесть, прилипаемость, гигроскопичность, живучесть, осыпаемость, податливость, огнеупорность, пригораемость, выбиваемость, долговечность; гидравлические — влажность, пористость, газопроницаемость, газотворность; механические — твердость и прочность во влажном, упрочненном, нагретом и прокаленном состояниях; теплофизические — теплоемкость, теплопроводность, температуропроводность, теплоаккумулирующая способность.

Технологические свойства

Уплотняемость (У) в процентах оценивают по разнице высоты навески смеси в гильзе 50 мм до уплотнения — Н, равной 100 мм, и после — Н1, мм:

Ó = Í − Í 1 100 .

Í

Формуемость (Ф) в процентах определяют путем просеивания смеси в сетчатом барабане:

Ô = Ì 1 100 ,

Ì

где М — масса исходной навески, г; М1 — масса смеси, прошедшей через сито, г.

Текучесть — это способность смеси под воздействием внешних сил заполнять труднодоступные полости в модельной оснастке, обеспечивая равномерное уплотнение.

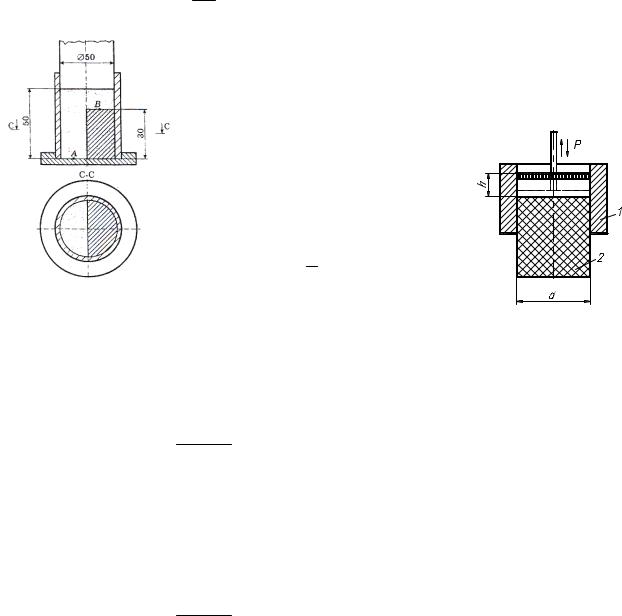

Текучесть смеси при статическом уплотнении (Т) определяют путем измерения твердости (Н) уплотненной смеси в точках А и В образца, изготовленного с дополнительным вкладышем на лабораторном копре (рис. 3.2):

Ò= Í Α 100.

ÍΒ

Текучесть жидких самотвердеющих смесей (ЖСС) оценивают методом определения сопротивления сдвигу путем измерения глубины погружения в жидкую смесь плоского ножа под действием собственного веса и методом определения диаметра расплыва ЖСС, залитой в цилиндр 100 мм и высотой 150 мм.

Прилипаемость (П) — это способность смеси во влажном состоянии прилипать к поверхности модельной оснастки или транспортных средств. Ее оценивают по величине усилия отрыва цилиндра от контрольной поверхности заформованного в нем образца (рис. 3.3):

Ï = Ð , S

Рис. 3.2. Схема определения |

где Р — усилие отрыва, Н; S = π dh, см2. |

текучести смеси |

Гигроскопичность (Г) — это способность |

при статическом уплотнении |

|

|

смеси впитывать влагу из окружающей |

среды. Гигроскопичность определяют путем помещения сухого образца смеси массой Мо в эксикатор с песком, имеющим влажность 5 %, и выдержки образца в нем в течение 2 ч. Гигроскопичность в % рассчитывают по формуле

à = Ì 1 − Ì î 100 ,

Ì î

где М1 — масса образца после испытаний.

Рис. 3.3. Схема определения прилипаемости

формовочных смесей: 1 — цилиндр; 2 — образец;

Р — усилие отрыва; h — высота контрольной

поверхности

Живучесть — свойство смесей сохранять свои основные свойства в течение определенного промежутка времени.

Осыпаемость (О) характеризует склонность поверхностного слоя форм и стержней к разрушению. Ее оценивают в процентах по потере массы стандартных образцов, помещенных во вращающийся сетчатый барабан:

Î = Ì î − Ì 1 100 ,

Ì î

где Мо и М1 — масса образца до и после испытаний, соответственно, г.

Податливость — это способность форм или стержней деформироваться под воздействием усадки отливки. От податливости форм и стержней зависит образование трещин в отливках.

Огнеупорность характеризуется температурой размягчения конуса с основанием 15×15 мм и высотой 50 мм, изготовленного из формовочной смеси, при которой вершина конуса в процессе нагрева коснется основания.

Пригораемость — это способность поверхностного слоя формы противостоять прочному сцеплению с металлом отливки и образованию пригара.

Выбиваемость — степень трудности удаления частей формы или стержня из отливки. Ее оценивают по работе, затраченной на пробивку стандартного образца, изготовленного из исследуемой