615

.pdf

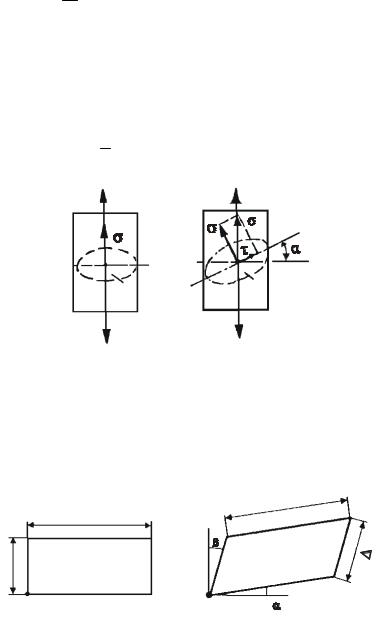

В плоскости F1, расположенной под углом α к плоскости Fо (рис. 4.2, б), будет действовать общее напряжение:

σ = Ð = σcosα . |

|

|

1 |

F |

|

|

1 |

|

По правилу параллелограмма |

|

|

σn = σcos2 α ; τ = 0,5σsin 2α , |

|

|

откуда следует, что при |

α = 0 будут действовать |

максимальные нормальные напряжения |

σn max = σ , а максимальные касательные напряжения возникают при α = 45º: |

||

|

τmax = σ . |

|

|

2 |

|

а) |

б) |

|

|

Р |

Р |

|

n |

1 |

|

|

|

|

F |

F1 |

|

о |

|

Р |

Р |

|

Рис. 4.2. Схемы нормальных и касательных напряжений:

а— сила Р перпендикулярна плоскости сечения (Fо);

б— сила Р не перпендикулярна плоскости сечения (F1)

Взависимости от величины нормальных и касательных напряжений происходит деформация

тела.

Различают линейную деформацию, характеризующуюся изменением линейных размеров, и угловую, характеризующуюся поворотом сторон тела на угол γ = α + β (рис. 4.3).

а) |

б) |

l +  l

l

l

h

А |

А |

Рис. 4.3. Схема линейной и угловой деформации:

а — исходное состояние; б — состояние после деформации

h

- h

4.3. Прочностные и пластические свойства металлов

Прочностные и пластические свойства металлов определяют испытаниями на растяжение цилиндрических образцов на машинах с записью диаграмм растяжения Р — l (рис. 4.4).

23

а) |

|

|

б) |

|

max |

|

|

|

раз |

|

|

|

|

|

0,2 |

|

Т |

А |

А |

|

|

|

lк

lк  lр

lр

l |

l |

l0,2

l0,2

Рис. 4.4. Схемы машинных (первичных) диаграмм растяжения пластичных металлов:

а — с площадкой текучести; б — без площадки текучести

На диаграммах растяжения можно выделить три характерных участка: ОА — прямолинейный, соответствующий упругой деформации, — в этой области l пропорциональна Р и подчиняется закону Гука:

Ð= k l ,

где k = Å Fî — коэффициент, зависящий от модуля нормальной упругости металла Е и от геомет- l

рии образца (Fо — площадь, l — длина образца);

АВ — криволинейный отрезок, соответствующий упругопластической деформации при возрастании нагрузки;

ВС — криволинейный участок, соответствующий упругопластической деформации при снижении нагрузки.

В точке С происходит разрушение образца. Нормальное напряжение σ равно:

σ = Åδ ,

где δ = l — относительная упругая деформация. lo

Касательное напряжение равно:

τ = Gγ ,

где G — модуль сдвига, γ — угловая деформация.

К упругим свойствам металлов относится также коэффициент Пуассона µ, равный отношению относительной поперечной деформации (Δd/dо) к относительной продольной деформации (Δl/lо). Он характеризует свойство материала сохранять объем в процессе упругой деформации.

Зависимость между Е, G и µ определяется выражением:

Å = 2(1+ µ).

G

Значения Е, G и µ для некоторых металлов приведены в табл. 4.1.

Таблица 4.1

Значения Е, G и µ для некоторых металлов

Металл |

Е, МПа |

G, МПа |

µ |

Сталь 20 |

210 000 |

82031 |

0,28 |

Медь листовая |

113 000 |

42164 |

0,34 |

Алюминий |

68 000 |

25464 |

0,33 |

При растяжении определяют следующие показатели прочности и пластичности металлов. Показатели прочности:

–предел текучести (физический) σт, МПа, — это наименьшее напряжение, при котором металл деформируется (течет) без заметного увеличения нагрузки, σт = Рт/Fо;

–условный предел текучести σ02, МПа, — это напряжение, при котором остаточное удлинение

достигает 0,2 % от начальной расчетной длины образца, σ02 = Р02/Fо, при этом l02 = 0,002lо;

24

–временное сопротивление — (предел прочности) σв, МПа, — это напряжение, соответствующее наибольшей нагрузке Рmax, предшествующее разрыву образца, σв = Рmax/Fо.

Показатели пластичности:

–относительное удлинение после разрыва — δ, %,

δ = lk − lo 100 ; lo

–относительное сужение после разрыва — ψ, %,

ψ= Fo − Fk 100 .

Fî

Прочностные и пластические свойства некоторых металлов приведены в табл. 4.2 (в скобках показаны значения σв и δ после отжига).

|

|

|

|

Таблица 4.2 |

|

Прочностные и пластические свойства некоторых металлов |

|

||

|

|

|

|

|

Металл |

σв, МПа |

σт, МПа |

δ, % |

ψ, % |

Сталь 10 |

340 |

210 |

31 |

55 |

Сталь 40 |

580 |

340 |

19 |

45 |

Сталь 70 |

730 |

430 |

9 |

30 |

МА1 |

205 |

— |

7,5 |

— |

АМг6 |

400 |

— |

9 |

— |

ОТ4 |

700–800 |

— |

10–12 |

— |

М1 |

400 (240) |

— |

6(58) |

— |

БрАЖ9-4 |

980 (600) |

— |

5(33) |

— |

4.4. Механизм пластического деформирования металлов

При нагружении идеального кристалла силой Р возникающие касательные напряжения τ стремятся разорвать все одинаковые межатомные связи, пересекающие плоскость S (рис. 4.5).

а) |

б) |

|

|

Р |

|

( |

) |

|

S |

S S |

S |

|

Р |

|

|

( ) |

|

Рис. 4.5. Нагружение силой Р идеального кристалла:

а— исходное положение;

б— после сдвига на один параметр кристаллической решетки

Напряжение τ, при котором произойдет разрыв идеального кристалла, называют теоретической прочностью материала и определяют из выражения:

τ = ÊG , 2π

где К — постоянный коэффициент для данного материала; G — его модуль сдвига.

Технические металлы имеют значительно меньшую прочность: в 100–1000 раз меньше теоретической в связи с дефектами кристаллической решетки, металлургическими дефектами, дефектами микроструктуры и наличием в изделиях концентраторов напряжений.

25

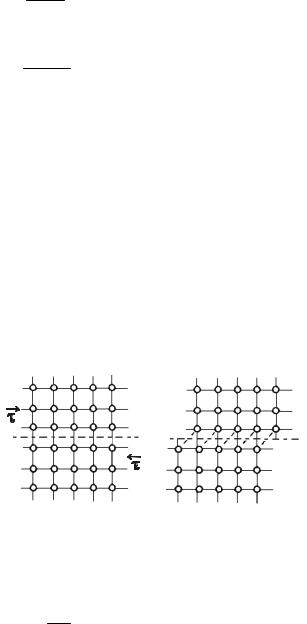

Линейные дефекты кристаллической решетки называют дислокациями. Образуются дислокации в результате локальных смещений кристаллических плоскостей на различных технологических этапах формирования кристаллов. Схема образования краевой дислокации показана на рис. 4.6.

В параллелепипеде произошел сдвиг верхней его части относительно нижней по плоскости EFCD, причем сдвиг охватил только ее часть — ABCD. Граница между участком, в котором произошел сдвиг, и участком, в котором сдвиг не произошел, — линия АВ, называемая краевой дислокацией.

Схема сечения кристалла плоскостью, перпендикулярной краевой дислокации АВ, показана на рис. 4.7.

В

А

F |

В |

l2 |

С |

Е А D

l1

Рис. 4.6. Схема образования краевой дислокации АВ

при сдвиге части кристалла по плоскости АВСD

Рис. 4.7. Схема краевой дислокации ( ) в кристаллической решетке

Под действием напряжения сдвига дислокация продвигается к границе зерна по схеме, показанной на рис. 4.8.

а) |

б) |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

S |

1 |

2 |

3 |

4 |

S |

1 |

2 |

3 |

4 |

|

|

|

S |

|

|

|

S |

||

|

|

1 |

2 |

3 |

|

|

1 |

2 |

3 |

|

|

1 |

2 |

3 |

|

|

1 |

2 |

3 |

Рис. 4.8 (начало). Схема работы дислокационного механизма пластической деформации:

а → б → в → г — эстафетное движение дислокации к границе зерна под действием напряжения τ

26

в) |

г) |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

1 |

2 |

3 |

4 |

|

1 |

2 |

3 |

4 |

S |

|

|

S |

S |

|

|

|

S |

|

1 |

2 |

3 |

|

1 |

2 |

3 |

|

|

1 |

2 |

3 |

|

1 |

2 |

3 |

|

Рис. 4.8 (окончание)

Экстраплоскость 1–1, содержащая дислокацию, под действием напряжения τ занимает положение плоскости 2–2, при этом полуплоскость 1´-1´ становится продолжением бывшей экстраплоскости 1–1. Перемещение дислокации связано с разрывом только одной атомной связи между атомами, лежащими по разные стороны от плоскости сдвига S–S. Связи между остальными атомами не разрываются.

Процесс продвижения дислокации продолжается до тех пор, пока экстраплоскость 4-4 не выйдет за пределы зерна, образуя ступеньку, равную параметру кристаллической решетки.

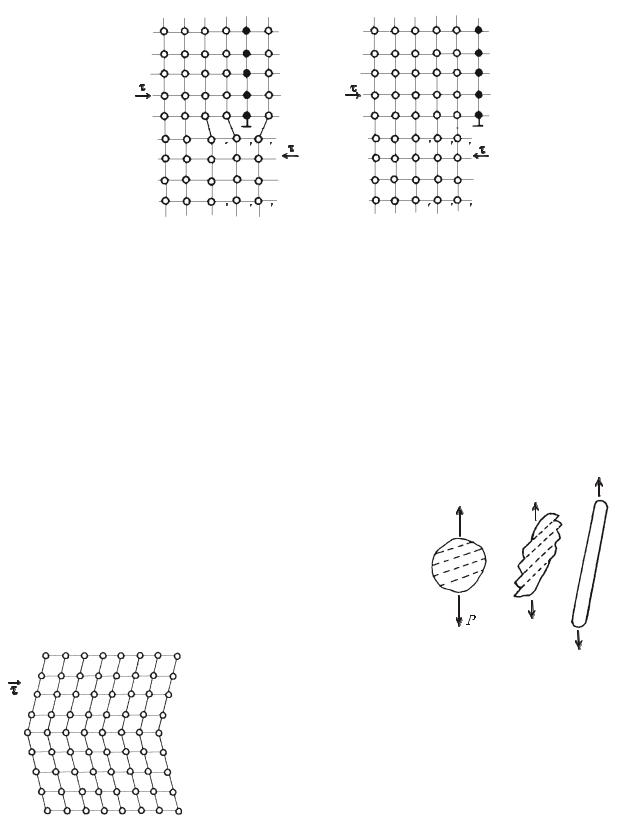

В течение процесса пластической деформации металла в кристаллической решетке под действием приложенного напряжения перемещаются не только старые дислокации, существовавшие в металле до начала деформации, но и огромное количество новых.

Генерирование новых дислокаций в процессе пластической деформации происходит непрерывно. Поэтому количество дислокаций на границах зерен возрастает и достигает критической величины, в

результате на границах зерен возникают зародыши трещин. |

|

|

|||

Выход дислокаций на границу зерен металла способствует |

|

Р |

|||

расслоению их на пачки скольжения, которые смещаются под |

|

Р |

|||

действием силы Р, что приводит к вытягиванию зерен в волокна |

Р |

||||

|

|||||

(рис. 4.9). |

|

|

|

|

|

Между волокнами металла располагаются отдельные включе- |

|

|

|||

ния, снижающие его прочность поперек волокон. |

|

|

|||

Таким образом, механизм пластического деформирования при |

|

|

|||

обработке давлением можно представить как лавинообразный про- |

|

|

|||

цесс движения дислокаций вдоль плоскостей скольжения под влия- |

|

Р |

|||

нием сдвиговых напряжений. |

|

|

Р |

||

|

|

Другой механизм пластической |

|

||

|

|

деформации — двойникование или |

Рис. 4.9. Схемы пластической |

||

|

|

двойниковый сдвиг — чаще всего |

|||

|

|

деформации отдельного зерна металла |

|||

|

|

встречается в металлах и сплавах, |

|

|

|

|

|

имеющих гексагональную или объемно центрированную кубическую |

|||

S |

S |

решетку. При двойниковании происходит образование двойников, |

|||

|

|

т.е. таких незначительных прослоек в кристаллической решетке зер- |

|||

|

|

на, в которых кристаллографические плоскости переориентированы в |

|||

|

|

зеркально — симметричное положение относительно некоторой |

|||

|

|

плоскости, называемой плоскостью двойникования (рис. 4.10, плос- |

|||

|

|

кость S-S). |

|

|

|

Рис. 4.10. Схема образования |

В отличие от обычного сдвига двойниковый совершается толь- |

||||

ко один раз и не приводит к значительным пластическим дефор- |

|||||

|

двойников |

||||

мациям. Однако вместе с ним появляются дополнительные очаги сдвиговой деформации по дислокационному механизму.

Высокая пластичность меди, α-латуни, серебра, цинка, аустенита объясняется сочетанием двойникования и дислокационного механизма деформирования.

27

4.5. Структура и свойства деформированного металла

Исходной заготовкой для первичных процессов обработки металлов давлением (прокатка, прессование) является слиток, кристаллическое строение которого неоднородно.

Обработка слитков давлением производится при высоких температурах нагрева, в результате дробления кристаллов и частичной заварки пористости образуется плотная мелкозернистая структура. Если слиток загрязнен неметаллическими включениями, то в результате обработки давлением эти включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла, и образуется полосчатость макроструктуры (рис. 4.11).

а) |

б) |

Рис. 4.11. Макроструктуры металла:

а — исходного литого; б — после обработки давлением

Полосчатость макроструктуры устойчива и не может быть устранена термообработкой. В результате последующей обработки давлением можно лишь изменить направление и форму волокон макроструктуры. Полосчатость макроструктуры металла учитывают при изготовлении деталей из проката.

В зависимости от температуры металла, при которой производится его обработка давлением, различают холодную и горячую деформацию.

Холодная деформация характеризуется изменением формы зерен, вытягиванием их в направлении интенсивного течения металла, сопровождается явлением наклепа (упрочнения) металла. Металл становится более твердым, возрастают его прочностные свойства, и снижается пластичность. Структуру и свойства упрочненного при холодной деформации металла можно изменить термообработкой.

Явление замены деформированных вытянутых зерен новыми, равноосными, меньших размеров, происходящее при определенных для каждого металла температурах, называют рекристаллизацией.

Рекристаллизация начинается при температуре, равной 0,4 температуры плавления металла (т.е. tр ≈ 0,4tпл). При температуре нагрева наклепанного металла выше температуры рекристаллизации возрастает скорость рекристаллизации, а при дальнейшем увеличении температуры начинается рост зерна, снижается прочность и возрастает пластичность.

При температурах, меньших температуры начала рекристаллизации наблюдается явление возврата (или отдыха). При возврате форма и размеры деформированных зерен изменяются незначительно, но снижаются остаточные напряжения.

При возврате механические свойства металлов почти не изменяются (рис. 4.12).

Рис. 4.12. Изменение механических свойств наклепанного железа в зависимости от температуры отжига (И.А. Одинг)

Влияние температуры отжига нагартованной латуни на ее микроструктуру показано на рис. 4.13.

28