3660

.pdf

Выпуск № 4 (44), 2016 |

ISSN 2072-0041 |

|

|

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

УДК 691.33

СИНЕРГЕТИЧЕСКОЕ ДЕЙСТВИЕ КОМПОНЕНТОВ ВЯЖУЩЕГО

Р. С. Федюк

Дальневосточный федеральный университет

Россия, г. Владивосток, тел.: +7-950-281-79-45, e-mail: roman44@yandex.ru

Р. С. Федюк, ст. преп. учебного военного центра

Постановка задачи. Важнейшей задачей современности являются снижение энергоемкости получения эффективных строительных композитов, улучшение экологической обстановки, оптимизация системы «человек — материал — среда обитания». Применение вместо традиционного бетона материалов на основе композиционных вяжущих с использованием отходов производства позволит решить эту задачу. Использование отходов теплоэлектростанций в качестве нанодисперсного компонента композиционного вяжущего более эффективно по сравнению с заводскими добавками, что обусловлено их вторичной полезной функцией — освобождением золоотвалов. При этом наиболее перспективной является разработка композиционного вяжущего с использованием кислой золы.

Результаты. Установлено, что совместное влияние механической и химической активации (присутствие частиц известняка) способствует увеличению пуццолановой активности кислых зол. Она оказывает каталитическое действие на реакционную активность поверхности золы и песка в процессе механической обработки в варио-планетарной мельнице. Кроме того, введение известняка повышает щелочность бетона, что приводит к большему образованию продуктов гидратации цемента в единицу времени.

Выводы. Разработано композиционное вяжущее, состоящее из цемента (55 %), кислой золы (40 %) и известняка (5 %), полученное путем совместного помола с гиперпластификатором до удельной поверхности 550 м2/кг, обладающее активностью 77,3 МПа и позволяющее создать цементный камень более плотной структуры.

Ключевые слова: композиционное вяжущее, цемент, зола уноса, известняк, гиперпластификатор.

Введение. Современная мировая строительная промышленность повсеместно применяет в качестве конструкционного материала бетон на цементном вяжущем и природных заполнителях, в то же время практически во всех регионах нашей страны в результате деятельности предприятий горнодобывающей промышленности и топливно-энергетического комплекса образуются крупнотоннажные отходы золы и отсевов дробления на щебень горных пород различного состава. Представляется необходимым оптимизация процессов структурообразования бетонных смесей за счет использования промышленных отходов, что позволит повысить прочностные характеристики. Это будет способствовать снижению стоимости производства композиционного вяжущего, а также улучшению экологической обстановки в регионе за счет использования отходов промышленного производства.

1. Исходные материалы для композиционного вяжущего. Современное бетоноведе-

ние направлено на разработку материалов, имеющих достаточные физико-механические характеристики и содержащих при этом в своем составе техногенные отходы. В частности, высокие прочностные показатели показывают мелкозернистые фибробетоны, в составе которых значительная часть цемента заменена золой уноса теплоэлектростанций (ТЭС).

© Федюк Р. С., 2016

71

Научный вестник Воронежского ГАСУ. Строительство и архитектура

Для высокоплотной мелкозернистой структуры, кроме высокой однородности, характерно снижение удельных напряжений в зоне контакта и рост адгезии между составляющими композиционного вяжущего. Адгезия песчаной составляющей существенно возрастает при росте площади контакта, эти условия реализованы при создании мелкозернистых бетонов на основе композиционных вяжущих с использованием отсева дробления известнякового щебня Врангелевского месторождения (Приморский край). В этом случае высокоразвитая поверхность тонкодисперсных частиц вяжущего позволит интенсифицировать процесс гидратации и структурообразования вяжущего, способствуя развитию динамики роста прочности бетона, а также уплотнению структурной матрицы композита.

Таким образом, целесообразна разработка плотной структуры матрицы бетона, обладающей повышенными прочностными характеристиками. Для достижения данной цели были предложены композиционные вяжущие, полученные путем совместного помола портландцемента, сухого гиперпластификатора, золы уноса ТЭС и отсева дробления известняка.

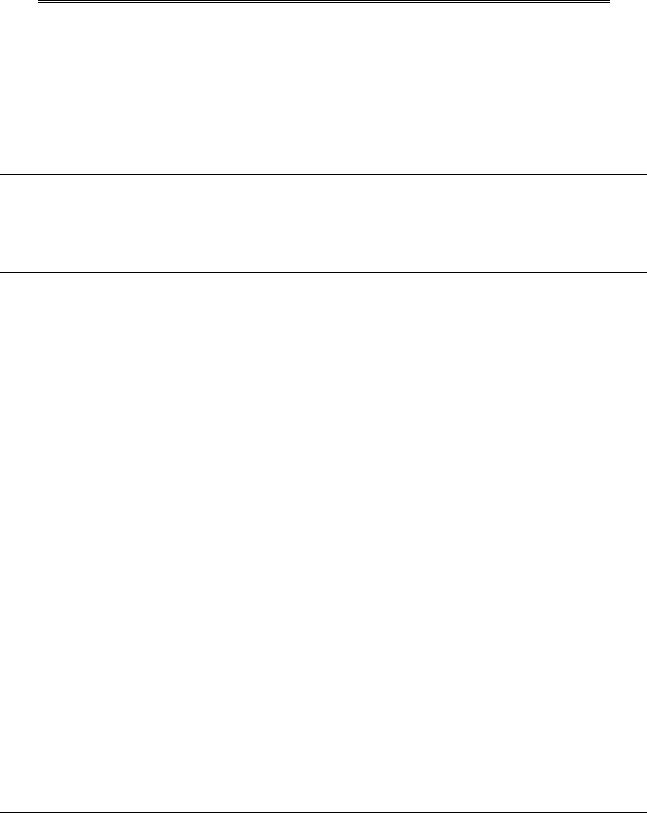

В качестве компонента композиционного вяжущего применялись золы уноса крупнейших ТЭС Приморского края: Владивостокской ТЭЦ-2 (рис. 1), Артемовской ТЭЦ, Приморской ГРЭС и Партизанской ГРЭС. Важным фактором являлась возможность сухого отбора золы на этих ТЭС. Химический состав применяемых зол приведен в табл. 1.

×200 |

×2000 |

Рис. 1. Микрофотографии золы уноса Владивостокской ТЭЦ-2

Использование техногенного сырья в производстве строительных материалов способствует решению следующих основных задач: энерго- и ресурсосбережения, утилизации отходов, улучшения экологической обстановки в регионах. Зола уноса ТЭС является эффективным сырьем для производства активных минеральных и тонкодисперсных добавок.

Врамках проводимой работы было заформовано 7 составов композиционного вяжущего. В каждый из них был добавлен гиперпластификатор PANTARHIT PC160 Plv (FM) в количестве 0,3 %. За контрольный состав был принят образец из портландцемента Спасского цементного завода ЦЕМ I 42,5 (ПЦ500-ДО). Для определения оптимального количества компо-

нентов в системе «цемент — зола — известняк» осуществляли их помол до удельной поверхности 600 м2/кг при различном соотношении.

Востальных образцах изменяли количество цемента, известняка и золы уноса двух ТЭС Приморского края при водовяжущем отношении 0,3 (табл. 2). Золы Приморской и Партизанской ТЭЦ по содержанию радионуклидов не соответствуют нормативным требованиям

ивследствие этого не работе не использовались.

С целью определения оптимального размера частиц был произведен совместный помол цемента с гиперпластификатором, золой и отсевом дробления известняка (состав № 7, табл. 2) до различной удельной поверхности: 500, 550, 600, 700, 800, 900 м2/кг (табл. 3).

72

Выпуск № 4 (44), 2016 |

|

|

|

ISSN 2072-0041 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

|

Химический состав зол ТЭС Приморского края |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Теплоэлектростанция |

|

|

|

|

Преобладающий тип |

Приморская ГРЭС |

Владивостокская |

Артемовская |

Партизанская |

|

||

|

ТЭЦ-2 |

ТЭЦ |

ГРЭС |

|

||||

|

|

угля |

|

|

||||

|

|

Лучегорский |

Приморский бурый |

Каменный |

Нерюнгринский |

|

||

|

|

|

|

|

||||

|

|

|

|

и Бикинский |

(Павловский разрез) |

каменный |

|

|

|

|

|

|

|

|

|||

|

|

|

SiO2 |

55,3 |

63,0 |

48.1 |

47,4 |

|

|

элементов оксиды, % |

|

TiO2 |

0,5 |

0,5 |

0,0 |

0,9 |

|

|

|

Al2O3 |

12,6 |

21,4 |

29,3 |

22,3 |

|

|

|

|

|

|

|||||

|

|

|

Fe2O3 |

10,7 |

7,5 |

6,5 |

19,6 |

|

|

|

|

CaO |

12,5 |

3,4 |

9,7 |

4,8 |

|

|

Содержание расчетев на |

|

MgO |

3,5 |

2,1 |

1,8 |

2,8 |

|

|

|

K2O |

1,0 |

1,3 |

1,2 |

0,1 |

|

|

|

|

|

|

|||||

|

|

|

Na2O |

0,4 |

0,3 |

0,2 |

0,4 |

|

|

|

|

SO3 |

3,4 |

0,6 |

2,3 |

1,62 |

|

|

|

|

CaOcв |

1,0 |

0,4 |

<0,1 |

Нет |

|

|

|

|

п. п. п. |

2,3 |

1,4 |

0,6 |

<5 |

|

Установлено, что удельная поверхность вяжущего 550—600 м2/кг является оптимальной. Повышение Sуд сверх этих значений не приводит к дальнейшему существенному повышению прочности. Следует отметить сокращение сроков схватывания вяжущего до 35— 40 мин за счет интенсификации процесса гидратации при влиянии высокоактивных составляющих композита.

|

|

|

|

|

|

|

Таблица 2 |

|

Составы и свойства композиционных вяжущих |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Зола уноса, мас. % |

|

|

Предел прочности |

|||

Содержание |

Известняк, |

|

при сжатии, МПа |

||||

|

|

|

|||||

цемента, мас. % |

Владивостокская |

Артемовская |

мас. % |

3 сут. |

|

7 сут. |

28 сут. |

|

ТЭЦ-2 |

ТЭЦ |

|

|

|||

|

|

|

|

|

|

||

100 (без домола) |

- |

- |

- |

17 |

|

32,5 |

47,5 |

30 |

- |

50 |

20 |

30,2 |

|

40,1 |

50,4 |

35 |

45 |

- |

20 |

34,2 |

|

43,1 |

53,2 |

40 |

- |

45 |

15 |

36,6 |

|

48,2 |

56,6 |

45 |

45 |

- |

10 |

39,2 |

|

50,1 |

59,2 |

50 |

- |

40 |

10 |

45,1 |

|

54,9 |

65,8 |

55 |

40 |

- |

5 |

47,2 |

|

54,1 |

70,2 |

100 (ВНВ) |

- |

- |

- |

60,3 |

|

81 |

103,2 |

Оптимальными выбраны параметры композиционного вяжущего с удельной поверхностью 550 м2/кг, размером частиц 0,15—500 мкм, средним диаметром частиц зерен 0,65— 11,2 мкм. При этом показатели нормальной густотой цементного теста данного вяжущего на 35—45 % ниже, чем на традиционном цементе ЦЕМ I 42,5Н, что подтверждает более плотную упаковку структуры разрабатываемого композита.

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

Активность композиционного вяжущего в зависимости от удельной поверхности |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельная поверхность |

|

|

|

|

|

Твердение, сут. |

|

|

композиционного вяжущего Sуд, м2/кг |

|

|

|

||||

|

|

500 |

550 |

|

600 |

|

700 |

800 |

900 |

|

3 |

|

46,1 |

47,4 |

|

47,2 |

|

46,0 |

45,6 |

45,5 |

|

7 |

|

50,3 |

54,2 |

|

54,1 |

|

49,1 |

48,6 |

48,4 |

|

28 |

|

68,1 |

77,3 |

|

70,2 |

|

65,8 |

55,0 |

65,0 |

|

73

Научный вестник Воронежского ГАСУ. Строительство и архитектура

2. Свойства композиционных вяжущих в зависимости от состава. Наиболее высо-

кий технический эффект достигается за счет синергетического действия техногенных пуццолановых добавок (золы уноса) и природных материалов осадочного происхождения (известняка) при содержании: цемент — 55 мас. %, известняк — 5 мас. % и зола — 40 мас. %. При таком вещественном составе композиции и совместном помоле до удельной поверхности 550 м2/кг образцы имеют прочность при сжатии до 77,3 МПа, при прочности контрольного состава (ЦЕМ I 42,5 H без домола) 47,5 МПа. Таким образом, помимо снижения стоимости композиционного вяжущего и решения экологических проблем (освобождения золоотвалов), прочностные характеристики были улучшены более чем на 50 %

В ходе проведенных исследований было установлено, что совместное влияние механической и химической активации (присутствие частиц известняка) способствует увеличению пуццолановой активности кислых зол. Анализ микроструктуры показал, что частицы золы и известняка окружены гелевыми образованиями. Отдельные частицы связаны между собой, образуя кластеры. В таком цементном камне характерно присутствие игольчатых гидросиликатных новообразований, длина которых составляет 2 мкм, а диаметр около 0,2 мкм (рис. 2).

Таким образом, добавка нанодисперсного известняка является химическим фактором увеличeния активности взаимодействия золы и песка. Она оказывает каталитическое действие на реакционную активность поверхности золы и песка в процессе механической обработки в варио-планетарной мельнице. Введение активных минеральных добавок в состав исходного композиционного вяжущего активизирует процесс гидратации. В составе продуктов гидратации композиции идет перераспределение кристаллических фаз как непрогидратированных клинкерных минералов (алита, белита, альмоферрита кальция), кварца и кальцита, так и образующихся продуктов гидратации (СН — портландита, 3С3A∙3CaSO4∙32H2O — эт-

трингита) [7, 8, 18].

Улучшения микроструктуры контактной зоны можно добиться добавлением малого количества тонкомолотой активной минеральной добавки, например золы уноса ТЭС. В цементных композиционных материалах, включающих в себя гидравлически активные минеральные компоненты, в результате взаимодействия гидроксида кальция c активным кремнеземом или алюмосиликатом наполнителя начинается процесс образования при твердении дополнительного количества кальций-кремний-гидратной фазы. В результате данных процессов образуются дополнительные фазовые контакты срастания между кристаллогидратами, и соответственно в этом случае наблюдается уплотнение цементного камня. Это и определяет высокую прочность портландцементного композиционного материала [1, 10].

Гидратная структура композиционного вяжущего представлена двумя разновидностями — первичной и вторичной. Первичная структура представлена аморфными продуктами в межпоровом пространстве, образованными по сквозьрастворному механизму. Причем состав продуктов в поровом пространстве зависит от химического состава окружающих пору крупных частиц.

Проведенные исследования показывают явное синергетическое влияние компонентов вещественного состава вяжущего на минеральный состав продуктов гидратации и скорость взаимодействия клинкерных минералов с водой, на морфологию продуктов гидратации и микропористость камня [9, 19, 20].

Применение композиционного вяжущего с увеличенной удельной поверхностью ускоряет процессы гидратации, приводит к образованию новых продуктов, способствующих повышению плотности цементного камня, и, как следствие, к повышению прочности и непроницаемости.

Доказано, что частицы цементного порошка, имеющие «щебеночную» (осколочную) форму с острыми углами и сильно развитой конфигурацией, в отличие от «галькообразных» (округлых) частиц гораздо быстрее гидратируют в воде. При равных параметрах удельной поверхности, одинаковом содержании частиц портландцементного порошка размерами 0—

74

Выпуск № 4 (44), 2016 |

ISSN 2072-0041 |

|

|

20 мкм, одинаковом химическом составе прочность цементного камня, состоящего из частиц осколочной формы, будет выше, чем прочность цементного камня, состоящего из частиц округлой формы. В результате скорость твердения цементных частиц с осколочной формой выше, чем с округленной формой. Таким образом, только изменение формы частиц портландцементного порошка с округленной на осколочную при других равных условиях будет способствовать росту активности цемента в среднем на 10 МПа.

а)

б)

Рис. 2. Микрофотографии новообразований:

а) цементный камень без добавок; б) цементный камень композиционного вяжущего

Важной особенностью цементных систем на основе таких вяжущих является существенное торможение процессов структурообразования в первые 4—8 часов после затворения с последующим интенсивным процессом кристаллизации и твердения. Процесс индукционно-

75

Научный вестник Воронежского ГАСУ. Строительство и архитектура

го периода цементного теста на основе композиционных вяжущих снижается с увеличением содержания клинкерной составляющей в его составе. Длительное сохранение активности и интенсивный набор прочности цементного камня и бетона на его основе в различные, в том числе и ранние, сроки твердения является одним из достоинств этих композиционных вяжущих.

Приготовление цементного теста на композиционном вяжущем характеризуется повышенной нормальной густотой в состоянии покоя и значительным тиксотропным разжижением при механических колебаниях, обеспечивающим высокую степень уплотнения и низкие энергозатраты на процесс приготовления смеси.

Кроме того, при производстве бетона на разработанном композиционном вяжущем использование заполнителей из техногенных песков является более эффективным по сравнению с традиционно используемыми природными песками. Эта особенность гранулометрического состава оказывает положительное воздействие на формирование микроструктуры цементного камня вследствие более плотной пространственной упаковки частиц, более плотного цементного камня и уменьшения микротрещин композиционного вяжущего и мелкозернистого бетона в целом.

Выводы

1.Установлено, что совместное влияние механической и химической активации (присутствие частиц известняка) способствует увеличению пуццолановой активности кислых зол. Она оказывает каталитическое действие на реакционную активность поверхности золы и песка в процессе механической обработки в варио-планетарной мельнице. Кроме того, введение известняка повышает щелочность бетона, что приводит к большему образованию продуктов гидратации цемента в единицу времени.

2.Предложен механизм, объясняющий положительный эффект от применения цементозольного вяжущего в сочетании с гиперпластификатором и известняком при механохимической активации в варио-планетарной мельнице: за счет механического измельчения происходит повышение реакционной способности цементно-зольного вяжущего, гиперпластификатор

всочетании с известняком повышает плотность новообразований и адгезию вяжущего с заполнителем, что позволяет получить высокопрочные бетоны повышенной непроницаемости.

3.Обоснована возможность получения эффективного мелкозернистого бетона за счет использования модификатора (гиперпластификатора), позволяющего снизить водоцементное отношение при сохранении требуемой удобоукладываемости, высокоактивного композиционного вяжущего для значительного уплотнения структуры бетона, а также преобразования

свободного Са (ОН)2 в менее растворимые низкоосновные гидросиликаты кальция С-S-H и образования эттрингита при реакции с аморфным Al2O3, который, кристаллизуясь, упрочняет структуру цементного камня.

4.Таким образом, используя разработанное композиционное вяжущее, можно получать особо прочные бетоны, однако при этом важная роль будет принадлежать типу, прочности, плотности и морфологии крупных заполнителей. На основе отсева гранитного щебня возможно получить бетоны из подвижных смесей (ОК = 4—6 см) прочностью более 130 МПа. В дальнейшем набор прочности ограничивается прочностью заполнителя.

Библиографический список

1.Барахтенко, С. В. Строительный композиционный материал на основе отходов поливинилхлорида

изолы уноса теплоэлектростанций: дис. … канд. техн. наук / С. В. Барахтенко. — Иркутск, 2014. — 236 с.

2.Батраков, В. Г. Оценка ультрадисперсных отходов металлургических производств как добавок в бетон / В. Г. Батраков, С. С. Каприелов, Ф. М. Иванов // Бетон и железобетон. — 1990. — Вып. 12. — С. 1517.

3.Власова, В. И. Разработка технологии комплексного извлечения полезных компонентов из золошлаковых отходов ТЭС Иркутской области: дис…. канд. тех. наук: 25.00.13 / В. И. Власова. — Иркутск, 2005. — 182 с.

4. Гребенюк, Е. Н. Разработка цементно-зольно-известнякового композиционного вяжущего / Е. Н. Гребенюк, И. В. Городецкий, Р. С. Федюк // Интеллектуальные строительные композиты для зеленого строительства: материалы междунар. науч.-практ. конф. — Белгород, 2016. — С. 213—218.

76

Выпуск № 4 (44), 2016 |

ISSN 2072-0041 |

|

|

5. Дворкин, Л. И. Цементные бетоны с минеральными заполнителями / Л. И. Дворкин, В. И. Соломатов, В. Н. Выровой. — Киев: Будивэльник, 1991. — 136 с.

6. Игнатова, О. А. Особенности процессов твердения золоцементных вяжущих / О. А. Игнатова, Г. И. Бердов, В. В. Фоменко // Современные наукоемкие технологии. — 2011. — Вып. 1. — С. 80—82.

7.Кочергин, С. М. Бетоны. Материалы. Технологии. Оборудование / С. М. Кочергин. — Ростов н/Д: Феникс, 2006. — 424 с.

8.Кучеров, Д. Е. Композиционные вяжущие с минеральными добавками различного генезиса и бетоны на их основе: дис. … канд. техн. наук / Д. Е. Кучеров. — Белгород, 2011. — 190 с.

9.Лесовик, В. С. Вопросы повышения непроницаемости фибробетонов на композиционном вяжущем / В. С. Лесовик, Л. А. Урханова, Р. С. Федюк // Вестник Восточно-Сибирского государственного университета технологий и управления. — 2016. — № 1. — С. 5—10.

10.Лесовик, Р. В. Мелкозернистые бетоны на композиционных вяжущих и техногенных песках: автореф. дис. … д-ра техн. наук / Р. В. Лесовик. — Белгород, 2009. — 46 с.

11.Модификаторы цементных бетонов и растворов (технические характеристики и механизм действия) / Л. Я. Крамар [и др.]. — Челябинск: ООО «Искра-Профи», 2012. — 202 с.

12.Новоселова, И. В. Влияние горючей части золы-уноса ТЭС на долговечность строительных материалов / И. В. Новоселова, И. А. Туркина, М. П. Элинзон // Строительные материалы. — 1977. — № 8. — С. 47.

13. Проектирование композиционного вяжущего для уплотнения структуры цементного камня / Р. С. Федюк [и др.] // Безопасность строительного фонда России. Проблемы и решения: материалы Междунар. акад. чтений / Курский государственный университет. — Курск, 2015. — С. 115—121.

14.Стафеева, З. В. Рациональное использование природных ресурсов с глубокой переработкой продуктов обогащения / З. В. Стафеева, Т. М. Аргынбаев, Е. В. Белогуб // Перспективы развития строительного материаловедения: сб. ст. Междунар. науч.-техн. конф. — Челябинск: Пирс, 2013. — С. 43—49.

15.Федюк, Р. С. Применение сырьевых ресурсов приморского края для повышения эффективности композиционного вяжущего / Р. С. Федюк // Вестник Российского университета дружбы народов. Сер.: Инженерные исследования. — 2016. — № 1. — С. 28—35.

16.Федюк, Р. С. Свойства композиционных вяжущих на основетехногенных отходов Дальнего Востока / Р. С. Федюк // Вестник гражданских инженеров. — 2016. — № 2 (55). — С. 132—136.

17.Черепанов, А. А. Комплексная переработка золошлаковых отходов ТЭЦ (результаты лабораторных

иполупромышленных испытаний) / А. А. Черепанов, В. Т. Кардаш // Геология и полезные ископаемые Мирового океана. — 2009. — № 2. — С. 98.

18.Шоева, Т. Е. Мелкозернистые бетоны с использование механоактивированных зол Тывы: автореф. дис. … канд. техн. наук / Т. Е. Шоева. — Новосибирск, 2012. — 17 с.

19.Fediuk, R. S. Composite Binders for Concrete with Reduced Permeability [Электронный ресурс] / R. S. Fediuk, A. M. Yushin// IOP Conf. Series: Materials Science and Engineering. — 2015. — № 116. — Режим доступа: http://iopscience.iop.org/article/10.1088/1757-899X/116/1/012021/pdf. — DOI:10.1088/1757-899X/116/1/012021.

20.Fediuk, R. S. The Use of Fly Ash the Thermal Power Plants in the Construction [Электронный ресурс] / R. S. Fediuk, A. M. Yushin // IOP Conf. Series: Materials Science and Engineering. — 2015. — № 93. — Режим доступа: http://iopscience.iop.org/article/10.1088/1757-899X/93/1/012070/pdf. — DOI:10.1088/1757-899X/93/1/012070.

References

1.Barakhtenko, S. V. Stroitel'nyi kompozitsionnyi material na osnove otkhodov polivinilkhlorida i zoly unosa teploelektrostantsii: dis. … kand. tekhn. nauk / S. V. Barakhtenko. — Irkutsk, 2014. — 236 s.

2.Batrakov, V. G. Otsenka ul'tradispersnykh otkhodov metallurgicheskikh proizvodstv kak dobavok v beton

/V. G. Batrakov, S. S. Kaprielov, F. M. Ivanov // Beton i zhelezobeton. — 1990. — Vyp. 12. — S. 1517.

3.Vlasova, V. I. Razrabotka tekhnologii kompleksnogo izvlecheniya poleznykh komponentov iz zoloshlakovykh otkhodov TES Irkutskoi oblasti: dis…. kand. tekh. nauk: 25.00.13 / V. I. Vlasova. — Irkutsk, 2005. — 182 s.

4. Grebenyuk, E. N. Razrabotka tsementno-zol'no-izvestnyakovogo kompozitsionnogo vyazhushchego / E. N. Grebenyuk, I. V. Gorodetskii, R. S. Fedyuk // Intellektual'nye stroitel'nye kompozity dlya zelenogo stroitel'stva: materialy mezhdunar. nauch.-prakt. konf. — Belgorod, 2016. — S. 213—218.

5. Dvorkin, L. I. Tsementnye betony s mineral'nymi zapolnitelyami / L. I. Dvorkin, V. I. Solomatov,

V.N. Vyrovoi. — Kiev: Budivel'nik, 1991. — 136 s.

6.Ignatova, O. A. Osobennosti protsessov tverdeniya zolotsementnykh vyazhushchikh / O. A. Ignatova,

G.I. Berdov, V. V. Fomenko // Sovremennye naukoemkie tekhnologii. — 2011. — Vyp. 1. — S. 80—82.

7.Kochergin, S. M. Betony. Materialy. Tekhnologii. Oborudovanie / S. M. Kochergin. — Rostov n/D: Feniks, 2006. — 424 s.

8.Kucherov, D. E. Kompozitsionnye vyazhushchie s mineral'nymi dobavkami razlichnogo genezisa i betony na ikh osnove: dis. … kand. tekhn. nauk / D. E. Kucherov. — Belgorod, 2011. — 190 s.

77

Научный вестник Воронежского ГАСУ. Строительство и архитектура

9.Lesovik, V. S. Voprosy povysheniya nepronitsaemosti fibrobetonov na kompozitsionnom vyazhushchem / V. S. Lesovik, L. A. Urkhanova, R. S. Fedyuk // Vestnik Vostochno-Sibirskogo gosudarstvennogo universiteta tekhnologii i upravleniya. — 2016. — № 1. — S. 5—10.

10.Lesovik, R. V. Melkozernistye betony na kompozitsionnykh vyazhushchikh i tekhnogennykh peskakh: avtoref. dis. … d-ra tekhn. nauk / R. V. Lesovik. — Belgorod, 2009. — 46 s.

11.Modifikatory tsementnykh betonov i rastvorov (tekhnicheskie kharakteristiki i mekhanizm deistviya) / L. Ya. Kramar [i dr.]. — Chelyabinsk: OOO «Iskra-Profi», 2012. — 202 s.

12.Novoselova, I. V. Vliyanie goryuchei chasti zoly-unosa TES na dolgovechnost' stroitel'nykh materialov / I. V. Novoselova, I. A. Turkina, M. P. Elinzon // Stroitel'nye materialy. — 1977. — № 8. — S. 47.

13. Proektirovanie kompozitsionnogo vyazhushchego dlya uplotneniya struktury tsementnogo kamnya / R. S. Fedyuk [i dr.] // Bezopasnost' stroitel'nogo fonda Rossii. Problemy i resheniya: materialy Mezhdunar. akad. chtenii / Kurskii gosudarstvennyi universitet. — Kursk, 2015. — S. 115—121.

14.Stafeeva, Z. V. Ratsional'noe ispol'zovanie prirodnykh resursov s glubokoi pererabotkoi produktov obogashcheniya / Z. V. Stafeeva, T. M. Argynbaev, E. V. Belogub // Perspektivy razvitiya stroitel'nogo materialovedeniya: sb. st. Mezhdunar. nauch.-tekhn. konf. — Chelyabinsk: Pirs, 2013. — S. 43—49.

15.Fedyuk, R. S. Primenenie syr'evykh resursov primorskogo kraya dlya povysheniya effektivnosti kompozitsionnogo vyazhushchego / R. S. Fedyuk // Vestnik Rossiiskogo universiteta druzhby narodov. Ser.: Inzhenernye issledovaniya. — 2016. — № 1. — S. 28—35.

16.Fedyuk, R. S. Svoistva kompozitsionnykh vyazhushchikh na osnovetekhnogennykh otkhodov Dal'nego Vostoka / R. S. Fedyuk // Vestnik grazhdanskikh inzhenerov. — 2016. — № 2 (55). — S. 132—136.

17.Cherepanov, A. A. Kompleksnaya pererabotka zoloshlakovykh otkhodov TETs (rezul'taty laboratornykh i polupromyshlennykh ispytanii) / A. A. Cherepanov, V. T. Kardash // Geologiya i poleznye iskopaemye Mirovogo okeana. — 2009. — № 2. — S. 98.

18.Shoeva, T. E. Melkozernistye betony s ispol'zovanie mekhanoaktivirovannykh zol Tyvy: avtoref. dis. … kand. tekhn. nauk / T. E. Shoeva. — Novosibirsk, 2012. — 17 s.

19.Fediuk, R. S. Composite Binders for Concrete with Reduced Permeability [Elektronnyi resurs] / R. S. Fediuk, A. M. Yushin// IOP Conf. Series: Materials Science and Engineering. — 2015. — № 116. — Rezhim dostupa: http://iopscience.iop.org/article/10.1088/1757-899X/116/1/012021/pdf. — DOI:10.1088/1757-899X/116/1/012021.

20. Fediuk, R. S. The Use of Fly Ash the Thermal Power Plants in the Construction [Elektronnyi resurs] / R. S. Fediuk, A. M. Yushin // IOP Conf. Series: Materials Science and Engineering. — 2015. — № 93. — Rezhim dostupa: http://iopscience.iop.org/article/10.1088/1757-899X/93/1/012070/pdf. — DOI:10.1088/1757-899X/93/1/012070.

SYNERGISTIC EFFECT OF THE COMPONENTS OF A BINDER

R. S. Fedyuk

Far Eastern Federal University

Russia, Vladivostok, tel.: +7-950-281-79-45, e-mail: roman44@yandex.ru

R. S. Fedyuk, Senior Lecturer of Military Training Center

Statement of the problem. The most important task nowadays is to reduce the energy intensity of obtaining efficient building composites as well as to improve the environment, to optimize the «man — material — environment» system. The application of traditional concrete, composite materials instead based on binders with waste products should solve this problem. Using wastes of thermal energy stations as nanosized composite binder component is more effective than factory-manufactured additives, this is due to a secondary useful function, i. e. release of ash dumps. At the same time with these positions the development of the composite binder with acidic ash is most promising.

Results. It was found that the combined effect of mechanical and chemical activation (presence of limestone particles) increases the pozzolanic activity of acidic angry. It has a catalytic effect on the reaction activity of the surface of ash and sand during machining in vario planetary mill. Furthermore, the introduction of limestone increases the alkalinity of the concrete, resulting in a greater formation of cement hydration products in a unit time.

Conclusions. Composite binder was designed consisting of cement (55 %), acidic fly ash (40 %) and limestone (5 %) obtained by co-grinding with a specific surface hyperplasticizer to 550 m2/kg having an activity of 77.3 MPa and allowing one to produce a denser cement stone.

Keywords: composite binders, cement, fly ash, limestone, hyperplasticizer.

78

Выпуск № 4 (44), 2016 |

ISSN 2072-0041 |

|

|

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ДОРОГ, МЕТРОПОЛИТЕНОВ, АЭРОДРОМОВ, МОСТОВ И ТРАНСПОРТНЫХ ТОННЕЛЕЙ

УДК 625.7/8

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ ИНФРАКРАСНОГО РАЗОГРЕВАТЕЛЯ ПРИ НАГРЕВЕ КРАЯ ПОЛОСЫ ПОКРЫТИЯ НЕЖЕСТКОГО ТИПА

А. Ф. Зубков, К. А. Андрианов, Р. В. Куприянов

Тамбовский государственный технический университет

Россия, г. Тамбов, тел.: (4752) 63-09-20, 63-03-72, e-mail: gsiad@mail.tambov.ru

А. Ф. Зубков, д-р техн. наук, проф. кафедры городского строительства и автомобильных дорог К. А. Андрианов, канд. техн. наук, доц., зав. кафедрой городского строительства и автомобильных дорог Р. В. Куприянов, инженер

Постановка задачи. Рассматривается влияние условий производства работ при устройстве стыков сопряженных полос дорожного покрытия нежесткого типа на продолжительность нагрева края полосы асфальтобетона. Разрабатывается программное обеспечение по выбору технологических параметров инфракрасных асфальторазогревателей при строительстве многополосных покрытий нежесткого типа.

Результаты. Получены аналитические зависимости продолжительности работы асфальторазогревателя с учетом температуры воздуха при производстве работ, толщ ины нагреваемого слоя асфальтобетона и рабочей скорости перемещения разогревателя при разных температ у- рах асфальтобетона на стыке сопряженных полос. Установлено, что при нагреве асфальтоб е- тона на крае уложенной полосы в интервале 10—110 0С целесообразно применять два и более блоков разогревателя.

Выводы. Разработано программное обеспечение для расчета технологических режимов асфальторазогревателей при нагреве асфальтобетона на крае ранее уложенной полосы дорожного покрытия, позволяющее обеспечить температурные режимы при укладке и уплотнении асфальтобетона в зоне стыка многополосных покрытий.

Ключевые слова: асфальтобетонная смесь, инфракрасные разогреватели, технологические режимы, дорожное покрытие нежесткого типа.

Введение. Для обеспечения температурных режимов асфальтобетонной смеси при устройстве сопряженных полос покрытия возникает необходимость прогрева края ранее уложенной полосы до температуры, зависящей от свойств применяемых смесей. Нормативными документами (ВСН 14-95 «Инструкция по строительству дорожных асфальтобетонных покрытий», «Методическими рекомендациями по ремонту и содержанию автомобильных дорог общего пользования», «Методическими рекомендациями по устройству верхних слоев дорожных покрытий из щебеночно-мастичного асфальтобетона») предусматривается нагрев с помощью инфракрасных разогревателей (асфальторазогревателей), которые позволяют за короткий промежуток времени нагревать слой асфальтобетона до требуемой температуры. Эффективность работы разогревателя определяется выбором его параметров, соответствующих технологии укладки горячей асфальтобетонной смеси [3, 4, 9, 10].

© Зубков А. Ф., Андрианов К. А., Куприянов Р. В., 2016

79

Научный вестник Воронежского ГАСУ. Строительство и архитектура

В зависимости от конструктивных особенностей разогреватели могут применяться как самостоятельное дополнительное оборудование, перемещаемое перед асфальтоукладчиком, так и в виде навесного оборудования к асфальтоукладчику. Высота расположения разогревателя над поверхностью слоя покрытия должна быть не менее 0,05 м. Рабочая скорость асфальтоукладчика зависит от скорости перемещения асфальторазогревателя, обеспечивающего нагрев края полосы покрытия до требуемой температуры. Продолжительность нагрева определяется мощностью теплового потока и допустимым градиентом температур по толщине слоя покрытия.

Анализ конструкций асфальторазогревателей показал, что в настоящий момент времени в зависимости от области применения имеется значительное количество моделей с разными техническими характеристиками. Если при производстве ремонтных работ дорожных покрытий нежесткого типа (ямочном ремонте) одним из основных параметров разогревателя является площадь разогрева покрытия, то при строительстве, ремонте или реконструкции полос дорожных покрытий ввиду незначительной полосы прогрева этим параметром является длина разогревателя, влияющая на скорость его перемещения. В связи с этим максимальная длина асфальторазогревателя принимается до 5,5 м при ширине от 0,45 до 0,9 м.

Для обеспечения нагрева полосы покрытия до заданной температуры (без перегрева верхнего слоя покрытия) общая длина разогревателя зависит от количества отдельных блоков (от одного до трех). Продолжительность нагрева асфальтобетона зависит от мощности теплового потока и принятых технологических режимов работы разогревателя. У современных асфальторазогревателей мощность находится в пределах до 200 кВт.

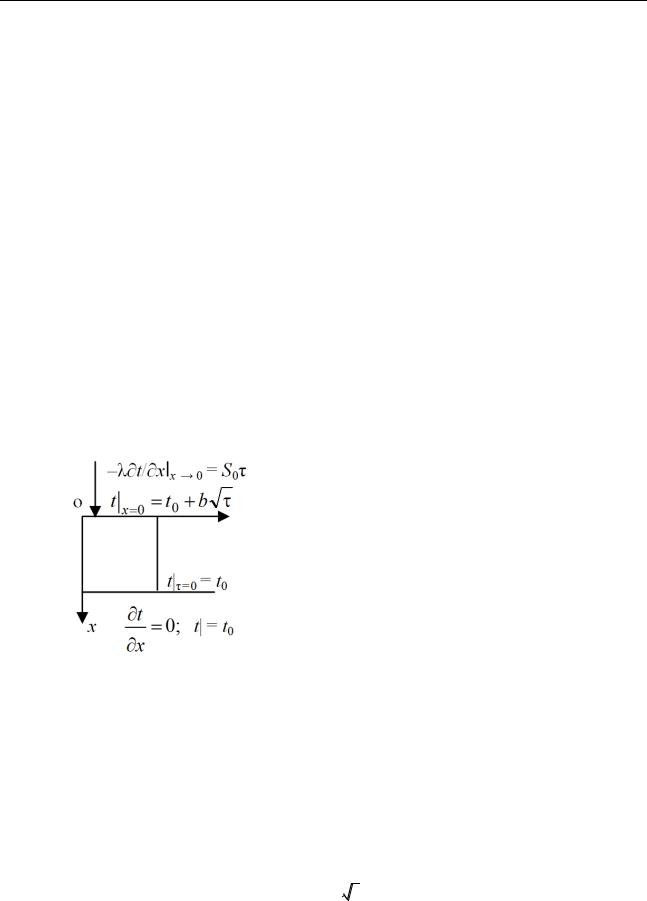

1. Теоретическое обоснование поставленной задачи. Для расчета технологических ре-

жимов асфальторазогревателя рассмотрим тепловую модель, представленную на рис. 1 [13].

Рис. 1. Расчетная тепловая модель для определения

параметров асфальторазогревателя

Учитывая, что при применении технологии строительства многополосных дорожных покрытий отдельными полосами, а также при ремонте и реконструкции покрытия укладка сопряженной полосы производится через значительный промежуток времени, можно считать, что температура асфальтобетона по толщине слоя покрытия до нагрева равномерно распределяется по покрытию и равна температуре окружающего воздуха [1—3, 8, 16—21].

При работе асфальторазогревателя за счет сжигания топлива и нагрева керамических насадок на поверхность покрытия воздействует тепловой поток в виде инфракрасных лучей. Интенсивность воздействия теплового потока на поверхность асфальтобетона может регулироваться в широких пределах. Принимаем, что тепловой поток в течение времени имеет постоянное значение. На основе экспериментальных данных по нагреву слоя покрытия принимаем, что температура изменяется по закону (граничное условие первого рода) [12, 13]

tп t0 b |

, |

(1) |

где tn — температура поверхности слоя покрытия, °С; — время нагрева, ч; b — параметр; t0 — начальная температура асфальтобетона на крае полосы покрытия, °С.

80