3178

.pdfчей траектории, т.к. при увеличении числа точек пропорционально увеличи-

вается число связанных с ними магнитных систем, т.е. увеличивается стои-

мость привода.

Для цикловых систем это требование почти всегда выполняется. Мини-

мальное количество точек позиционирования - три (тара с заготовкой, ра-

бочая позиция, тара с деталью).

Если число позиции велико, то возможно применение более сложного привода, с пружинным аккумулятором, который заряжается у одной пози-

ции, а срабатывает в любой заданной точке пространства.

Во-вторых, из-за требования нахождения активного элемента в момент работы в точке, принадлежащей воздушному зазору магнитной системы,

данный привод предпочтителен не для всех степеней подвижности про-

мышленных роботов. В частности, одна из основных областей его примене-

ния - это приводы захватных устройств - поскольку закрывание и открыва-

ние захвата может осуществляться при неподвижной детали.

Другое применение рассматриваемого привода - это локальные (ори-

ентирующие) степени подвижности. Они характеризуются тем, что движе-

ние захваченной детали осуществляется приблизительно вокруг центра тяжести, т.е. как и в захватных устройствах, имеется некоторая точка про-

странства, где может быть размещен активный токопроводящий элемент во внешнем магнитном поле.

Рассмотрим применение замкнутых внешних магнитных систем в вари-

анте орбитального привода. Наиболее значимо их использование в элект-

роприводе роботов с цилиндрической системой координат. На рис. 1.1 по-

казан рассматриваемый робот, вид в разрезе сбоку (схематично), на рис. 1.2

– разрез вида сверху.

Робот включает в себя основание 1, на нем с помощью элементов 2 ук-

реплена концентрическая магнитная система 3 с катушками 4. Нижние концы якорей двигателей закреплены с помощью щитов 5. Сами якори 6

11

Рис. 1.1.

Рис. 1.2

12

располагаются напротив полюсов 7. Сверху якорей расположены щеточ-

но-коллекторные узлы 8. На валу 9 первого двигателя закреплена шестерня.

На валу 10 второго двигателя также закреплена шестерня.

Вал 11 третьего двигателя снабжен шлицевым соединением 12. На вторичном валу 13 этого соединения закреплена коническая шестерня 14,

контактирующая с шестерней 15, установленной на одном валу с ходо-

вым винтом 16 привода выдвижения руки. На этом валу сидит гайка 17, с

которой скреплен шток 18 руки, который ходит в поступательном подшип-

нике 19. На руке закреплен схват 20, снабженный собственным приводом.

Привод выдвижения смонтирован на основании 21, которое ходит в по-

ступательном вертикальном подшипнике 22. С его обоймой скреплена гайка 23 винта 24 привода подъема, на валу вместе с винтом сидит шестер-

ня 25. Вал располагается в подшипниках, установленных на основании

26. Это основание полое. Внутри него располагается неподвижная шес-

терня 27 привода поворота. К ней снизу прикреплены токосъемные кольца

28. Шестерня закреплена на неподвижном валу 29. С кольцами 28 контак-

тируют щетки токосъемника 30. Щиты 5 закреплены с помощью крон-

штейнов 31, которые крепятся снизу к основанию 26. Магнитопровод име-

ет стержни 32, которые несут катушки и соединяют внешний полюс 33 с

внутренним полюсом 34. Катушки и якори подсоединены к разъему 35. Ва-

лы 9, 10 и 11 располагаются в концентрическом зазоре вокруг вала 29. На рис. валы 10 и 11 повернуты условно против часовой стрелки - см. рис.

так, что все валы располагаются в плоскости рис. . Робот работает сле-

дующим образом. Рука 18, закреплена в подшипниках 19 и 22 и на основа-

нии 26 перемещается на выдвижение, поворот и подъем. Основание 26 за-

креплено на валу 29. Якори всех двигателей свободно вращаются вокруг своих осей и концентрично валу 29. Питание от разъема 35 подается на катушки 4 магнитной системы и в зазоре между наконечниками 33 и 34

имеется магнитное поле. Питание подводится и к токосъемным кольцам 28

13

и через токосъемник 30 подается на щеточно-коллекторные узлы двигате-

лей 8.

Рассмотрим работу каждого привода. Двигатель поворота вращает вал

9 с шестерней. Она, обкатываясь вокруг шестерни 27, придает основанию 26

вращательное поворотное движение. На валу двигателя подъема 10 также имеется шестерня. Она вращает шестерню 25 с винтом 24. Гайка 23, скреп-

ленная с подшипником 22 поступательного действия поднимает или опус-

кает основание 21 руки. Привод выдвижения работает следующим образом.

Двигатель выдвижения вращает вал 11 со шлицевым соединением 12. На вторичном валу 13 имеется коническая шестерня 14, которая вращает шес-

терню 15 и винт 16. Гайка 17 действует на руку 18, которая двигается в под-

шипнике 19. Таким образом, схват 20 может перемещаться по всем трем ко-

ординатам.

Аналогично, в принципе, можно выполнить приводы других ориенти-

рующих степеней подвижности, двигатели которых можно расположить ме-

жду наконечниками 33 и 34 так же, как и двигатели основных степеней.

Рассмотрим общие вопросы управления массо-габаритных показа-

телей приводов роботов. При этом является естественным заимствование не-

которых положений, применяемых при проектировании самолетов, где также приходится решать задачи на уменьшение массы агрегатов.

В роботостроении часто сталкиваются с решением задач на противо-

речия массы и динамических показателей, массы и производительности,

массы и грузоподъемности, массы и ресурса, массы и стоимости и т.п. На различных стадиях проектирования приводных модулей, в конструкцию вно-

сят те или иные изменения, сравниваются различные конструктивные ре-

шения. Возникает вопрос, как достаточно корректно произвести это срав-

нение, как обосновать те или иные изменения конструктивно, как связать из-

менения масс отдельных элементов, составляющих приводов с общим из-

менением параметров отдельных приводов и робота, а также и робототехни-

14

ческого комплекса (РТК) в целом. Другими словами требуется определить некоторое конкретное сочетание расчетных параметров привода, оп-

тимальное с точки зрения обеспечения заданных массо-габаритных показа-

телей при сохраненных или улучшенных других показателях.

Имеется несколько подходов к разрешению данного вопроса. Некото-

рые авторы вводят в рассмотрение удельные показатели, например, усилие на единицу массы, мощность на единицу массы и т.д. При этом показатели определяются отдельно для редуктора и для двигателя. Масса модуля нес-

колько уменьшается при применении высокоскоростных двигателей, но при этом увеличивается передаточное отношение. Из-за износа подшипников уменьшается ресурс двигателей. Обычно считается, что теоретическим пределом уровня использования массы модуля является уровень использо-

вания массы редуктора.

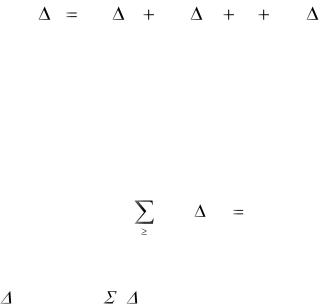

Применяется также приближенный метод, основанный на линеариза-

ции конечных приращений. За критерий принимается величина массы приво-

да. Считая, что конечные приращения и дифференциалы для изменяемых па-

раметров эквивалентны, а вносимые в параметры изменения не связаны между собой, имеем:

a |

da |

P |

da |

P |

da |

P |

(1.1) |

|

|

|

|||||

|

|

|

|||||

|

dP |

1 |

dP |

2 |

dP |

n , |

|

|

1 |

|

2 |

|

n |

|

|

где: а - критерий оценки, P1..n - параметры.

Таким образом можно получить градиенты и производные (коэффици-

енты роста массы) при изменении независимых параметров привода. Для нахождения эквивалентов различных пар величин пользуются формулой:

( |

da |

Pk ) 0 |

(1.2) |

|

|||

k 2 dPk |

|

|

|

а при анализе вариантов конструкций определяют для каждой экстремум критерия [Z(- a)]max или [ (- а)]min. Пересчет величины массы на новое зна-

15

чение проводят по формуле:

(m0 )нов (m0 )исх |

dm0 |

P |

(1.3) |

|

dP |

||||

|

|

|

То есть степень погрешности при этом определяется абсолютной ве-

личиной приращения параметра. Это является недостатком данного метода,

т.к. обычно оговаривается, что изменения не должны превышать 10....15%

исходного значения. Кроме того, при анализе масс часто выявляется

сложные взаимосвязи отдельных вносимых изменений, что делает некоррек-

тным исходное соотношение ( ).

Кроме того, на наш взгляд, следует рассматривать не только от-

дельные, пусть даже достаточно малые, элементы привода с точки зрения

изменения их массы, а необходимо проанализировать также уровни исполь-

зования всех энергетических каналов привода. При этом изменения массы

ПР должны обуславливаться не изменением массы элементов, а главным об-

разом, перераспределением масс с подвижного основания (манипулятора)

на неподвижное (основание). То есть задача заключается в наиболее ра-

циональном выборе места разрыва (переноса) энергетического канала и ор-

ганизации беспрепятственного функционирования данной цепи с учетом

соединения подвижных и неподвижных участков, вынесенных на основание.

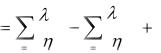

Введем в рассмотрение уровень использования канала энергетического

потока :

|

G |

|

|

|

i |

, |

(1.4) |

i |

l |

||

|

i |

|

|

где li – длина проводника канала,

GI – масса канала.

Очевидно, общая масса каналов m0 будет равна:

m0 |

i li |

, |

(1.5) |

|

|||

i |

i |

|

|

16

где li |

– длина канала i-го энергетического потока, |

|

|||||

i – к.п.д. канала i-го потока. |

|

|

|||||

|

|

|

|

|

|

|

Таблица 1. |

|

|

|

|

|

|

|

|

Типы цепей |

|

Параметры |

Тип проводни- |

Условие разрыва |

Возможность |

||

|

|

|

|

|

ка |

энергетического |

бесконтактного |

|

|

l |

M |

m/l |

|||

|

|

|

|

|

|

канала |

разрыва |

|

|

см |

Кг |

кг/см |

|

||

|

|

|

|

|

|

|

|

Электрическая |

|

200 |

0,2 |

0,001 |

Привод ПРКА |

Применение элек- |

При применении |

|

|

|

|

|

|

трических разъе- |

индукционных |

|

|

|

|

|

|

мов |

токосъемников |

|

|

|

|

|

|

|

|

Магнитная |

|

4,7 |

0,8 |

0,17 |

Магнитопровод |

Наличие воздуш- |

Имеется |

|

|

|

|

|

|

ного зазора |

|

|

|

|

|

|

|

|

|

Механическая |

|

14,5 |

0,2 |

0,017 |

Вал двигателя |

Применение высо- |

При применении |

(высокоскорост- |

|

|

|

|

|

коскоростных |

бесконтактных |

ная) |

|

|

|

|

|

муфт |

(например, маг- |

|

|

|

|

|

|

|

нитных) высоко- |

|

|

|

|

|

|

|

скоростных муфт |

|

|

|

|

|

|

|

|

Механическая |

|

25 |

4,0 |

0,16 |

Шестерни и ва- |

Применение низ- |

То же, но низко- |

(низкоскорост- |

|

|

|

|

лы редуктора |

коскоростных |

скоростных муфт |

ная) |

|

|

|

|

|

муфт |

|

|

|

|

|

|

|

|

|

Практически в модуле имеются четыре канала для пропусков энерге-

тических потоков.

1.Поток электрической энергии. Проводником (каналом) является электрическая сеть (провода), подводящая энергию от источника питания к двигателю.

2.Поток магнитной энергии. Каналом является магнитопровод двига-

теля.

3.Поток механической энергии (высокоскоростной), каналом данного потока является ротор двигателя.

4.Поток низкоскоростной механической энергии. Редуктор модуля –

канал этого потока.

В таблице 1 приведены основные рассмотренные характеристики для

17

модуля ротации типа МЭВП-2-25-3107, используемого на роботе ПРЭМ-5.

Основные параметры для расчетов взяты из таблиц 2, 6, 3, 9, приведенных в [

].

Длины каналов (проводников) определялись из конкретных геомет-

рических размеров модуля, размеров магнитопровода, длин валов редукто-

ра и т.п. Формула. ( ) совместно с данными таблицы 1 подсказывает три основных направления уменьшения массо-габаритных показателей.

1. Увеличение уровня использования канала, связанное с уменьшением массы единицы длины проводника энергетического потока. Обычно это связано с применением более дорогих исходных материалов и, следователь-

но, увеличением стоимости модуля.

2. Увеличение к.п.д. преобразования потока, если это не связано с уве-

личением массы.

3. Уменьшение длины канала, в предельном случае – вообще устране-

ние каких-либо потоков.

Рассмотрим последний случай более подробно.

Поскольку устранение полностью, а также существенное уменьшение длины какого-либо энергетического канала реального модуля маловероятно ввиду того, что обычно модули ПР выполняются уже с достаточно высоким уровнем использования материалов, есть только один практически прием-

лемый путь реализации уменьшения длины энергетического канала. Имеется в виду перераспределение (перенос) потоков, связанных с подвижным осно-

ванием (манипулятором ПР), на неподвижное, связанное, например, с полом цеха. При этом должны соблюдаться два условия.

1. Разрыв (перераспределение) какого-либо из потоков не должен от-

рицательно сказываться на технологическом процессе РТК. То есть, на-

пример, должны иметься места позиционирования, где возможно пере-

распределение потоков.

2. Должно соблюдаться условие разрыва, т.е. имеется его возможность.

18

Обычно, со всех точек зрения, более предпочтителен бесконтактный разрыв канала. Это связано с тем, что при бесконтактном разрыве отсутствуют из-

нашивающиеся механические узлы, отрицательно сказывающиеся на на-

дежности привода. Бесконтактный разрыв токопровода – проводника элек-

трической энергии связан с введением дополнительных устройств, напри-

мер, индукционных токосъемников. Разрыв канала передачи механической энергии связан с введением муфт. И в том и в другом случае введение до-

полнительных устройств априорно ухудшает массо-габаритные показатели.

По-иному обстоит дело с каналом передачи магнитного потока. Здесь уже присутствует элемент бесконтактного разрыва потока - воздушный за-

зор. То есть, уже реализована возможность бесконтактного разрыва потока.

Следовательно, для улучшения массо-габаритных показателей, необ-

ходим перенос магнитной системы на неподвижные основания. Конечно, это не касается железа якоря (ротора), которое конструктивно связано с ротором.

Теоретически такой перенос возможен и для трех других энергетических по-

токов. С учетом этого формула для расчета полной массы модуля приобре-

тает вид:

|

n |

k |

j l j |

|

|

||

m |

|

i li |

|

mн , |

(1.6) |

||

i 1 i |

j 1 |

j |

|||||

|

|

|

|||||

где: индексом k обозначены j-e потоки, из общего числа n вынесенные на основание, mn - масса неизменяемых компонентов.

Под неизменяемыми компонентами понимаются разъемы, унифициро-

ванные механические соединения, не имеющие массу при выносе потоков.

Применение метода внешних каналов, основанного на выносе энергетиче-

ских каналов, а точнее говоря перераспределение каналов с подвижного на неподвижное основание позволяет без каких-либо существенных изменений в составе модуля, уменьшить массу его подвижных, перемещающихся со звоном робота, частей.

19

Оценим это уменьшение. Ясно, что оно будет существенно зависеть от типа применяемого двигателя, а точнее от соотношения масс ротора

(якоря), остающегося в модуле робота и статора (индуктора), выносящегося на основание. Если предположить, что масса единицы осевой длины ротора и статора одинакова, то разница в массах будет определяться только диа-

метрами ротора и статора.

Для двигателя классического типа соотношение между этими диамет-

рами находится в пределах 2-2,5. Поскольку масса пропорциональна квадра-

ту диаметра, то реальное уменьшение массы составит 4-6 раз. В случае без-

железного якоря, его уменьшение еще больше.

Масса дискового якоря двигателя с печатной обмоткой типа ПЯ мень-

ше массы всего двигателя минимум в 10 - 12 раз. Таково же и уменьшение массы модуля. Таким образом, двигатели с дисковым якорем наиболее эф-

фективны при работе с внешними магнитными системами. При этом якорь выполняется в консольном исполнении и фактически объединяется с пер-

вичным валом редуктора.

Для подтверждения возможности значительного уменьшения массо-

габаритных показателей модуля ПР реализован макет привода с внешним магнитным потоком.

Привод включает в себя двигатель (якорь) типа ДПМ-30 и редуктор,

приводящий в движение схват манипулятора грузоподъемностью 200 г. По сравнению с двигателем ДПМ-30 обычного исполнения (с корпусом), масса двигателя снизилась с 220 до 48 г. Общая масса модуля уменьшилась до 158

г, первоначальное значение массы - 300 г. Таким образом, уровень использо-

вания массы двигателя по моменту практически приблизился к со-

ответствующему показателю редуктора.

Рассмотрим общие компоновочные принципы, применяемые при син-

тезе приводов с внешними магнитными системами. Для этого обратимся к рис. 1.4 – 1.8, где изображены традиционные схемы размещения приводов на

20