2832.Теория и технология получения наноструктурированных компактных мате

..pdfсостояние границ зерен характеризуется двумя особенностями: избыточной энергией и наличием дальнодействующих упругих напряжений. Источником упругих полей, в свою очередь, являются зернограничные дислокации и их комплексы.

4.5. Структура и свойства некоторых наноматериалов, подвергнутых интенсивной пластической деформации

Титан и титановые сплавы являются одними из наиболее распространенных конструкционных материалов, используемых в аэрокосмической промышленности, машиностроении, химической индустрии и медицине, поэтому повышение механических свойств титановых материалов является актуальной задачей современного металловедения [21– 23]. Например, медицинское сообщество в области травматологии и стоматологии проявляет большой интерес к этим материалам для имплантатов из-за их высоких физических, химических и механических свойств [23]. Это связано с тем, что, во-первых, титан и его сплавы имеют высокую коррозионную стойкость во многих средах. Во-вторых, титановые сплавы обладают исключительной биосовместимостью с человеческими тканями и не провоцируют аллергических реакций, воспалений, как, например, нержавеющие стали или кобальтохромовые сплавы. В-третьих, титан и титановые сплавы имеют высокую прочность и низкий модуль упругости, которые наиболее предпочтительны для применения в ортопедии и травматологии. Однако разработки современных медицинских имплантатов предъявляют требования не только к дальнейшему увеличению прочности, но и к повышению сопротивляемости материала имплантата высоким усталостным нагрузкам.

Традиционными способами упрочнения титановых материалов являются легирование, термическая обработка и обработка металлов давлением. Однако введение дополнительных легирующих элементов в сплав и создание новых высоколегированных композиций ограничивают использование титановых материалов в медицине в связи с вредным воздействием некоторых химических элементов на человеческие ткани. Упрочнение методами термической обработки за счет управления морфологией фазовых составляющих, выделения дисперсных вторых фаз применяется только для ряда титановых сплавов, и во многом возможности этого подхода уже исчерпаны [21, 22]. Деформационные методы обработки материалов, такие как прокатка, протяжка, ковка и волочение и другие, могут существенно повлиять на их структуру

71

elib.pstu.ru

и механические свойства материала, приводя к повышению прочностных характеристик. Однако при этом снижается пластичность материалов, которая является одной из фундаментальных характеристик, необходимых для разработки новых конструкционных материалов.

Ниже рассмотрены способы улучшения свойств титана и сплавов на его основе за счет формирования в них ультрамелкозернистой (УМЗ) структуры методами ИПД. К настоящему времени для формирования УМЗ структуры в титане и титановых сплавах были использованы ряд методов ИПД: интенсивная пластическая деформация кручением, равноканальное угловое прессование, всесторонняя многоступенчатая ковка.

Наноструктуры и свойства технически чистого титана. Пер-

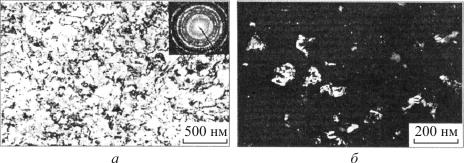

вые наноструктурные образцы из коммерчески чистого титана были получены методом ИПД кручением [24], и они имели форму тонких дисков толщиной 0,3 мм, диаметром 10 мм. ИПД кручением при давлении 5 ГПа с истинной логарифмической деформацией е = 7 была проведена при комнатной температуре и привела к сильному измельчению структуры до наноразмеров (размер зерна около 80 нм) [24, 25]. УМЗ структура титана после ИПД кручением характеризуется сильными искажениями кристаллической решетки, высокой плотностью дислокаций на границах зерен (субзерен) (рис. 4.12). Неоднородный контраст, отчетливо видимый на темнопольных ПЭМ-изображениях, свидетельствует о высоких внутренних напряжениях [25] (рис. 4.12, б). Дифракционные картины демонстрируют множество рефлексов, равномерно расположенных на концентрических окружностях, что типично для УМЗ структуры с высокоугловыми границами зерен (рис. 4.12, а).

Рис. 4.12. Микроструктура титана после ИПД кручением, полученная с помощью ПЭМ: а – светлопольное (с дифракционной картиной) изображение; б – темнопольное изображение

72

elib.pstu.ru

Подобные структуры методом ИПД кручением при комнатной температуре были получены в меди, железе и ряде других чистых металов [8].

Для измельчения структуры в титане был использован также метод многоступенчатой свободной ковки с последовательным снижением температуры в интервале 800–400 °С [26, 27, 28]. В работе [27] были получены объемные образцы (20 20 40 мм) со средним размером зерна 200 нм. При этом было показано, что характер измельчения структуры в титане в ходе деформации при высоких (800–750 °С) и низких (450– 500 °С) температурах различен.

При исследовании динамической рекристаллизации титана в ходе горячей деформации в интервале температур 650–850 °С, которая сопровождается нетипичным для этого процесса непрерывным упрочнением, было установлено, что на начальной стадии пластического течения в сплаве развивается множественное скольжение, а затем с развитием процессов динамического возврата формируется субзеренная структура. Новые зерна, по-видимому, образуются за счет миграции участков исходных границ зерен и трансформации субграниц (в результате взаимодействия с решеточными дислокациями) в высокоугловые. Новые зерна в ходе деформации подрастают и вновь наклепываются, и акт рекристаллизации повторяется.

В ходе деформации титана при температуре 400 °С новые зерна формируются внутри исходных зерен также путем образования субзерен с последующим увеличением их разориентировки в соответствии с механизмом непрерывной динамической рекристаллизации. При деформации титана в области пониженных температур (450–550 °С), наряду с образованием зерен путем локальной миграции исходных границ имеет место интенсивное формирование субструктуры в теле зерен. Образуются широкие двойники и протяженные полосы. При этом плотность дислокаций достаточно высока (5 1010 см–2), как в двойниках, так и в матрице. При дальнейшей деформации внутри двойников и полос образуются поперечные границы, делящие их на участки. Такая структура предшествует образованию равноосных зерен с высокоугловыми разориентировками.

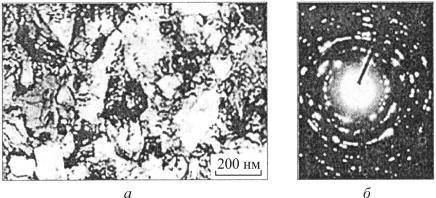

Таким образом, в результате многоступенчатой обработки свободной ковкой с постепенным снижением температуры в интервале 800– 400 °С в титане формируется равноосная УМЗ структура с размером зерен около 200 нм [26], которая представлена на рис. 4.13. Наблюдае-

73

elib.pstu.ru

мые на этих участках дифракционные картины имеют вид концентрических колец с четкими отдельными рефлексами, свидетельствуя о большой доле в структуре высокоугловых границ зерен (рис. 4.13, б). Однако присутствие в структуре заготовок рекристаллизованных и нерекристаллизованных областей может являться причиной неравномерного распределения деформации и неоднородности формируемой УМЗ структуры.

Рис. 4.13. Структура титана ВТ1-00 после свободной ковки с постепенным снижением температуры в интервале 800–400 С: а – светлопольное изображение; б – дифракционная картина

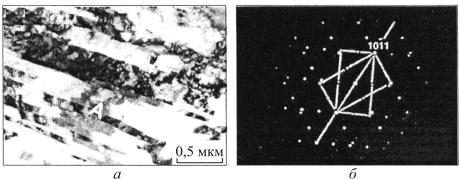

Были исследованы особенности микроструктуры, формирующейся в титане в результате РКУ прессования при температуре 400 °С по трем различным маршрутам: А, В и С (см. рис. 4.4) после 1 и 2 проходов 8 . Электронно-микроскопические исследования образцов после 1-го прохода показали, что деформация происходит преимущественно двойникованием (рис. 4.14). Во время 2-го прохода механизм деформации изменился на дислокационное скольжение. При РКУ прессовании по маршруту С наряду с полосами двойников встречаются призматическое и пирамидальное скольжения. Для маршрута В призматическое скольжение является основным механизмом деформации. Для маршрута А деформация контролируется базисным скольжением и микродвойникованием в перемежающихся полосах двойников. Такие различия в деформационном поведении титана были интерпретированы формирующейся текстурой во время 1-го прохода и различными значениями фактора Шмидта для скольжения в течение последующей деформации. Полученные результаты предполагают, что текстура, формирующаяся

74

elib.pstu.ru

во время 1-го прохода и определяющая сдвиговые напряжения для каждой системы скольжения, также влияет на деформационный механизм во время 2-го прохода РКУ прессования.

Рис. 4.14. Микроструктура (а) и соответствующая электронограмма (б) титанапосле1-го проходаРКУ прессования (получено спомощью ПЭМ)

Возможность формирования УМЗ структуры методами ИПД в чистом титане показана во многих исследованиях. При этом особенности формирующейся УМЗ структуры в титане, такие как высокая плотность дислокаций, повышенные внутренние напряжения, высокоугловые разориентировки границ зерен, характерны и для других металлов. Однако следует подчеркнуть, что титан, имеющий ГПУ решетку в отличие от ГЦК и ОЦК металлов, имеет некоторые особенности действующих механизмов измельчения структуры в процессе ИПД. Для таких металлов, как Al, Сu, Fe, Ni, эволюция структуры в ходе ИПД связана с образованием на ранних стадиях пластической деформации дислокационных ячеистых структур преимущественно с малоугловыми границами. С увеличением степени накопленной деформации происходят уменьшение среднего размера ячеек, увеличение разориентации границ ячеек. В результате трансформации ячеистой структуры в зеренную формируется однородная УМЗ структура с высокоугловыми границами [8].

В титане, имеющем ГПУ решетку, значительную роль в измельчении структуры играет двойникование, которое было обнаружено на начальных стадиях пластической деформации при всесторонней ковке и после первых проходов РКУ прессования. Причинами, приводящими к двойникованию в процессе пластической деформации титана, являются не только низкая энергия дефекта упаковки, но и низкая симметрия его кристаллической решетки. Очевидно, двойникование в зернах титана

75

elib.pstu.ru

на начальных стадиях деформации является преимущественным, а при ИПД двойники играют важную роль при фрагментации структуры и формировании новых межзеренных границ [8].

Сравнивая результаты измельчения структуры титана разными методами ИПД, важно отметить, что большое влияние на размер формирующихся зерен оказывают схема деформации, температура, приложенные усилия при обработке. ИПД кручением имеет преимущество перед другими методами ИПД в связи с возможностью формирования нанометрического размера зерна (менее 100 нм). Однако пока данный способ ИПД может быть реализован лишь на образцах малого размера. Методы всесторонней ковки и РКУ прессование позволяют получать массивные заготовки, но с размером зерна 200 нм и более. При этом важными преимуществами РКУ прессования перед всесторонней ковкой являются более однородное измельчение структуры в заготовке и большая эффективность процесса, что важно для достижения высоких свойств и практического использования УМЗ материалов.

Рассмотрим механические свойства УМЗ титана, полученного разными методами ИПД.

Экспериментальные результаты свидетельствуют, что измельчение зеренной структуры титана приводит к значительному увеличению прочности, при этом пластичность сохраняется на достаточно высоком уровне (табл. 4.1).

Таблица 4 . 1

Механические свойства УМЗ титана, полученного разными способами ИПД

Состояние |

в, |

0,2, |

, % |

–1, |

|

МПа |

МПа |

МПа |

|||

Исходное горячекатаное, с размером зерна 15 мкм |

460 |

380 |

26 |

240 |

|

ИПДК (5 ГПа), размер зерна 100 нм |

950 |

790 |

14 |

|

|

РКУП, размер зерна 0,28 мкм |

710 |

640 |

14 |

403 |

|

Всесторонняя ковка, размер зерна 0,15 мкм |

710 |

635 |

14 |

|

|

Всесторонняя ковка + теплая прокатка, = 4,5 |

736 |

|

|

420 |

|

РКУП, 8 проходов + холодная прокатка 73 % + |

1037 |

942 |

12,5 |

|

|

+ отжиг 300 С, 1 ч |

|||||

|

|

|

|

||

РКУП, 8 проходов + холодная экструзия 75 % |

1050 |

970 |

8 |

|

Образцы титана после ИПД кручением демонстрируют наибольшую прочность по сравнению с образцами после РКУ прессования или всесторонней ковки, что обусловлено наименьшим размером зерна. Однако до-

76

elib.pstu.ru

полнительное повышение прочности массивных заготовок после РКУ прессования или всесторонней ковки возможно путем использования прокатки или экструзии. Например, образцы, изготовленные из листа, полученного всесторонней ковкой в комбинации с теплой прокаткой на плоских бойках, показали высокую прочность и повышенную усталостную прочность (см. табл. 4.1). Прочность образцов, полученных РКУ прессованием в комбинации с прокаткой или экструзией, увеличилась более чем

в2 раза по сравнениюс крупнозернистым состоянием.

Вкомплексе важных для практического применения свойств особое место занимает усталость, чувствительная ко многим структурным особенностям материалов, таким как размер зерна, плотность и распределение дислокаций, тип кристаллической решетки, внутренние напряжения, наличие, тип и распределение примесей и т.д. [8]. В табл. 4.2 приведены усталостные характеристики ряда УМЗ материалов, полученных РКУ прессованием. Для большинства из них повышение долговечности достигнуто, что является следствием значительного повышения напряжения течения и статической прочности. Однако для сложных сплавов, имеющих многофазную структуру, зернограничное упрочнение может быть менее выражено, чем твердорастворное и дислокационное упрочнения. Вероятно, этим можно объяснить незначительное улучшение усталостных свойств УМЗ алюминиевого сплава 5056. В целом УМЗ материалы демонстрируют хороший потенциал для повышения долговечности изделий. В то же время малоцикловые усталостные свойства УМЗ материалов оказываются часто не лучше, чем у аналогичных материалов с относительно крупным зерном, из-за некоторой потери пластичности.

Таблица 4 . 2 Механические свойства УМЗ материалов

|

Материал |

Обработка |

в, |

0,2, |

, % |

–1, |

||

|

|

|

|

|

МПа |

МПа |

|

МПа |

Cu 99,96 % |

ХП 75 %, ТО: 550 С, 2ч |

240 |

140 |

46 |

65 |

|||

|

|

|

РКУП, ВС, 12 проходов |

480 |

410 |

17 |

80 |

|

Invar (Fe – 36 % Ni) |

ХП |

|

490 |

275 |

40 |

137 |

||

|

|

|

РКУП, ВС, 12 |

проходов |

912 |

835 |

52 |

330 |

ВТ1-00 |

ХП |

|

460 |

380 |

26 |

240 |

||

|

|

|

РКУП, ВС, 12 |

проходов |

1050 |

970 |

8 |

420 |

5056 (Al – сплав) |

Отжиг |

290 |

122 |

43 |

116 |

|||

|

|

|

РКУП, ВС, 8 проходов, 110 С |

442 |

392 |

7 |

116 |

|

|

Примечание. |

ВС – маршрут РКПУ (см. рис. 4.4). |

|

|

|

|

||

|

|

|

|

|

|

|

|

77 |

elib.pstu.ru

Таким образом, сильное измельчение структуры методами ИПД позволяет значительно повысить прочность титана, величина которой достигает уровня высоколегированных титановых сплавов. УМЗ титан, полученный методами ИПД, демонстрирует хороший потенциал для повышения усталостных характеристик, которые являются одними из наиболее важных требованийдля перспективных конструкционныхприменений.

Структура и механические свойства титанового сплава ВТ6.

В титановых сплавах, подвергнутых интенсивным деформациям, формирование УМЗ структуры определяется не только условиями обработки, но и исходной микроструктурой, а также их фазовым составом.

Интенсивная пластическая деформация кручением. Первые иссле-

дования формирования УМЗ структуры в титановых сплавах были выполнены на сплаве ВТ6 (Ti–6А1–4V), подвергнутом кручению под высоким давлением [8]. Исходные заготовки, имевшие глобулярную двухфазную ( + )-структуру (объемная доля -фазы не более 5 %), были подвергнуты закалке с температуры 900 °С. После закалки в структуре сплава присутствовали неравновесная (ГПУ)-фаза и мартенситная "(ромбическая)-фаза. Из табл. 4.3 видно, что прочность материала после закалки возрастает, но пластичность значительно снижается.

Таблица 4 . 3

Фазовый состав и механические свойства сплава Ti – 6 %Al – 4 %V после различных обработок

Состояние сплава |

Фазовый состав |

в, МПа |

0,2, МПа |

, % |

Исходное |

+ (5 %) |

1000 |

800 |

32 |

Закалка 900 С |

+ (20 %) |

1180 |

1060 |

13 |

Закалка + ИПДК |

+ + m |

1750 |

1750 |

1 |

Закалка + ИПДК + 300 С, 1 ч |

+ + m |

1430 |

1275 |

5 |

Закалка + ИПДК + 400 С, 1 ч |

+ + m |

1118 |

970 |

10 |

Последующая интенсивная деформация кручением под высоким давлением при комнатной температуре привела к распаду "-фазы и образованию '-мартенсита и метастабильной m-фазы. Исследования микроструктуры и картин микродифракции показали формирование равноосной наноструктуры в сплаве с высокой плотностью дислокаций, повышенными внутренними напряжениями и размером зерен около 80 нм. В целом полученная УМЗ структура подобна наноструктуре чистого титана, подвергнутого ИПД кручением.

78

elib.pstu.ru

Прочность сплава после ИПД кручением достигает значений 1750 МПа, но пластичность настолько мала, что сплав становится очень хрупким. Последующий отжиг способствует повышению пластичности, при этом прочность остается выше на 60 % прочности исходного сплава (см. табл. 4.3). В структуре образцов после отжига зерна имеют характерную равноосную форму с четко видимыми границами.

Равноканальное угловое прессование. В последние годы получили развитие исследования, направленные на получение объемных УМЗ заготовок из титановых сплавов методом РКУ прессования в связи с большим интересом к повышению их механических свойств.

Как известно, в медицине наиболее широко используется сплав Ti– 6A1–4V ELI (extra low impurity) с пониженным содержанием примесей. Меньшее количество примесей внедрения в сплаве Ti–6A1–4V ELI – кислорода, азота, углерода – обусловливает его более высокую технологическую пластичность, поэтому для данного сплава стало возможным использовать более низкую по сравнению со сплавом ВТ6 температуру РКУ прессования (600 °С).

Впервые объемные УМЗ заготовки из медицинского сплава Ti–6А1– 4V ELI были получены на оснастке с углом пересечения каналов 120 ° при температуре 600 °С с накопленной деформацией е = 2,3 (4 прохода) [8]. Были обнаружены различия в характере измельчения данного сплава и сплава ВТ6 в ходе РКУ прессования. В сплаве ВТ6, имеющем исходную глобулярную структуру (размер зерен -фазы около 3 мкм), часть исходных зерен разбивается на тонкие фрагменты за счет двойникования. Толщина двойников составляет 30–50 нм. Вструктуре наблюдаются также области -фазы, где основным механизмом деформации остается скольжение дислокаций, в результате чего формируется ячеистая субструктура. При анализе сплава Ti–6A1–4V ELI, имеющего исходную бимодальную структуру (глобули размером 8–10 мкм в пластинчатой -превращенной матрице), после РКУ прессования выявлены разные типы тонкой структуры. Это связано с различной деформационной способностью глобулей и пластинок -фазы, поэтому области с УМЗ структурой -фазы занимают не более 50 % объема. Размер фрагментов колеблется в пределах 100– 400 нм. Границы между фрагментами могут быть как высокоугловыми, так и малоугловыми; исходные глобул и первичной -фазы частично разбиты широкими двойниками, которые могут пересекаться в ее теле. Более того, в процессе РКУ прессования произошли качественные изменения в

79

elib.pstu.ru

характере распределения фаз по сравнению с исходным состоянием: переход матричной -фазы в отдельные локализованные области, ее распад с выделением оченьдисперснойвторичной -фазы.

Таким образом, полученные к настоящему времени результаты исследований ИПД таких труднодеформируемых сплавов, как ВТ6 и Ti–6А1–4V ELI, показали принципиальную возможность формирования в них УМЗ структуры, обеспечивающей значительное упрочнение.

Для различных конструкционных применений весьма перспективно сочетание РКУ прессования с традиционными методами обработки, например, прокаткой, экструзией, что позволяет получать заготовки с УМЗ структурой заданной геометрии.

Анализ механических свойств образцов показал, что в результате комбинированной обработки значительно возросли прочностные характеристики материала (табл. 4.4). Получение большого комплекса свойств, очевидно, связано с формированием УМЗ структуры, которая занимает в образце наибольший объем. Применение отжига при температурах не выше 300 °С практически не влияет на уровень прочности и пластичности. При этомусталостные свойства существенно повысились.

Таблица 4 . 4 Механические свойства сплава Ti–6А1–4V ELI после ИПД

|

|

|

|

|

в, МПа, |

|

Состояние сплава |

в, МПа |

0,2, МПа |

, % |

, % |

на базе 106 |

|

|

|

|

|

|

циклов |

|

Состояние поставки |

940 |

840 |

16 |

45 |

575 |

|

РКУП + экструзия |

1310 30 |

1245 40 |

8 2 |

35 |

|

|

Закалка + старение + РКУП + |

1357 15 |

1250 20 |

11 2 |

32 |

623 |

|

+ экструзия |

||||||

|

|

|

|

|

||

Закалка + старение + РКУП + |

|

|

|

|

691 |

|

+ экструзия + отжиг |

||||||

|

|

|

|

|

Таким образом, можно выявить некоторые особенности измельчения структуры титановых сплавов типа Ti–6А1–4V в ходе ИПД. Вопервых, важную роль в измельчении структуры таких сплавов, так же как и в чистом титане, играет двойникование. Во-вторых, в отличие от чистого титана, механизмы фрагментации структуры очень сильно зависят от морфологии исходных - и -фаз. Наилучшей деформируемостью обладают структурные элементы пластинчатой морфологии, что

80

elib.pstu.ru