1461

.pdf

Исполнительные органы тормоза НКМЗ I и II типов. Регулирование зазора между фрикционными накладками и ободом исполнительного органа тормоза, изображенного на рис. 7.5, произвести одновременным изменением длины вертикальных тяг 10 и 11. Если резьба этих тяг полностью использована, то для уменьшения зазора их необходимо распустить и оставить в шарнирных головках резьбу концов тяг длиной не менее диаметра резьбы. После распускания тяг 10 и 11 зазор уменьшить укорачиванием на одинаковую величину горизонтальных тяг 6. Окончательную регулировку величины суммарного зазора произвести тягами 10 и 11. Равномерность зазора по всей дуге обхвата отрегулировать винтовой стойкой 1, связанной с задней тормозной балкой. Распределение суммарного зазора между передней и задней колодками произвести упорным винтом 12.

Регулировка исполнительного органа тормоза, изображенного на рис. 7.6, производится аналогично. Отличие этого типа состоит в том, что винтовая стойка 2 для регулировки равномерности зазора по дуге обхвата расположена у передней тормозной балки.

Исполнительный орган тормоза НКМЗ III типа. Регулировку испол-

нительного органа тормоза, изображенного на рис. 7.7, произвести в следующем порядке:

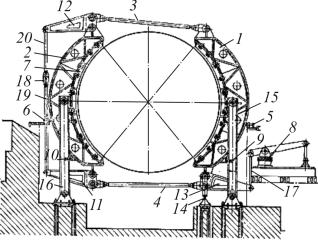

Рис. 7.7. Исполнительный орган тормоза подъемных машин НКМЗ (III типа): 1, 2 – передняя и задняя тормозные балки; 3, 4 – верхняя и нижняя горизонтальные тяги; 5, 6 – верхние передний и задний упоры; 7 – фрикционные накладки; 8 – цилиндр рабочего

торможения; 9, 10 – нижние передний и задний упоры; 11, 12, 13 – рычаги; 14 – дополнительная стойка; 15, 16 – стойки; 17 – вертикальная тяга; 18 – гайка; 19, 20 – вертикальные тяги

101

1.При регулировке исполнительного органа тормоза вновь смонтированной подъемной машины для исключения удара поршня ЦПТ о нижнюю крышку предохранительного цилиндра необходимо подложить под дифференциальный рычаг 4 деревянный брус. При затормаживании подъемной машины рабочим тормозом ход поршня ЦРТ от дна цилиндра должен быть не более 110…120 мм (см. приложение 5, табл. 5.1).

2.При отпущенных верхних и нижних упорах 5, 6, 9 и 10 и отторможенной машине гайку 18 на вертикальных тягах 19 и 20 навинтить так, чтобы длина навинченной резьбы с обеих сторон была в пределах от одного до полутора диаметров резьбы, а гайки дополнительной стойки 14 отпустить.

3.Одновременной регулировкой верхней 3 и нижней 4 горизонтальных тяг добиться, чтобы рычаг 12 своей нижней плоскостью установился в горизонтальном положении или имел небольшой наклон в сторону барабана. При этом запас навинченной резьбы горизонтальных тяг должен быть не менее одного диаметра.

4.Затормозить машину рабочим тормозом; поочередно подтягивая гайки, зафиксировать положение П-образной скобы дополнительной стойки 14; поджать передние верхний 5 и нижний 9, а также задний нижний 10 упоры до соприкосновения с тормозной балкой.

5.Растормозить машину. При этом передняя тормозная балка 1, ограниченная упорами, остается в неподвижном состоянии, а задняя тормозная балка 2 отойдет от тормозного обода. Весь суммарный зазор образуется между тормозным ободом и фрикционными накладками задней тормозной балки.

6.Отрегулировать зазор между фрикционными накладками 7 задней тормозной балки 2 и тормозным ободом. Для этого необходимо стянуть (при необходимости уменьшить зазор) верхнюю горизонтальную тягу 3 и, регулируя нижний задний упор 10, добиться равномерного двойного зазора по всей дуге обхвата обода, например, 3 мм. Подвести верхний задний упор 6 до соприкосновения с балкой 2.

7.Затормозить машину. Проверить ход поршня ЦРТ от дна цилиндра (ход поршня должен быть не более величин, приведенных в приложении 5 табл. 5.1), измерить зазор между задней балкой 2 и верхним упором 6; разделить этот зазор поровну между передними и задними упорами, для этого передние упоры (верхний 5 и нижний 9) отпустить, например, на 1,5 мм, а задние 6 и 10 подтянуть на 1,5 мм.

8.Растормозить машину и убедиться в равномерном распределении зазора между тормозным ободом и фрикционными накладками. Если при этом наблюдается стук поршня о дно цилиндра 8 рабочего торможения, то подтягиванием верхних упоров 5 и 6 необходимо добиться, чтобы поршень не доходил до дна на 5–10 мм. Если при оттормаживании поршень цилиндра рабочего торможения зависает в промежуточном положении, а верхние фрикционные накладки не от-

102

ходят от тормозного обода, необходимо предварительно убедиться в отсутствии заедания в шарнирах тормоза; при отсутствии заедания следует утяжелить поршень ЦРТ 8 заполнением его внутренней полости металлическими предметами, или закрепить дополнительный груз массой до 350 кг на рычаге 13 ближе к шарниру, соединяющемурычаг 13 свертикальнойтягой 17.

9.Затормозить машину и надежно закрепить контргайками все регулируемые элементы тормозной системы.

10.Несколько раз растормозить и затормозить машину, и в расторможенном положении проверить величину зазора между фрикционными накладками и тормозным ободом.

Исполнительный орган тормоза подъемных машин МПБ. Тормоз подъемных машин типа МПБ (до 1988 г. выпуска – МПУ) с пружиннопневматическим приводом с внутренним расположением исполнительного органа и привода представляет собой систему шарнирного многозвенника со статически определимым распределением усилий. Тормоз имеет 2 модификации – с угловым рычагом и «ломающимися рычагами». На рис. 7.8 изображен тормоз с угловым рычагом.

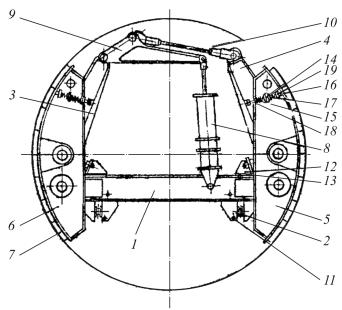

Рис. 7.8. Тормоз подъемных машин МПБ с внутренним расположением исполнительного органа и привода: 1 – рама; 2 – шарниры; 3 и 4 – вертикальные рычаги; 5 и 6 – тормозные балки; 7 – фрикционные накладки; 8 – тормозной привод; 9 – рычаг; 10 – тяга; 11 – фиксирующие винты; 12 – кронштейн; 13 – упорный винт; 14 и 15 – пружины; 16 — тяга; 17 и 18 – втулки;

19 – гайки

103

Регулировке исполнительного органа тормоза должны предшествовать ревизия и наладка привода (см. подразд. 7.8.2) с предварительной затяжкой пружинного блока на 30–40 мм. Регулировку исполнительного органа тормоза осуществить в следующей последовательности:

1.Раму 1 установить и зафиксировать винтами 11 в положении, обеспечивающем вертикальное расположение тормозных балок. При этом фрикционные накладки не должны выходить за пределы тормозного обода.

2.Призаторможенноймашинеотвестиотрычагов3 и4 упорныевинты13.

3.Растормозить машину, при этом фрикционные накладки 7 тормозной балки 6, расположенной дальше от тормозного привода, будут прилегать к тормозному ободу. Вращением тяги 10 установить суммарный зазор между тормозным ободом и фрикционными накладками балки 5 величиной 3–3,5 мм на горизонтальном диаметре барабана.

4.Вращением упорных винтов 13 установить одинаковые зазоры между тормозным ободом и фрикционными накладками балок 5 и 6.

5.Отрегулировать равномерность зазора по дуге обхвата гайками 19. Произвести несколько затормаживаний и растормаживаний. Если при этом равномерность зазора нарушается, сильнее поджать пружины 14 и 15.

6.Затормозить машину и произвести затяжку пружинного блока из ус-

ловия создания требуемого тормозного момента. Проверить зазор между фрикционными накладками и тормозным ободом; при необходимости его отрегулировать.

7.Выключательизносаколодок(ВИК) отрегулироватьнасрабатываниепри увеличении рабочего хода поршня на величину, при которой тормозной момент уменьшитсянеболеечемна5 % отначальногозначения(см. подразд. 14.10).

8.Затормозить машину и надежно закрепить контргайками все регулируемые элементы тормоза, кроме тяги 10, которая фиксируется контргайками при расторможенной машине.

9.Регулировку второго исполнительного органа тормоза выполнить в той же последовательности, установив предварительно ход поршня тормозного цилиндра равным первому.

7.6.Пружинно-гидравлический привод тормоза

7.6.1. Устройство и принцип действия

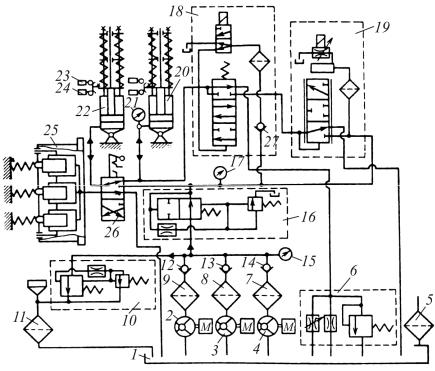

На рис. 7.9 изображена схема тормоза с пружинно-гидравлическим приводом двухбарабанной подъемной машины. У однобарабанных машин отсутствует механизм перестановки 25 и кран 26.

Затормаживание машины осуществляется усилием, создаваемым первоначально сжатыми пружинными блоками. Растормаживание осуществляется подачей масла под давлением в цилиндры 20 и 22. Масло от насосов 2, 3, 4 через фильтры 7, 8, 9 и обратные клапаны 12, 13, 14 поступает в общий нагнетательный маслопровод, давление в котором контролируется манометром

104

15. При наличии трёх насосов обычно в работе находятся два, а третий остаётся в резерве. При наличии двух насосов в работе находится один, второй – в резерве. Из общего нагнетательного маслопровода через редукционный клапан 16 (в некоторых выпусках машин отсутствует) масло поступает в регулятор давления 19 и далее, через устройство предохранительного торможения УПТВ 18, в тормозные цилиндры 20 и 22. Давление масла после редукционного клапана контролируется манометром 17, а в тормозных цилиндрах

– манометром 21. При рабочем торможении масло выпускается из цилиндров через регулятор давления, а при предохранительном торможении через устройство предохранительного торможения и клапан замедленного торможения 6. При этом регулятор давления отсекается от тормозных цилиндров.

Рис. 7.9. Схема тормоза с пружинно-гидравлическим приводом: 1 – бак; 2, 3, 4 – насосы; 5 – воздушный фильтр; 6 – клапан замедленного торможения; 7, 8, 9 – фильтры; 10 – предохранительный клапан с переливным золотником; 11 – сетчатый фильтр; 12, 13, 14 – обратные клапаны: 15, 17, 21 – манометры; 16 – редукционный клапан; 18 – устройство предохранительного торможения

(УПТВ); 19 – регулятор давления; 20, 22 – цилиндры; 23, 24 – концевые выключатели; 25 – цилиндры механизма перестановки; 26 – кран механизма перестановки; 27 – обратный клапан

105

К общему нагнетательному трубопроводу подключен предохранительный клапан с переливным золотником 10. Заливка масла в бак насосной станции и слив из предохранительного клапана в бак осуществляется через сетчатый фильтр 11. Воздушный фильтр 5 служит для очистки воздуха, засасываемого в бак при растормаживании машины.

Кран механизма перестановки 26 предназначен для подачи масла в цилиндр механизма перестановки 25 при расцеплении барабанов. Одновременно этим краном выпускается масло из цилиндра привода тормоза переставного барабана.

Обратный клапан 27 предназначен для удержания давления масла в подзолотниковой камере УПТВ в момент растормаживания машины, так как при этом давление масла в общем нагнетательном трубопроводе значительно снижается. Шарик этого клапана должен быть тщательно притерт

ксвоему седлу.

Вне модернизированных станциях управления пружинно-гидравличес- кими приводами подъемных машин выпуска до 1977 года УПТВ было размещено первым со стороны нагнетательного трубопровода, а регулятор давления находился со стороны тормозных цилиндров. Это приводило к тому, что при снятии напряжения с цепей управления масло из цилиндров тормоза выпускалось через регулятор давления, минуя клапан замедленного торможения 6. Предохранительное торможение при этом в случае подъёма груза на наклонных подъемах могло привести к набеганию подъемных сосудов на канат. Это обстоятельство ограничивало область применения машин с такими станциями управления только теми установками, на которых не требуется двухступенчатое торможение. Схема, приведенная на рис. 7.9, лишена этого недостатка, так как при предохранительном торможении, связанном с исчезновением напряжения, УПТВ отсекает регулятор давления, и масло из тормозных цилиндров 20 и 22 выпускается только через УПТВ и далее через клапан замедленного торможения 6. Конструкция УПТВ выполнена такой, чтобы при застревании его золотника в среднем (нефиксированном) положении (например, в случае поломки его пружин) всегда была обеспеченавозможностьвыпускамаслаизтормозныхцилиндров.

7.6.2. Привод тормоза

На рис. 7.10 приведен общий вид пружинно-гидравли-ческого привода тормоза подъемных машин Ц-2×1,5 и 2Ц-2×1,1. Приводы машин с диаметром органа навивки 1,2 и 1,6 м отличаются от приведенного количеством секций в пружинном блоке (2 секции) и конструкцией отдельных деталей. Пружинный блок состоит из опорного диска 7, промежуточных дисков 5 и 6, верхнего диска 3, пружин 4. Пружины опираются на стаканы 17. Цилиндр 10 закрыт крышкой 9, ограничивающей перемещение поршня 11 вверх. Эта же крышка служит для установки тяг 15, которые являются направляющими для пружинного блока.

106

Рис. 7.10. Пружинно-гидравлический привод тормоза: 1 – вилка; 2 – тяга; 3 – верхний диск; 4 – пружины; 5, 6 – промежуточные диски; 7 – опорный диск; 8 – воздухоотводная пробка; 9 и 12 – верхняя и нижняя крышки; 10 – цилиндр; 11 – поршень; 13 – опора; 14 – бронзовая

втулка;15 – тяга; 16 – гайки; 17 – стакан

Гайками 16 на концах тяг пружинный блок затягивается на усилие, необходимое для создания расчетного тормозного момента. Усилие затяжки пружинного блока через опорный диск передается на шток поршня и через него – на угловой рычаг исполнительного органа тормоза. При подаче масла в цилиндр шток и опорный диск поднимаются вверх, растормаживая машину. Для уменьшения сил трения между штоком и крышкой 9 в последнюю запрессована бронзовая втулка 14. Для подвода густой смазки к трущимся поверхностям в крышке имеются масленка и канал в бронзовой втулке. В процессе эксплуатации через неплотности в гидросистему попадает воздух. Накопившийся под поршнем воздух выпускается через воздухоотводящую пробку 8.

7.6.3. Ревизия и наладка привода тормоза

Ревизию и наладку привода тормоза необходимо выполнить в следующем порядке:

–произвести внешний осмотр;

–разобрать тормозной цилиндр (в случае необходимости);

–произвести внутренний осмотр;

–собрать тормозной цилиндр;

–отрегулировать работу привода;

–отрегулировать блокировочные выключатели.

При внешнем осмотре привода необходимо проверить следующее:

1. Отсутствие трещин и других дефектов пружин, целость опорных стаканов пружин.

107

2.Состояние тяг 15. Резьба тяг должна быть исправной. Не допускается погнутость тяг и затирание тягами краев отверстий в дисках 5, 6 и 7.

3.Свободу перемещения штока в бронзовой втулке крышки 9.

4.Состояние опоры 13. Проверить поступление смазки к опоре. Разборку цилиндра для осмотра его внутренней поверхности и поршня

производить в следующем порядке:

1.Разгрузить подъемные сосуды, установить их в положение, при котором статическая нагрузка на орган навивки минимальна, и застопорить орган навивки стопорным устройством.

2.Демонтировать стойку с блокировочными выключателями.

3.Растормозить машину и зафиксировать пружинный блок в сжатом состоянии распорками, установив их между опорным диском 7 и крышкой 9.

4.Отключить маслонасосы.

5.Подняв регулируемый упор 7 (см. рис. 7.4) и опустив упор с противоположной стороны, переместить зазор между тормозным ободом и фрикционными накладками на сторону, противоположную приводу. Удлинением тяги 2 увеличить этот зазор до необходимой величины, контролируя положение концов тяги через отверстия в шарнирных головках. Подложить в этот зазор прокладку из прорезиненной ткани или дерева.

6.Отвинтить гайки и вывинтить болты, крепящие верхнюю крышку цилиндра. Зафиксировать тормозной цилиндр в вертикальном положении, установив деревянный брус между опорой 13 и серьгой нижней крышки тормозного цилиндра 10 (см. рис. 7.10).

7.Укорачивая горизонтальную тягу 2 исполнительного органа тормоза, поднять поршень с верхней крышкой цилиндра и пружинным блоком на требуемую для осмотра высоту.

При внутреннем осмотре цилиндра необходимо проверить следующее:

1.Рабочую поверхность цилиндра, которая не должна иметь задиров, раковин, ржавчины и других дефектов. Мелкие дефекты устранить шабером или мелкой наждачной шкуркой. При наличии крупных дефектов цилиндр подлежит замене.

2.Подачу густой смазки к бронзовой втулке 14 крышки 9. При необходимости прочистить канал.

3.Отсутствие грязи на дне цилиндра, поршень и цилиндр промыть в керосине.

4.Состояние манжеты и крепление поршня к штоку. Манжета подлежит замене при ее износе, вызывающем значительные утечки масла.

Сборку цилиндра произвести в обратной последовательности. При входе поршня в цилиндр осторожно отверткой заправить края манжеты в корпус цилиндра.

Регулировку привода произвести в следующем порядке:

108

1.При ранее установленном суммарном зазоре между фрикционными накладками и ободом и демонтированной стойке с блокировочными выключателями, медленно затормаживая машину 3–4 раза, убедиться в плавности перемещения поршня на всей длине его конструктивного хода вплоть до упора в нижнюю крышку 12. При нижнем крайнем положении поршня отвинтить гайки 16 до полного освобождения пружинного блока. В этом положении повторно осмотреть пружины и их опорные стаканы. В случае необходимости заменить отдельные детали. При подборе пружин из резерва для замены следует помнить, что в одной секции блока допускается применять пружины, отличающиеся по высоте не более чем на 2 мм. В случае необходимости (например, для замены тяги 15), отсоединить привод тормоза от исполнительного органа и полностью разобрать привод.

2.Измерить высоту пружинного блока Нс в собранном виде в свобод-

ном состоянии (от верхней кромки диска 7 до верхней кромки диска 3). Измерение произвести по двум диаметрально противоположным образующим. За высоту Нс принять среднее арифметическое обоих замеров. При определе-

нии затяжки пружинного блока пользоваться измеренной величиной Нс, так

как в действительности она может несколько отличаться от приведенной в заводских чертежах.

3.Растормозить машину и вновь укоротить горизонтальную тягу исполнительного органа тормоза до достижения нормальных зазоров между фрикционными накладками и ободом. Отрегулировать исполнительный орган тормоза в соответствии с подразд. 7.5.4.

4.Проверить и отрегулировать затяжку пружинных блоков из условия

создания требуемого тормозного момента (см. подразд. 7.4). Для двухбарабанных машин в случае однососудного подъема с противовесом допускается разная затяжка пружинных блоков левого и правого приводов. В остальных случаях затяжка левого и правого блоков должна быть одинаковой. Для регулировки затяжки пружинного блока необходимо затормозить машину и гайками 16 установить требуемую высоту пружинного блока Нз (измеряется, как указывалось выше для Нс) из условия:

Нз = Нс – Нб, |

(7.131) |

где Нб – расчетная затяжка пружинного блока, мм (7.107).

Установить равные хода поршней левого и правого тормозных цилиндров и откорректировать затяжку пружинных блоков.

5. Проверить фактическую величину давления масла в тормозных цилиндрах, при которой происходит полное оттормаживание машины. Эта величина не должна отличаться от расчетной более чем на 10 %. Большие отклонения могут быть вызваны следующими причинами:

109

–отклонением фактического хода поршня от расчетного (уточнить расчетное давление масла, необходимое для оттормаживания машины с учетом фактического хода поршня);

–заеданием шарниров тормоза или неправильной регулировкой упорных болтов (необходимо произвести ревизию шарниров или отрегулировать упорные болты);

–неисправностью манометра (проверить по контрольному манометру);

–ошибкой в измерении высоты пружинного блока в свободном состоянии (необходимо повторно измерить Нс);

–отклонением фактической жесткости пружинного блока от расчетной (необходимо по согласованию с заводом-изготовителем произвести испытание пружин).

Регулировка блокировочных выключателей. Установить на место стойку с блокировочными конечными выключателями. Отрегулировать выключатели. Контакты верхнего конечного выключателя, контролирующего растормаживание машины, должны замыкаться при недоходе примерно на 5

ммдо крайнего верхнего положения поршня тормозного цилиндра. Нижний конечный выключатель, контролирующий износ фрикционных накладок, и воздействующий на него нажим регулируются из условия уменьшения тормозного момента на 5 %. Дополнительный ход поршня тормозного цилиндра вниз от положения, при котором производилась регулировка затяжки пружинного блока, до положения, при котором должны разомкнуться контакты выключателя износа фрикционных накладок, определяют по формуле

Hвык = 0,05 |

gm |

|

, |

(7.132) |

|

|

п Нб |

||||

|

|

Z |

|

|

|

где mп – масса подвижных деталей привода тормоза, кг; Z – жесткость пружинного блока, Н/мм; Нб – фактическая затяжка пружинного блока, мм; g – ускорение свободного падения, g = 9,81 м/с2.

7.6.4. Станция управления приводами тормозов

Станция управления приводами тормозов (далее – станция управления) представляет собой агрегат, состоящий из маслобака, трех (или двух) насосных установок, фильтров, обратных клапанов, редукционного клапана, предохранительного клапана с переливным золотником, электрогидравлического регулятора давления, устройства предохранительного торможения УПТВ и клапана замедленного торможения.

Насосная установка предназначена для подачи рабочей жидкости в гидравлическую систему подъемной машины.

Насосная установка состоит из нерегулируемого лопастного насоса, соединенного цепной муфтой с электродвигателем во взрывобезопасном или

110