1168

.pdfслучаях выше, чем работа распространения трещины в условиях плоской деформации (КСТ*). При этом с повышением КСТ увеличивается и КСТ*, и чем выше уровень КСТ, тем больше разница между этими характеристиками: ∆КСТ = КСТ – КСТ*.

Таблица 2

Изменение твердости исследуемых сталей в зависимости от температуры отпуска

Температура отпуска, °С |

Твердость, HRC (HRB) / НВ |

|

|

Сталь 09Г2С |

Сталь 25 |

200 |

32–36 / 311–341 |

44–46 / 422–444 |

400 |

25–30 / 255–293 |

30–34 / 293–327 |

500 |

16–20 / 215–229 |

25–29 / 255–285 |

650 |

88–89 / 170–174 |

92–94 / 190–201 |

Таблица 3

Характеристики ударной вязкости и динамической трещиностойкости сталей 09Г2С и 25

Температура |

Параметры ударной вязкости (КСТ) и динамической |

|||

отпуска, °С |

трещиностойкости (КСТ*) исследуемых сталей |

|||

|

Сталь 09Г2С |

Сталь 25 |

||

|

КСТ, Дж/см2 |

КСТ*, Дж/см2 |

КСТ, Дж/см2 |

КСТ*, Дж/см2 |

200 |

90 |

60 |

21 |

17 |

400 |

140 |

80 |

85 |

48 |

500 |

180 |

110 |

119 |

82 |

650 |

230 |

135 |

219 |

130 |

Визуальный фрактографический анализ, результаты которого представлены на рис. 2, свидетельствует о том, что:

– при испытаниях образцов без боковых надрезов, независимо от режима отпуска, на боковых поверхностях присутствует значительная боковая утяжка;

– нанесение двух дополнительных V-образных надрезов глубиной 1,0 мм позволяет практически полностью избавиться от боковых утяжек, даже если материал находится в высоковязком состоянии, например сталь 09Г2С после отпуска при 650 °С.

Известно, что энергоемкость разрушения и, в конечном счете, уровень трещиностойкости материала определяется тем, какой механизм разрушения является доминирующим в данном конкретном случае. В связи с этим было принято решение оценить микромеханизмы роста трещины в исследуемых сталях.

111

Стр. 111 |

ЭБ ПНИПУ (elib.pstu.ru) |

Отсутствие утяжек на поверхности изломов образцов с боковыми надрезами дает возможность гарантированно исследовать именно тот механизм роста трещины, который в первую очередь зависит от структурного состояния и определяет уровень параметра КСТ*.

а |

б |

в |

г |

д |

е |

ж |

з |

Рис. 2. Изломы образцов из стали 25 после различных режимов отпуска без боковых надрезов (а, в, д, ж) и с боковыми надрезами (б, г, е, з), ×3.

а, б – отпуск при 200 °С; в, г – отпуск при 400 °С; д, е – отпуск при 500 °С; ж, з – отпуск при 650 °С

Несомненно, что кроме структурного состояния уровень КСТ* зависит

иот металлургического качества исследуемого металла. Однако поскольку все исследуемые стали выплавляли и деформировали на одном предприятии по единой технологии, можно считать, что их металлургическое качество

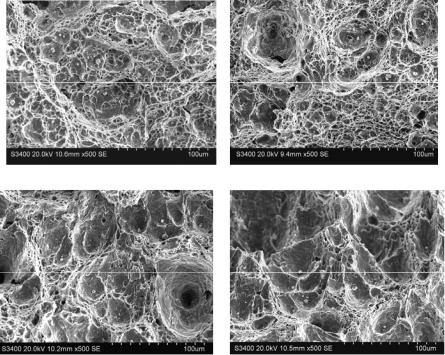

изагрязненность неметаллическими включениями примерно одинаковы. Результаты проведенных электронно-фрактографических исследований

свидетельствуют о том, что в условиях ПДС низкоотпущенная сталь 09Г2С (отпуск при 200 °С) разрушается по смешанному механизму: на поверхности изломов наблюдаются как маленькие, очень неглубокие (уплощенные) ямки, так и фасетки квазискола с развитой инфраструктурой в виде микрогребешков, часто образующих замкнутый микрорельеф (рис. 3, а).

После отпуска при 400 °С основной рельефной составляющей изломов становятся уплощенные ямки, наряду с которыми фиксируются отдельные фасетки квазискола и более крупные и глубокие ямки в форме конусов с частицами неметаллических включений на дне (рис. 3, б).

112

Стр. 112 |

ЭБ ПНИПУ (elib.pstu.ru) |

Дальнейшее повышение температуры отпуска до 500 и далее до 650 °С приводит к тому, что ямки-конусы становятся доминирующей фрактурной составляющей изломов высокоотпущенной стали 09Г2С (рис. 3, в–г).

а |

б |

в |

г |

Рис. 3. Поверхность разрушения стали 09Г2С,

отпуск при 200 (а), 400 (б), 500 (в) и 650 (г) °С

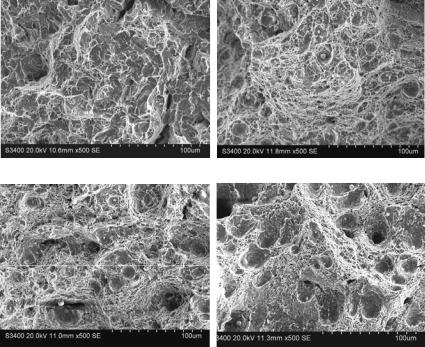

Основной фрактурной составляющей изломов стали 25 после отпуска при 200 °С (структура – пакетный мартенсит) являются фасетки квазискола (рис. 4, а). Превращение мартенситной структуры в троостит отпуска в результате повышения температуры отпуска до 400 приводит к смене доминирующего механизма роста трещины: на поверхности изломов наблюдаются в основном уплощенные ямки и лишь отдельные фасетки квазискола (рис. 4, б). Появление структуры дисперсного сорбита отпуска (отпуск при 500 °С) приводит к полному исчезновению признаков квазихрупкого разрушения: на поверхности изломов наблюдаются уплощенные ямки и отдельные ямки-конусы (рис. 4, в). В результате протекания начальных стадий процесса рекристаллизации при отпуска 650 °С доля ямок-конусов значительно возрастает (рис. 4, г).

113

Стр. 113 |

ЭБ ПНИПУ (elib.pstu.ru) |

а |

б |

в |

г |

Рис. 4. Поверхность разрушения стали 25,

отпуск при 200 (а), 400 (б), 500 (в) и 650 (г) °С

В табл. 4 приведены данные о твердости, структурном состоянии, уровне характеристики динамической трещиностойкости, КСТ*, и микромеханизмах роста трещины в условиях плоскодеформированного состояния. Очевидно, что реализация более энергоемкого механизма роста трещины приводит к получению более высокого уровня КСТ*, а реализация одного

итого же доминирующего механизма роста трещины обеспечивает близкий уровень КСТ*.

Так, в стали 09Г2С, отпущенной при 400 °С, стали 25 после отпуска при 500 °С и стали 40 после отпуска при 650 °С доминирующим механизмом является образование и слияние микропор с образованием уплощенных ямок

инебольшого количества крупных ямок-конусов. КСТ* при этом оказывается практически одинаковым: 80, 82 и 83 Дж/см2 для сталей 09Г2С, 25 и 40 соответственно. В сталях 09Г2С и 25 после отпуска при 650 °С основной фрак-

турной составляющей являются ямки-конусы. Уровень КСТ* при этом оказался самым высоким и весьма близким: 135 и 130 Дж/см2 соответственно для стали 09Г2С и стали 25.

114

Стр. 114 |

ЭБ ПНИПУ (elib.pstu.ru) |

Таблица 4

Взаимосвязь между уровнем динамической трещиностойкости, механизмом роста трещины и структурным состоянием конструкционных сталей

Темпе- |

Уровень твердости, динамической трещиностойкости, механизм роста трещины |

||||||

ратура |

|

и структурное состояние конструкционных сталей |

|

||||

отпус- |

|

Сталь 09Г2С |

|

|

Сталь 25 |

|

|

ка, °С |

КСТ*, |

Механизм |

Структура |

КСТ*, |

Механизм |

|

Структура |

|

Дж/см2 / |

роста |

|

Дж/см2 / |

роста |

|

|

|

НВ |

трещины |

|

НВ |

трещины |

|

|

200 |

60 / 325 |

Я + КС |

МОТП |

17 / 430 |

КС |

|

МОТП |

400 |

80 / 275 |

Я + ЯК |

ТОТП |

48 / 310 |

Я + КС |

|

ТОТП |

500 |

110 / 222 |

ЯК + Я |

ДСОТП |

82 / 270 |

Я + ЯК |

|

ДСОТП |

650 |

135 / 172 |

ЯК + Я |

СОТП + ДСОТП |

130 / 195 |

ЯК + Я |

ДСОТП + СОТП |

|

Примечание: Я – уплощенные ямки, ЯК – глубокие, крупные ямки-конусы, КС – квазискол, МС – межзеренный скол; МОТП – мартенсит отпуска, ТОТП – троостит отпуска, ДСОТП – дисперсный сорбит отпуска, СОТП – сорбит отпуска

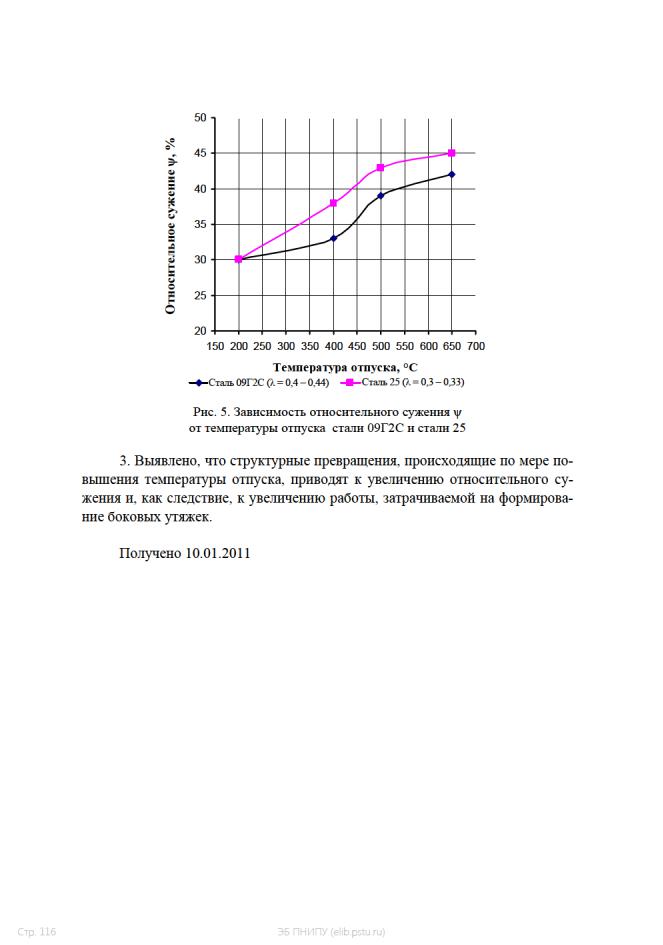

Изменение относительной боковой утяжки, рассчитанной по формуле

ψ = [(tн – tк) / t0] 100 %,

при заданных значениях относительной длины трещины λ (рис. 5), свидетельствует о том, что по мере повышения температуры отпуска боковая утяжка увеличивается, параллельно с возрастанием ударной вязкости, КСТ.

Таким образом, можно считать, что увеличение ударной вязкости, КСТ, при заданной относительной длине трещины λ по мере повышения температуры отпуска связано не только с увеличением энергоемкости разрушения

вусловиях ПДС (увеличение КСТ*), обусловленным формированием все большего количества крупных и глубоких ямок-конусов, но и с увеличением вклада, вносимого все более значительными боковыми утяжками.

Сделаем следующие выводы.

1.Установлено, что уровень удельной энергии распространения трещины в низкоуглеродистых сталях в различных структурных состояниях, определенный по стандартной методике, КСТ, складывается из удельной работы распространения трещины в условиях плоской деформации, КСТ*, и работы, затрачиваемой на формирование боковых утяжек.

2.Показано, что повышение параметра динамической трещиностойкости, КСТ*, по мере трансформации мартенситной структуры в троостит отпуска и далее в дисперсный сорбит отпуска обусловлено формированием

вплоской части излома все большей доли крупных, глубоких ямок – «конусов».

115

Стр. 115 |

ЭБ ПНИПУ (elib.pstu.ru) |

УДК 621.762

П.Н. Скрипова, Л.Д. Сиротенко

Пермский государственный технический университет

ГЕЛЕВОЕ ЛИТЬЕ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Приведены результаты анализа последних исследований зарубежных ученых по разработке технологий гелевого литья для выявления общего состояния и уровня исследований в рассматриваемой области.

Ключевые слова: гелевое литье, керамические изделия, суспензия, дисперсионная система, оксидная керамика, пластификаторы, связующие, гелеобразователь, диспергатор, выгорающие добавки, реологические свойства, прочность.

Гелевое литье является перспективным методом получения керамических материалов. Области их применения охватывают такие важнейшие направления прикладного характера, как создание и разработка катализаторов, фильтров, мембран, производство микросхем и многослойных конденсаторов, и могут быть распространены на самый широкий круг научнопроизводственных задач. Реальные перспективы использования рассматриваемого класса материалов связаны с медицинской отраслью, например производство имплантатов и ортопедических компонентов эндопротезов, замена костной ткани (биокерамика) и т.д.

Современные исследования отечественных и зарубежных ученых по разработке керамических материалов методом гелевого литья носят весьма ограниченный и преимущественно технологический характер, при этом практически отсутствуют работы, в которых рассматриваются физические основы процессов осаждения дисперсной фазы при гелеобразовании. В данной работе приведены результаты анализа последних исследований зарубежных ученых по разработке технологий гелевого литья для выявления общего состояния и уровня исследований в рассматриваемой области.

Гелевое литье представляет собой процесс формирования керамических материалов, основанный на получении керамической суспензии смешиванием порошка с золем растворимого полимера c последующим формованием заготовки и затвердеванием полученной суспензии при гелеобразовании.

Процесс включает получение дисперсной системы из керамического порошка в растворе полимера и литье этой суспензии в непористые формы. Вследствие гелеобразования керамические частицы захватываются в жесткую и однородную полимерную сеть. После образования геля полуфабрикаты могут быть легко извлечены из формы, а затем высушены в контролируемых условиях с дальнейшим спеканием [1].

117

Стр. 117 |

ЭБ ПНИПУ (elib.pstu.ru) |

Исходными материалами для подготовки керамических суспензий являются порошки. В работе [1] в качестве исходного материала использовали керамический порошок α-Al2O3 (99,7 %) со средним размером частиц примерно 2,9 мкм и значительным разбросом размеров частиц. В работе [2] исходным материалом являлся порошок диоксида циркония ZrO2, стабилизированный оксидом иттрия Y2O3 (3 мол. %), который находился в тетрагональной модификации и состоял из полых сфер размером 0,33–1,0 мкм. Средний диаметр частиц порошка составлял 0,6 мкм. Для изготовления биокерамики предварительно получали порошок гидроксиапатита – химический и кристаллохимический аналог минерального вещества, содержащегося в кости человека [4].

Керамические порошки состоят, как правило, из высокодисперсных частиц, являются низкотекучими, обладают низкой пластичностью. При формировании из них заготовок возникает потребность в применении пластификаторов и связующих веществ, обычно органической природы.

Вкачестве пластификаторов в многокомпонентном связующем наиболее часто используются органические вещества: поливиниловый спирт, полиэтилен, карбоксиметилцеллюлоза, лигносульфонаты и др.

Вкачестве связующего вещества возможно использование полисахаридов, которые желатинизируются при охлаждении. Их способность к образованию прочного, жесткого геля в течение очень короткого времени оказалась весьма привлекательна для гелевого литья. В качестве желатинирующей добавки широко используется агар. В работе [2] в качестве гелеобразователя использовали два вида агара: агар марки Fluka 05040 и Сигма-Aldrich 07049.

Для получения пористых материалов используются выгорающие добавки, например частицы полиэтилена сферической формы и размером 125–300 мкм. Суспензии с большой вязкостью не являются подходящими для гелевого литья, так как неспособны эффективно заполнить литниковую форму, в результате чего свойства полученных формовок будут неудовлетворительны. Для повышения дисперсности и стабильности керамических порошков в суспензии добавляются диспергаторы, снижающие вязкость и напряжение сдвига. В качестве диспергаторов использовался Lopon890 – натриевая соль полиакриловой кислоты (pH 8,0–9,0) [3], SA и SN [1], Dolapix PC 33 (1,22 %) [2].

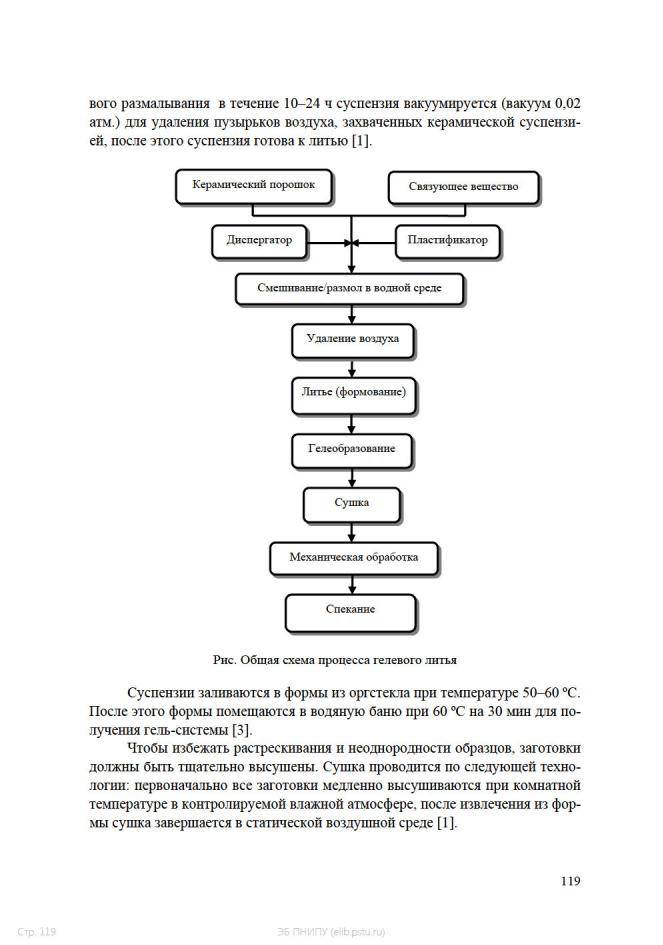

Общая схема гелевого литья представлена на рисунке. Приготовление

суспензии – один из наиболее важных этапов процесса гелевого литья. В предварительно приготовленный раствор мономера или полимера (дисперсионная среда) вводят керамический порошок (дисперсная фаза) и различные добавки, улучшающие реологические свойства суспензии или адгезию к поверхности, такие как диспергатор, пластификатор, связующее вещество и вспомогательное средство для спекания (каолин, СаСО3 и SiO2) для получения суспензии с содержанием твердых примесей более 50 об. % После шаро-

118

Стр. 118 |

ЭБ ПНИПУ (elib.pstu.ru) |

Для придания заготовке заданной формы и размеров осуществляется механическая обработка (отрезка, сверление, фрезерование).

Спекание заготовок может производиться при различных температурных режимах. Например, в работе [3] полуфабрикаты нагревались до 600 ºC при скорости нагрева 1,0 ºC / мин, чтобы сжечь мономеры и другие выгорающие добавки, после чего спекались без давления при 1250 ºC в течение 2 ч для уплотнения. Другой вариант спекания включал в себя следующие этапы: нагрев до 1150 ºC со скоростью 2 ºC мин–1, затем до 1550 ºC со скоростью 0,5 ºC мин–1 и стабилизацию в течение 2 ч [2].

Относительная плотность спеченного образца из порошка α-Al2O3 составляла 97,7 % [2]. При использовании в качестве исходного материала порошка гидроксиапатита относительная плотность спеченного образца составляла 96,7 %, средний размер зерна 2,13 мкм, прочность при изгибе 84,6 ± 12,6 МПа, модульупругости138 ± 7 ГПа итвердость 4,44 ± 0,35 ГПа [3].

Образцы, полученные из порошка диоксида циркония ZrO2, стабилизированного оксидом иттрия Y2O3, испытывали на одноосное сжатие и четырехточечный изгиб. Для плотных образцов (относительная плотность 96,0 ± 1,7 %) прочность на сжатие составляла 2 ГПа, прочность на изгиб 413 ± 110 МПа, модуль упругости при изгибе 170 ± 6 ГПа. Для пористых образцов (относительная плотность 49,3 ± 0,8 %) были получены следующие результаты: прочность на сжатие 38,3 ± 9,4 МПа, модуль упругости на сжатие 10,7 ± 3,5 ГПа, прочность на изгиб12 ± 5 МПа, модульупругости приизгибе13 ± 8 ГПа [1].

У процесса гелевого литья есть много преимуществ, таких как мгновенное затвердевание, возможность получения изделий сложной формы

ивысококачественных керамических тонколистовых материалов, однородная микроструктура заготовок. Меняя концентрацию исходных материалов, можно получать образцы различной плотности от 49,2 ± 1,5 до 96,0 ± 1,7 [2]. Таким образом, гелевым литьем можно успешно получать как плотные, так

ипористые керамические изделия.

Список литературы:

1.Huang Yong, Xing Jun-hui, Xie Zhi-peng. Study of gel-tape-casting process of ceramic materials // Materials science & engineering. – 2002. –Vol. 323,

№1–2. – P. 336–341.

2.Mechanical properties of cellular ceramics by gel-casting: Characterization and modeling / C. Bartuli [et al.] // Materials science & engineering. – 2009. – Vol. 29, № 14. – P. 198–203.

3.Aqueous gel-casting of hydroxyapatite / Biqin Chen [et al.] // Materials science & engineering. – 2006. –Vol. 435–436, № 5. – P. 198–203.

Получено 13.01.2011

Стр. 120 |

ЭБ ПНИПУ (elib.pstu.ru) |