2744

.pdf

А1

0,3 мин |

Б |

В |

|

Г |

Д |

|

|

||||

А2 |

0,75 мин |

0,65 |

мин |

0,6 мин |

0,55 мин |

|

|

|

|

|

0,4 мин

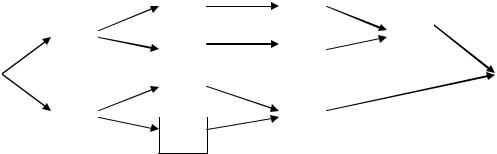

Рис. 4. Схема производственного процесса

4. Компания поставляет узлы нескольким крупным автомобилестроительным заводам. Эти узлы собирают в цехе 15 рабочих, трудящихся по 8 ч в день на конвейере, производительность которого 150 узлов в час. В случае необходимости управленческий персонал имеет возможность нанять еще 15 рабочих для работы во вторую смену.

Комплектующие для окончательной сборки поступают из двух источников. Одну, самую важную, деталь производит литейный участок компании, а остальные закупаются у внешних поставщиков. На заводе имеется 11 установок для литья этой детали, однако на практике одна из них обязательно находится в процессе капитального или текущего ремонта. На каждой установке работает один рабочий-оператор. Производительность установок составляет 25 дет./ч. Численность персонала литейного участка можно изменять: в данное время на участке работает всего шесть рабочих.

Определите производственную мощность всего процесса. Проверьте сбалансированность мощностей всех элементов процесса. Как изменится мощность всего процесса, если в литейном процессе использовать не шесть, а десять установок, процесс же окончательной сборки оставить без изменений? Как изменится общая мощность, если после изменения количества установок компания введет вторую 8-часовую смену для сборочного процесса?

21

8. Балансирование поточных линий

Балансирование поточных линий представляет собой процесс назначения задач на автоматизированное рабочее место [5, 8].

Пример решения задачи

На конвейере собирается изделие. За смену необходимо изготовить 1 000 шт. Длительность смены – 7,5 ч. Элементы сборочных операций и продолжительность их выполнения приведены в табл. 16. Необходимо сбалансировать линию так, чтобы число рабочих мест было минимальным.

|

|

Таблица 16 |

|

|

Элементы сборочных операций |

||

|

|

|

|

Элемент операций |

Ближайший предшеству- |

Время выполнения |

|

ющий элемент |

элемента, с |

||

|

|||

А |

– |

15 |

|

Б |

А |

24 |

|

В |

А |

6 |

|

Г |

Б |

12 |

|

Д |

Б |

18 |

|

Е |

В |

7 |

|

Ж |

В |

11 |

|

И |

Г |

9 |

|

К |

Д |

14 |

|

Л |

Е, Ж |

7 |

|

М |

И, К |

15 |

|

Н |

Л, М |

10 |

|

Последовательность балансирования поточной линии следующая.

1. Построение соответствующего графа (диаграммы предшествования) (рис. 5) на основе информации о последовательности выполнения элементов (табл. 16).

|

|

|

|

Г |

|

И |

|

|

|

|

|

|

|

Б |

М |

||||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|||||||

|

|

|

|

Д |

|

К |

|

|

|

|

|

|

|

|

|

||||||||

А |

Н |

||||||||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

Е |

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

В |

|

Л |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

||||||||

|

|

|

|

Ж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5. Граф последовательности выполнения элементов

22

2. Расчет такта потока (такт потока – среднее расчетное время, по истечении которого в поток запускается или с потока выпускается одно изделие или транспортная партия изделий):

Тсм , |

(8) |

Вп

где Тсм – длительность смены, с; Вп – объем производства за смену, ед.

|

7,5 60 60 |

27 с. |

|

|

|

1000 |

|

|

|

3. Определение минимального количества необходимых ра- |

||||

бочих мест: |

Nmin Т |

|

|

|

|

|

, |

(9) |

|

|

|

|

|

|

где Т – суммарное время выполнения всех элементов, с.

Nmin 14827 5,48 6.

4.Выбор правила очередности балансирования. В большинстве случаев применяется очередность балансирования по элементам с наибольшим количеством последующих элементов. С учетом последовательности выполнения работ необходимо сгруппировать элементы по операциям таким образом, чтобы все операции выполнялись приблизительно за равное время. При этом данное время должно быть максимально приближено к значению такта потока, но не превышало его. Результаты балансирования линии на основе данного правила приведены в табл. 17.

|

|

|

|

|

|

Таблица 17 |

|

Результаты балансирования производственной линии |

|||||

|

|

|

|

|

|

|

|

|

|

Время вы- |

Остаток |

|

Ближайшие |

Операция |

Элементы |

полнения |

времени |

Простой, с |

последующие |

|

|

|

|

элементов ti, с |

ti , с |

|

элементы |

1 |

|

А |

15 |

12 |

|

В |

|

|

В |

6 |

6 |

6 |

|

2 |

|

Б |

24 |

3 |

3 |

|

3 |

|

Г |

12 |

15 |

|

Е, Ж, И |

|

|

Ж |

11 |

4 |

4 |

|

23

|

|

|

|

|

|

|

|

Окончание табл. 17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Время выпол- |

|

|

Остаток |

|

Ближайшие |

||

Операция |

Элементы |

нения элемен- |

|

|

времени |

Простой, с |

последующие |

||

|

|

тов ti, с |

|

ti , с |

|

элементы |

|||

4 |

Д |

18 |

|

9 |

|

|

Е, И |

||

|

И |

9 |

|

0 |

|

0 |

|

||

5 |

К |

14 |

|

13 |

|

Е |

|||

|

Е |

7 |

|

6 |

|

6 |

|

||

6 |

М |

15 |

|

12 |

|

Л |

|||

|

Л |

7 |

|

5 |

|

5 |

|

||

7 |

Н |

10 |

|

17 |

17 |

|

|||

6. Определение коэффициента сбалансированности по ре- |

|||||||||

зультатам балансирования |

|

T |

|

|

|

|

|||

|

|

k |

|

, |

(10) |

||||

|

|

|

Nф |

||||||

|

|

|

|

|

|

|

|

||

где Nф – фактическое количество рабочих мест по результатам расчета.

k |

148 |

0,783. |

|

7 27 |

|||

|

|

Полученный вариант балансирования поточной линии не является удовлетворительным (Nф > Nmin). Поэтому проводим повторный расчет, вводя дополнительное правило очередности балансирования элементов – по наибольшему времени выполнения элементов. Окончательный результат расчета представлен в табл. 18.

|

|

|

|

|

Таблица 18 |

|

|

Результат повторного балансирования |

|||||

|

|

|

|

|

|

|

|

|

Время вы- |

Остаток |

|

Ближайшие по- |

|

|

|

полнения |

Простой, |

|

||

Операция |

Элементы |

времени |

следующие |

|

||

|

|

элементов ti, |

ti , с |

с |

элементы |

|

|

|

с |

|

|

|

|

1 |

А |

15 |

12 |

|

В |

|

|

В |

6 |

6 |

6 |

|

|

2 |

Б |

24 |

3 |

3 |

|

|

3 |

Д |

18 |

9 |

|

Е |

|

|

Е |

7 |

2 |

2 |

|

|

4 |

Г |

12 |

15 |

|

Ж, К |

|

|

И |

14 |

1 |

1 |

|

|

5 |

Ж |

11 |

16 |

|

И, Л |

|

|

И |

9 |

7 |

|

Л |

|

24

|

Л |

7 |

|

0 |

|

0 |

|

|

|

|

|

|

|

|

|

|

Окончание табл. 18 |

||

|

|

|

|

|

|

|

|

|

|

|

|

Время вы- |

Остаток |

|

|

Ближайшие по- |

|

||

|

|

полнения |

|

Простой, |

|

||||

Операция |

Элементы |

времени |

|

следующие |

|

||||

|

|

элементов ti, |

ti , с |

|

с |

элементы |

|

||

|

|

с |

|

|

|

|

|

|

|

6 |

М |

15 |

|

12 |

|

|

Н |

|

|

|

Н |

10 |

|

2 |

|

2 |

|

|

|

В этом случае коэффициент сбалансированности составит: |

|||||||||

|

|

k |

148 |

0,914. |

|

|

|

||

|

|

|

|

|

|

||||

|

|

|

6 27 |

|

|

|

|||

Таким образом, мы получили увеличение коэффициента сба- |

|||||||||

лансированности, сокращение времени простоя и привели фактическое число рабочих мест к минимально возможному. Данный результат может считаться удовлетворительным.

Задачи

1. Постройте граф предшествования и сбалансируйте поточную линию, информация об элементах которой приведена в табл. 19. Продолжительность смены – 8 ч. Объем работ на смену – 320 ед. продукции.

|

Элементы операций |

Таблица 19 |

|

|

|

||

|

|

|

|

Элемент операций |

Ближайший предшеству- |

Время выполнения эле- |

|

ющий элемент |

мента, с |

||

|

|||

А |

– |

55 |

|

Б |

– |

50 |

|

В |

Б |

30 |

|

Г |

Б |

25 |

|

Д |

В |

40 |

|

Е |

Г |

20 |

|

Ж |

А, Д, Е |

35 |

2. На конвейере собирается изделие. За смену необходимо изготовить 940 шт. Длительность смены – 8 ч. Элементы сборочных операций и продолжительность их выполнения приведены в табл. 20. Сбалансируйте линию так, чтобы число рабочих мест было минимальным.

25

|

Элементы операций |

Таблица 20 |

|

|

|

||

|

|

|

|

Элемент операций |

Ближайший предше- |

Время выполнения |

|

ствующий элемент |

элемента, с |

||

|

|||

А |

– |

17 |

|

Б |

– |

15 |

|

В |

А |

12 |

|

Г |

– |

28 |

|

Д |

Б |

10 |

|

Е |

В |

8 |

|

Ж |

Д |

11 |

|

И |

Г, Ж |

7 |

|

К |

Е, И |

4 |

|

Л |

К |

7 |

9. Производственный цикл. Продолжительность цикла

Производственный цикл – повторяющийся этап производственного процесса предприятия, связанный с изготовлением единицы продукции, оказанием единичной услуги или выполнением единичной работы.

Длительность производственного цикла – календарный пе-

риод от момента запуска в производство исходных ресурсов до выхода из него готового товарного продукта (работы, услуги).

Длительность технологического цикла – время выполнения основных операций обработки изделий.

Зависимость между длительностью технологического и производственного циклов выражается следующей формулой:

ТПЦ ТТЦ Тпер , |

(11) |

где ТПЦ – длительность производственного цикла; ТТЦ – длительность технологического цикла; Тпер – продолжительность перерывов.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям. Обычно используется один из трех видов движения: последовательное, параллельное, параллельно-последовательное [6].

26

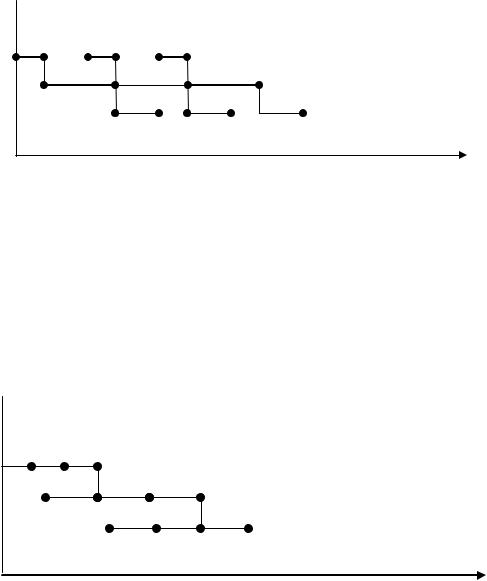

При последовательном движении обработка партии одно-

именных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции. График последовательного вида движения представлен на рис. 6.

Номер операции

1

2

3

Время

Рис. 6. График технологического цикла изготовления деталей при последовательном виде движения

Расчет длительности технологического цикла при последовательном сочетании операций производится по формуле

k t |

ij |

|

|

|

ТТЦпосл ni |

|

, |

(12) |

|

|

|

|||

j 1 S j |

|

|||

где ni – объем производства i-го изделия, шт.; tij – штучное время обработки i-го изделия на j-ой операции; Sj – число рабочих мест, используемых на j-ой операции.

Параллельный вид движения определяется тем, что с предыдущей операции обработки на следующую предметы труда идут партиями или поштучно. Пример графика параллельного движения предметов труда в процессе обработки представлен на рис. 7.

Длительность технологического цикла при этом виде движения может быть рассчитана по формуле

пар |

k |

tij |

|

tдл |

|

|

ТТЦ |

pi |

|

(ni pi ) |

i |

, |

(13) |

|

S дл |

|||||

|

j 1 S j |

|

|

|

||

где pi – размер передаточной партии, шт.; tiдл – штучное время обработки i-го изделия на самой длинной операции; Sдл – число

27

рабочих мест, занятых на самой длинной операции технологического процесса.

Номер операции

1

2

3

Время

Рис. 7. График технологического цикла изготовления деталей при параллельном виде движения

При параллельно-последовательном виде движения предметы труда передаются на следующую операцию по мере их обработки поштучно или партиями, при этом время выполнения смежных операций частично совмещается таким образом, что между операциями нет перерывов. Пример графика приведен на рис. 8.

Номер операции

1

2

3

Время

Рис. 8. График технологического цикла изготовления деталей при параллельно-последовательном виде движения

Формула расчета длины технологического цикла при парал- лельно-последовательном сочетании операций имеет следующий вид:

k 1 |

k |

tij |

k 1 tкор |

|

|

|

ТТЦпар посл ТЦпосл |

z ni |

|

(ni pi ) |

i |

, |

(14) |

|

|

|||||

z 1 |

j 1 S j |

z 1 S кор |

|

|

||

где z – число рассматриваемых смежных пар операций обработки; – перекрытие двух смежных операций обработки; tiкор –

28

штучное время обработки i-го изделия в процессе короткой операции из двух смежных операций технологического процесса, мин; Sкор – число рабочих мест, занятых на короткой операции технологического процесса.

Задачи

1. Технологический процесс обработки партии деталей предусматривает четыре операции продолжительностью: t1 = 2 мин, t2 = 8 мин, t3 = 1 мин, t4 = 3 мин. Вторая операция выполняется на двух станках, остальные – на одном. Рассчитайте длительность технологического цикла обработки деталей (5 шт.) при различных видах движения: последовательном, параллельном и по- следовательно-параллельном. Постройте графики процесса обработки.

2. Партия деталей (11 шт.) обрабатывается при параллельнопоследовательном виде движения. Технологический процесс обработки предусматривает восемь операций продолжительностью:

t1 = 4 мин, t2 = 8 мин, t3 = 5 мин, t4 = 3 мин, t5 = 9 мин, t6 = 2 мин, t7 = 8, t8 = 6 мин. Определите общую продолжительность изго-

товления партии деталей. Как она изменится при уменьшении длительности четвертой и шестой операций на 1 мин каждой?

3. Количество деталей в передаточной партии – 40 шт. Нормы времени и количество рабочих мест по операциям приведены в табл. 21. Определите технологический цикл обработки партии из 240 деталей при последовательном и параллельнопоследовательном видах движения, постройте соответствующие графики.

|

|

Таблица 21 |

Нормы времени и количество рабочих мест по операциям |

||

|

|

|

Операция |

Норма времени, мин |

Количество рабочих |

|

|

мест по операциям |

1 |

20 |

4 |

2 |

6 |

1 |

3 |

15 |

3 |

4 |

4 |

1 |

5 |

18 |

3 |

29

4.Планируется организовать изготовление партии изделий (400 шт.) с использованием параллельно-последовательного вида

движения. Нормы времени по операциям: t1 = 8 мин, t2 = 4,5 мин, t3 = 7 мин, t4 = 3 мин, t5 = 6,2 мин. На всех операциях предлагается загрузить по одному рабочему месту. Возможные значения транспортных партий: 20, 40, 80, 100 изделий. Определите оптимальную величину транспортной партии, обеспечивающей минимальную длительность технологического цикла изготовления партии изделий.

5.Определите, какой вид движения деталей в процессе производства надо принять для обработки партии деталей в количестве 500 шт., чтобы получить минимальную длительность технологического цикла, если передачу деталей с операции на операцию транспортными партиями любой величины заменить поштучной передачей. Пятая операция выполняется на трех станках, остальные – на одном станке. Технологический процесс обработки деталей состоит из восьми операций (табл. 22).

|

|

Таблица 22 |

|

Нормы времени по операциям |

|

|

|

|

№ п/п |

Операция |

Норма времени, мин |

1 |

Сверление |

12 |

2 |

Расточка |

3 |

3 |

Протяжка |

2 |

4 |

Обточка |

15 |

5 |

Зубонарезание |

30 |

6 |

Протяжка |

3 |

7 |

Снятие заусенца |

6 |

8 |

Сверление |

3 |

6. На предприятии получен заказ на изготовление партии деталей. Дата поступления деталей в производство – 27 марта, дата требуемого окончания производства – 11 апреля. Объем заказа – 450 изделий. Объем передаточной партии – 50 изделий. Нормы времени по операциям: t1 = 10 мин, t2 = 12 мин, t3 = 24 мин, t4 = 4 мин, t5 = 1 мин, t6 = 1 мин. Для второй и третьей операций предполагается использовать по два станка. Остальные операции выполняются на одном станке. Режим работы предприятия –

30