Конструкционные материалы. Свариваемость и сварка

.pdf

3,5–4 град/с. После последующего высокого отпуска при температуре 620–650 °С достигается уровень механических свойств, указанный в табл. 2.4.

Таблица 2 . 4

Механические свойства сварных соединений, полученных электрошлаковой сваркой

|

Участоксварного |

Механическиесвойства, |

||

Маркастали |

|

неменее |

||

соединения |

σв, МПа |

|

KCU–40, |

|

|

|

|||

|

|

|

МДж/м2 |

|

12ГН2МФАЮ |

Шов |

929 |

|

0,55 |

Зонатермическоговлияния |

– |

|

0,5 |

|

|

Основнойметалл |

806 |

|

1,0 |

10Г2ФР |

Шов |

770 |

|

1,15 |

Зонатермическоговлияния |

– |

|

0,69 |

|

|

Основнойметалл |

600 |

|

0,78 |

Электрошлаковая сварка с регулированием термических циклов термоупрочняемой стали 10Г2ФР толщиной 40 мм осуществляется с применением проволоки Св-10НМ и флюса АН-8. Затем проводится термообработка – последующий отпуск при 700 °С. Механические свойства также указаны в табл. 2.4.

41

3. ТЕПЛОУСТОЙЧИВЫЕ СТАЛИ (ЖАРОПРОЧНЫЕ НИЗКОЛЕГИРОВАННЫЕ СТАЛИ ПЕРЛИТНОГО КЛАССА)

3.1. ОБЩАЯ ХАРАКТЕРИСТИКА СТАЛЕЙ

Теплоустойчивыми сталями называют стали, предназначенные для длительной работы при температурах 600–650 °С и давлении газовых или жидких сред 20–30 МПа. Теплоустойчивые стали используются в энергетическом, химическом и нефтехимическом машиностроении. Из данных сталей изготавливают различные установки, корпусы турбин, запорную арматуру, корпусы аппаратов, паропроводы, технологические трубопроводы, поверхности нагрева котлов и пр. Их широкое применение определяется сравнительно низкой стоимостью и достаточно высокой технологичностью при производстве отливок, поковок, проката и изготовлении из них сварных конструкций.

В соответствии с условием длительной работы под напряжением при высоких температурах стали должны обладать:

–сопротивлением ползучести,

–длительной прочностью,

–стабильностью свойств во времени,

–жаростойкостью.

Теплостойкость – способность металла противостоять деформации и разрушению при механическом нагружении в области высоких температур, когда сталь еще не склонна к интенсивному окалинообразованию.

Широкое применение нашли низкоуглеродистые хромомолибденовые и хромомолибденованадиевые стали перлитного класса,

содержащие 0,09–0,25 % C, 0,5–2,0 % Cr, 0,2–1,0 % Mo, 0,1–0,3 % V,

а также в некоторых случаях небольшие добавки ниобия, бора и редкоземельных элементов.

42

Углеродистые и низколегированные стали под действием высокой температуры и нагрузки могут проявлять нестабильность структуры, в связи с чем с ней происходят структурные изменения:

–сфероидизацияперлитаикоагуляциячастицкарбиднойфазы;

–графитизация;

–перераспределение элементов между твердым раствором

икарбидной фазой;

–образование новых и перерождение старых фаз, химиче-

ских соединений (σ-фаза и др.).

Для уменьшения этих явлений используется легирующая композиция, указанная выше. Легирование Cr повышает жаростойкость сталей, т.е. сопротивление стали окислению, предотвращает графитизацию в процессе эксплуатации при температуре выше 450 °С. При введении в сталь Cr в пределах 1,0–1,5 % совместно с Mo повышается длительная прочность и сопротивление ползучести. Молибден также повышает прочность стали при повышенных температурах. Такое положительное влияние объясняется его способностью при содержании 0,5–1,0 % повышать температуру рекристаллизации железа и участием в образовании упрочняющей металл фазы Лавеса Fe2Mo. Легирование V обеспечивает упрочнение стали высокодисперсными карбидами и способствует стабилизации карбидной фазы.

Оптимальное сочетание механических свойств изделий из перлитных теплоустойчивых сталей достигается применением термического упрочнения: закалки (или нормализации) с последующим высокотемпературным отпуском. При термическом упрочнении обеспечивается структура, состоящая из дисперсной феррито-кар- бидной смеси. У хромомолибденованадиевых сталей в случае закалки появляется бейнитная составляющая.

К теплоустойчивым перлитным сталям относятся:

– хромомолибденовые стали: 12МХ, 15ХМ, 20ХМЛ, 15Х5М, структура после термического упрочнения ферритоперлитная, рабочие температуры 500–550 °С (рис. 3.1, а);

43

– хромомолибденованадиевые стали: 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, структура после термического упрочнения ферритобейнитная, рабочие температуры 550–600 °С (рис. 3.1, б).

а |

б |

Рис. 3.1. Микроструктура теплоустойчивых сталей после упрочняющей термической обработки: а – хромомолибденовые стали; б – хромомолибденованадиевые стали (×500)

Химический состав некоторых теплоустойчивых сталей представлен в табл. 3.1, механические свойства после термического упрочнения – в табл. 3.2, в табл. 3.3 представлены значения длительной прочности на базе 105 ч при различных температурах.

3.2. СВАРИВАЕМОСТЬ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Сварка теплоустойчивых сталей сопровождается изменениями свойств свариваемого материала, которые связаны:

–срасплавлениемикристаллизациейприформированиишва;

–структурными изменениями в зоне термического влияния;

–упругопластическим деформированием в зоне термического влияния.

44

|

|

|

|

|

|

|

|

|

Таблица 3 . 1 |

|

|

Химический состав теплоустойчивых сталей перлитного класса |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

Маркастали |

|

|

|

Содержаниехимическихэлементов, вес. % |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

C |

Si |

Mn |

P |

S |

Mo |

Cr |

Ni |

V |

Прочие |

|

|

|

|

|

|

|

|

|

|

|

12МХ |

0,09–0,16 |

0,12–0,37 |

0,40–0,70 |

≤0,03 |

≤0,025 |

0,40–0,60 |

0,40–0,70 |

≤0,30 |

– |

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

15ХМ |

0,11–0,18 |

0,17–0,37 |

0,40–0,70 |

≤0,035 |

≤0,035 |

0,40–0,55 |

0,80–1,10 |

≤0,30 |

– |

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

20ХМ |

0,15–0,25 |

0,17–0,37 |

0,40–0,70 |

≤0,035 |

≤0,035 |

0,15–0,25 |

0,80–1,10 |

≤0,30 |

– |

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

12Х1МФ |

0,10–0,15 |

0,17–0,37 |

0,40–0,70 |

≤0,03 |

≤0,025 |

0,25–0,35 |

0,90–1,20 |

≤0,30 |

0,15–0,30 |

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

15Х1М1Ф |

0,10–0,15 |

0,17–0,37 |

0,40–0,70 |

≤0,025 |

≤0,025 |

0,90–1,10 |

1,10–1,40 |

≤0,25 |

0,20–0,35 |

Cu ≤0,25 |

|

|

|

|

|

|

|

|

|

|

|

20Х3МВФ |

0,15–0,23 |

0,17–0,37 |

0,20–0,60 |

≤0,025 |

≤0,025 |

0,35–0,55 |

2,40–3,30 |

≤0,30 |

0,60–0,85 |

Cu ≤0,20 |

W = 0,3…0,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

12Х2МФСР |

0,08–0,15 |

0,40–0,70 |

0,40–0,70 |

≤0,025 |

≤0,025 |

0,50–0,70 |

1,60–1,90 |

≤0,25 |

– |

Cu ≤0,25 |

В= 0,002…0,005 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

12ХМЛ |

≤0,13 |

0,25–0,50 |

0,50–0,80 |

≤0,025 |

≤0,03 |

0,40–0,60 |

0,50–0,80 |

≤0,30 |

|

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

15Х1М1ФЛ |

0,14–0,20 |

0,20–0,40 |

0,60–0,90 |

≤0,025 |

≤0,025 |

0,90–1,20 |

1,20–1,70 |

≤0,30 |

0,25–0,40 |

Cu ≤0,30 |

|

|

|

|

|

|

|

|

|

|

|

20ХМФЛ |

0,18–0,25 |

0,20–0,40 |

0,60–0,90 |

≤0,025 |

≤0,025 |

0,50–0,70 |

0,90–1,20 |

– |

0,20–0,30 |

– |

|

|

|

|

|

|

|

|

|

|

|

45

46

Таблица 3 . 2 Механические свойства теплоустойчивых сталей перлитного класса поле термического

упрочнения, критические точки

Маркастали |

σ0,2, МПа |

|

Механическиесвойства |

|

|

Критическиеточки |

||||||

|

σв, МПа |

|

δ, % |

|

ψ, % |

|

KCU, Дж/см2 |

Ac1,°С |

|

Ac3, °С |

||

|

|

|

|

|

||||||||

12МХ |

245 |

|

412 |

|

21 |

|

45 |

|

69 |

723 |

|

881 |

15ХМ |

275 |

|

440 |

|

12 |

|

55 |

|

118 |

740 |

|

875 |

20ХМ |

590 |

|

780 |

|

12 |

|

55 |

|

88 |

743 |

|

818 |

12Х1МФ |

255 |

|

470 |

|

21 |

|

55 |

|

98 |

740–780 |

|

880–900 |

15Х1М1Ф |

314 |

|

490–686 |

|

16 |

|

45 |

|

39 |

770–819 |

|

905–975 |

20Х3МВФ |

735 |

|

880 |

|

12 |

|

40 |

|

59 |

880–830 |

|

900–950 |

12Х2МФСР |

274 |

|

470 |

|

21 |

|

– |

|

59 |

775–825 |

|

865–925 |

12ХМЛ |

196 |

|

392 |

|

20 |

|

40 |

|

49 |

720–725 |

|

860–910 |

15Х1М1ФЛ |

314 |

|

490 |

|

15 |

|

30 |

|

29 |

770–800 |

|

875–920 |

20ХМФЛ |

275 |

|

491 |

|

16 |

|

35 |

|

29 |

777–780 |

|

868–880 |

|

|

|

|

|

|

|

Таблица 3 . 3 |

|

|

Длительная прочность при различных температурах |

|

|

|

||||

|

|

|

|

|

|

|

|

|

Маркастали |

|

Пределдлительнойпрочности, МПа, притемпературе, °С |

|

|

||||

450 |

500 |

550 |

565 |

|

580 |

|

600 |

|

|

|

|

||||||

15ХМ |

265 |

137 |

63 |

– |

|

– |

|

– |

|

|

|

|

|

|

59 |

|

|

12Х1МФ |

– |

157 |

88 |

78 |

|

|

– |

|

|

|

|

|

|

|

68 |

|

|

15Х1М1Ф |

– |

186 |

108 |

88 |

|

|

– |

|

|

|

|

|

|

|

88 |

|

|

12Х2МФСР |

– |

– |

– |

– |

|

|

68 |

|

Этими процессами обусловлены физико-механическая неоднородность сварного соединения и местное сложнонапряженное состояние, что в ряде случаев ухудшает работоспособность и эксплуатационную надежность сварных конструкций.

Свариваемость теплоустойчивых сталей можно подразделить на два вида: металлургическую и тепловую.

Металлургическая свариваемость теплоустойчивых сталей перлитного класса определяется:

–отношением металла к плавлению;

–металлургическими процессами в сварочной ванне;

–последующей кристаллизацией металла шва. Металлургическая свариваемость не вызывает существенных

осложнений. Технология сварки и сварочные материалы на современном уровне обеспечивают необходимую стойкость металла шва к образованию горячих трещин и высокие характеристики металла шва по работоспособности, неуступающиеосновномуметаллу.

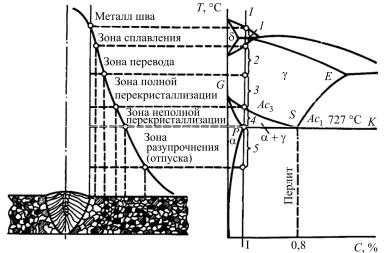

Тепловая свариваемость осложняется:

–охрупчиванием металла в результате образования метастабильных структур на участках зоны термического влияния, нагре-

ваемых выше температуры Ас3 (зона перегрева и полной перекристаллизации);

–разупрочнением металла зоны термического влияния, на-

греваемого от температуры Ас3 до температуры отпуска стали (зона неполной перекристаллизации и отпуска, рис. 3.2).

Образование хрупких структур (верхнего бейнита и мартенсита), а также суммирование напряжений, вызванных неравномерным нагревом и структурными превращениями, могут исчерпать пластичность металла и вызвать образование холодных трещин и разрушение конструкции в процессе ее изготовления. Для предотвращения образования холодных трещин используют несколько технологических приемов:

1) выбор оптимальных режимов сварки;

2) применениепредварительногоисопутствующегоподогрева;

47

Рис. 3.2. Строение зоны термического влияния

3)выдержка сварного соединения перед отпуском до определенной температуры – отдых сварной конструкции;

4)термическая обработка сварной конструкции. Эксплуатационная надежность конструкций из металла по-

вышенной толщины может быть обеспечена лишь после стабилизации структуры и снятия остаточных напряжений путем отпуска сварных соединений.

3.2.1. Выбор оптимальных режимов сварки

При выборе оптимальных режимов сварки теплоустойчивых сталей необходимо учитывать следующее:

–данные стали имеют низкую теплопроводность;

–им свойственна высокая чувствительность к скоростям охлаждения с температур аустенизации;

–необходимо сохранять (по возможности) стабильность структуры и механических свойств, уровень которых достигается путем термическойобработкидосварки.

48

Теплоустойчивые стали склонны к образованию хрупких закалочных структур в околошовной зоне. Образование закалочных структур в зоне термического влияния при неблагоприятных термических циклах повышает склонность металла к образованию холодных трещин и хрупкому разрушению.

Характер и скорость структурных превращений в околошовной зоне значительно зависят:

–от физико-химических свойств легирующих элементов;

–погонной энергии при сварке;

–скорости охлаждения металла в процессе сварки (которая может быть тем выше, чем ниже начальная температура нагрева стали и меньше погонная энергия при сварке).

Можно выделить две основные причины образования холодных трещин в теплоустойчивых сталях перлитного класса:

1. Низкая теплопроводность стали и крупнозернистый аустенит в условиях быстрого охлаждения способствуют появлению трещин в зоне термического влияния в результате мартенситного превращения при температурах 150–200 °С, когда металл обладает

меньшей пластичностью и высокой прочностью.

2. Напряжения, возникающие в результате выделения молекулярного водорода, локализующегося в малых объемах.

Холодные трещины могут образовываться как в процессе сварки при охлаждении, так и после сварки в процессе дальнейшей обработки или эксплуатации.

Большое практическое значение для выбора оптимального термического цикла сварки имеет характер распада аустенита при непрерывном охлаждении. Он значительно отличается от распада аустенита

визотермических условиях. Для оценки структурных превращений

взоне термического влияния наиболее подходящими являются термокинетические диаграммы распада аустенита, построенные с помощью дилатометрических кривых непосредственно при непрерывном охлаждении. На рис. 3.3 приведем пример термокинетической диаграммы стали 12Х1МФ, а также количественное соотношение структурных составляющих и твердости стали после различных скоростей охлаждения. Нарис. 3.4 представленамикроструктураэтой стали.

49

Рис. 3.3. Термокинетическая диаграмма стали 12Х1МФ (а), изменение соотношения структурных составляющих (б) и твердости (в) при различных скоростях охлаждения: 1 – закалка в воду; 2 – закалка в масло; 3 – 800 град/мин; 4 – 55 град/мин; 5 – 3 град/мин

а |

б |

Рис. 3.4. Микроструктура стали 12Х1МФ при различных скоростях охлаждения (×600): а – закалка в воду; б – закалка в масло

Основным методом борьбы с образованием трещин является регулирование структурных изменений путем выбора рациональных термических режимов сварки, снижающих скорость охлаждения в зоне термического влияния. Структурные превращения мож-

50