Аэрокосмическая техника высокие технологии и инновации – 2016

..pdfОбнаружена тесная корреляция между магнитошумовым параметром и интенсивностью остаточных напряжений при пластической деформации. Результаты работы могут быть использованы для контроля физико-механических свойств поверхности изделий на промышленных предприятиях в условиях серийного производства.

Ключевые слова: остаточные макронапряжения, неразрушающий контроль, рентгеновская дифрактометрия, шумы Баркгаузена, упругость, чистый изгиб, пластичность, магнитошумовой параметр.

В связи с появлением новых материалов и технологий их обработки в различных отраслях машиностроения, в частности атомном машиностроении, горно-добывающей промышленности, транспортных газо- и нефтепроводах, увеличивается количество критериев, по которым оценивается прочность и надежность производимой продукции.

При проектировании и изготовлении изделий ответственного назначения одним из регламентируемых параметров, которые указываются в конструкторско-технологической документации, является уровень RS1 [1, 2].

Для контроля уровня остаточных напряжений актуально использование методов неразрушающего контроля (НК), например метода рентгеновской дифрактометрии (РД) [3, 4] и метода шумов Баркгаузена(ШБ) [5, 6].

Метод РД является универсальным и может использоваться для определения уровня RS1 в поверхностных слоях изделий из любых поликристаллических металлов и сплавов. Определение RS1 данным методом требует больших временных затрат и целесообразно при выборочном контроле деталей.

Достоинством метода ШБ является возможность оперативного контроля качества поверхностных слоев деталей из магнитных материалов в условиях серийного и массового производства, так как время измерения составляет доли секунды. Недостатки метода ШБ:

1. Определяет величину магнитошумового параметра (МП), представляющего комплексную характеристику структурноэнергетического состояния поверхностного слоя изделия, включающую фазовый и химический состав, остаточные напряжения всех видов, величину зерна и т.д.

91

2.Применим только для магнитных металлов и сплавов.

3.Не позволяет определить величину и знак остаточных напряжений.

Вданной работе проводились исследования взаимосвязи величины остаточных напряжений, определенных методом РД и с помощьювеличиныМП.

Используемое оборудование: метод РД – Xstress 3000, метод ШБ – RollScan 350.

Материал образцов: Ст3, 45, 40Х.

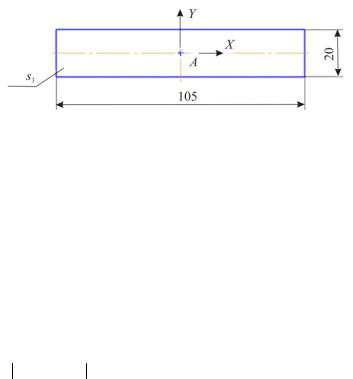

Нагружение выполнялось в упругой и пластической областях. Нагружение в пластическом состоянии осуществлялось аналогично упругому. Схема нагружения: чистый изгиб (рисунок).

Рис. Схема измерения

Порядок нагружения образцов из стали Ст3:

1.Упругое нагружение до напряжения 200 МПа с шагом

50 МПа.

2.Разгрузка до исходного состояния с шагом 50 МПа.

3.Нагружение выше предела текучести – до 250 МПа.

4.Уменьшение нагрузки до 0 Н.

5.Нагружение в пластическом состоянии с шагом 50 МПа.

6.Полная разгрузка с шагом 50 МПа.

Измерения проводились в точке А. По результатам измерения методом РД была найдена интенсивность остаточных напряжений. МП измерялся вдоль оси X ( МП0 ) и оси Y ( МП90 ) образ-

ца. По результатам измерения МП определялась величина

МП0 МП90 .

Вычисляли коэффициент корреляции между величиной главных остаточных напряжений, интенсивностью остаточных напряжений и магнитошумовым параметром.

Результаты расчетов приведены в таблице.

92

Результаты измерений

Материал |

Состояние образца |

Коэффициент корреляции |

|

между σiOH и |

|||

|

|

||

Ст3 |

Упругое |

0,48 |

|

|

Пластическое |

0,88 |

|

40Х |

Упругое |

0,47 |

|

|

Пластическое |

0,86 |

|

45 |

Упругое |

0,44 |

|

|

Пластическое |

0,94 |

Анализ результатов показал, что наблюдается сильная корреляция между интенсивностью остаточных напряжений и величиной .

В рамках работы определялась зависимость величины МП для пластически деформированных образцов от времени выдержки (измерения проводились три раза с интервалом в одну неделю). Результаты измерений показывают, что в течение выбранного интервала времени величина МП остается практически постоянной.

Выводы:

1. Установлено наличие тесной взаимосвязи величины интенсивности остаточных напряжений и величины , характеризую-

щей уровень МП, для пластическидеформированных образцов. 2. Результаты работы могут быть использованы для контро-

ля физико-механических свойств поверхности изделий на промышленных предприятиях в условиях серийного производства.

Список литературы

1.Кравченко Б.А. Теория формирования поверхностного слоя деталей машин при механической обработке: учеб. пособие. – Куйбышев: Изд-во КПтИ, 1981. – 90 с.

2.Биргер И.А. Остаточные напряжения. – М.: Машино-

строение, 1963. – 230 с.

3.Неразрушающий контроль: справочник: в 8 т. / под общ. ред. В.В. Клюева. Т. 1: в 2 кн. Кн. 1. Соснин Ф.Р. Визуальный и измерительный контроль. Кн. 2. Соснин Ф.Р. Радиационный контроль. – 2-е изд., испр. – М.: Машиностроение, 2008. – 560 с.

4.Васильев Д. М. Дифракционные методы исследования. – М.: Металлургия, 1977. – 248 с.

93

5.Николаева Е.П. Применение метода шумов Баркгаузена для контроля упрочнения деталей поверхностным пластическим деформированием // Известия Самарского научного центра Рос-

сийской академии наук. – 2013. – Т. 15, № 6 (2). – С. 428–431.

6.Сорса А., Лейвиска К. Одновременное предсказание величины остаточных напряжений и твердости по шумам Баркгаузена // В мире неразрушающего контроля. – 2011. – № 4 (54). –

С. 78–83.

УДК 621.983.44

ПОВЫШЕНИЕ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ КОРПУСОВ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ

И.А. Матвеев, А.С. Ямников, О.А. Ямникова

Тульский государственный университет, Тула, Россия ivan_matveev@list.ru, yamnikovas@mail.ru

Предложено решение проблемы повышения точности изготовления протяженных осесимметричных корпусов. Наследственные погрешности оказывают влияние на качественные характеристики изделий. Одним из направлений повышения точности считается использование явлений технологической наследственности. Изучение явлений технологической наследственности позволяет установить их причины и условия регулирования параметров технологических процессов, в ходе которых формируются свойства деталей. Установлено влияние наследственных связей на различных этапах обработки деталей. Предложен метод повышения точностностных характеристик изделий.

Ключевые слова: ротационная вытяжка, технологическая наследственность, погрешности точения и расточки, статистический анализ, точностная надежность.

Важнейшими задачами, стоящими перед промышленностью, являются повышение качества выпускаемой продукции, экономия материала и повышение производительности труда.

94

На производстве, где изготавливают данные изделия, стоит проблема повышения точностной надежности обработки протяженных осесимметричных корпусов (рис. 1).

Наследственные связи как повышают, так и понижают показатели качества, поэтому важно на каждом этапе изготовления тонкостенных корпусов учитывать влияние их наследственности на характеристики изделия при эксплуатации.

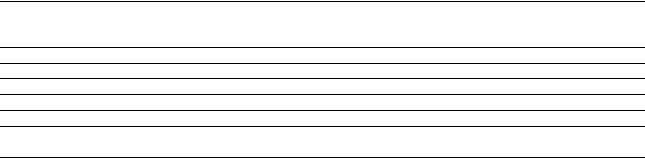

Проанализировав технологию изготовления протяженных осесимметричных корпусов и учитывая проводимые ранее исследования в области ротационной вытяжки [1], можно предположить, что значительное влияние на точностные характеристики изделия оказывает внутренний базовый диаметр.

В условиях опытного производства была обработана партия из 40 заготовок, сделаны замеры фактических отклонений от номинального значения внутреннего диаметра до и после ротационной вытяжки.

Эти два параметра являются взаимосвязанными показателями (проявляется корреляционная зависимость).

Определение формы связи с последующим отысканием параметров уравнения называется нахождением уравнения связи (уравнения регрессии) [2].

Рассматриваем уравнение регрессии в форме линейной функции вида

yx a0 a1x.

Параметры данного уравнения ( a0 и a1 ) найдем из системы нормальных уравнений

|

0 |

1 |

x |

|

y, |

na |

a |

|

|||

|

x a1 |

x2 xy. |

|||

a0 |

|||||

Данные для решения уравнения рассчитаны ниже в таблице.

95

Решение уравнения регрессии

|

Порядковый |

х, отклонение диаметра |

y, отклонение диаметра |

|

y2 |

|

|

Уравнение регрессии |

|

номер |

базового отверстия |

базового отверстия (после |

x2 |

|

|

|

|

|

yx |

116, 23 0,5(x 116) |

||||||

|

детали |

(до ротационной вытяжки), мм |

ротационной вытяжки), мм |

|

|

|

||

|

1 |

0,25 |

0,05 |

0,063 |

0,003 |

|

|

116,11 |

|

2 |

0,23 |

0,08 |

0,053 |

0,006 |

|

|

116,12 |

|

3 |

0,25 |

0,07 |

0,063 |

0,005 |

|

|

116,11 |

|

4 |

0,24 |

0,08 |

0,058 |

0,006 |

|

|

116,11 |

|

5 |

0,25 |

0,07 |

0,063 |

0,005 |

|

|

116,11 |

96 |

6 |

0,2 |

0,13 |

0,040 |

0,017 |

|

|

116,13 |

|

|

|

|

|

|

|

|

|

7 |

0,23 |

0,08 |

0,053 |

0,006 |

|

|

116,12 |

|

|

|

|

||||||

|

8 |

0,22 |

0,14 |

0,048 |

0,020 |

|

|

116,12 |

|

|

|

|

|

|

|

|

|

|

…40 |

0,2 |

0,08 |

0,040 |

0,006 |

|

|

116,13 |

|

Сумма |

9,21 |

4,41 |

2,13 |

0,54 |

|

|

|

Подставим рассчитанные показатели в уравнения и решим систему

|

|

40a |

9,21a |

4,41, |

|||

|

|

|

0 |

1 |

|

|

|

|

|

4,41a0 2,13a1 1,01. |

|||||

|

|

116,23 ( 0,5)x; |

|

|

116,23 0,5(x 116). |

||

Отсюда |

yx |

|

yx |

||||

Критерии согласия двух выборок позволяют оценить погрешность аппроксимации экспериментальных данных аналитической функцией [3].

В нашем случае экспериментальная выборка аппроксимирована линейной зависимостью. В результате по критерию согласия наименьших квадратов получаем погрешность аппроксимации ε = 0,047975. На рис. 2 представлен графический результат.

Рис. 2. Графическое представление уравнения регрессии диаметров базового отверстия

По критерию Пирсона коэффициент корреляции двух выборок – экспериментальной и расчетной (см. таблицу) – принимает значение 0,150762, что вполне допустимо. Таким образом, в прогрессивной технологии изготовления протяженных осесимметричных корпусов экспериментально установлено влияние технологической наследственности.

Итогом проведенной работы является предлагаемый метод повышения точностностных характеристик изделий за счет

97

уменьшения предельного допуска на базовый диаметр заготовки под ротационную вытяжку.

Список литературы

1.Трегубов В.И. Ротационная вытяжка с утонением стенки цилиндрических деталей из труб на специализированном оборудовании. – Тула: Изд-во ТулГУ, 2002. – 148 с.

2.Громыко Г.Л. Теория статистики. – М.: Инфра-М, 2001. –

160 с.

3.Матвеев И.А., Ямников А.С., Ямникова О.А. Статистический анализ точности предварительной токарной обработки трубной заготовки // Известия ТулГУ. Технические науки.

Вып. 11: в 2 ч. – 2015. – Ч. 1. – С. 111–120.

УДК 62-251:621.757

ТЕХНОЛОГИЯ СУБМИКРОННОГО УРАВНОВЕШИВАНИЯ РОТОРА М.Л. Цельмер

НПО «Искра», Пермь, Россия cml723@iskra.perm.ru, tselmerm@gmail.com

Рассмотрены вопросы повышения динамической устойчивости валопроводов газоперекачивающих агрегатов, минимизации виброактивности роторов, проблемы подготовки к сборке и балансировке элементов ротора центробежного компрессора. Предлагается комплекс патентозащищенных технических решений подготовки и прецизионной балансировки рабочих колес, обеспечивающих субмикронное уравновешивание ротора при его сборке и балансировке.

Ключевые слова: рабочее колесо, оправка, ротор, дисбаланс, сборка.

Газоперекачивающие агрегаты с центробежными компрессорами с середины прошлого века заняли устойчивое положение в газодобывающей, транспортной, перерабатывающей и нефтехимической отраслях промышленности. Сложился классический образ компрессора: ротор, собранный на основе вала и рабочих

98

колес, корпус внутренний с лабиринтными уплотнениями, корпус внешний с торцовыми крышками, в которых располагаются подшипники и уплотнения.

Ротор как единственная подвижная сборочная единица несет на себе все внутренние динамические нагрузки. Современные требования к роторам определяют и их конструкцию: гибкие удлиненные валы, тонкостенные рабочие колеса с развитым лопаточным аппаратом, установленные с натягом, фланцы и упорные диски с коническими установочными поверхностями.

Рабочие колеса – сварные с развитыми консольными элементами. Динамическая устойчивость таких конструкций достигается только применением методов двухплоскостной балансировки, обеспечивающих уравновешенность всех составляющих колес [1].

Дисбалансы рабочих колес образуются при изготовлении элементов (погрешности изготовления), при сборке колес (погрешности взаимной установки и сварки), при установке на балансировочную оправку (погрешности обработки посадочных поверхностей) и при сборке роторов (погрешности установки на вал). Такой комплекс факторов, вызывающих появление дисбалансов, может быть устранен только комплексом последовательных целенапраленных мер – управляемой двухплоскостной (прецизионной) балансировкой рабочих колес, основанной на разработанных методах сборки, результатах математического моделирования и экспериментального исследования динамического состояния роторов [2]. Предлагается решение этих задач технологическими методами.

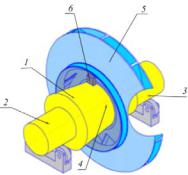

Важнейшей оснасткой, необходимой для проведения балансировки рабочих колес гибких роторов, является балансировочная оправка. Согласно отработанной и внедренной в НПО «Искра» технологии для балансировки насадных элементов наиболее целесообразным является применение жестких балансировочных оправок с конической посадочной поверхностью, с четким ограничением массы относительно массы рабочего колеса. При этом рабочее колесо должно быть расположено на оправке таким образом, что его покрывной диск направлен в сторону увеличения диаметра конической поверхности оправки. Конусность позволяет обеспечить полноконтактную посадку ступицы на оправку, что исключает перекосы установки колес

(рис. 1) [3, 4].

99

Рис. 1. Схема предварительной балансировки рабочего колеса

В ходе подготовки рабочих колес к проведению прецизионной балансировки целесообразно провести предварительную балансировку элемента сборного ротора на оправке при заранее известных параметрах установки. Для этого оправку 1 устанавливают на измерительный стенд поверхностями 2, 3 (рис. 1). Относительно этих поверхностей производят измерение величины максимального радиального биения посадочной поверхности 4, предназначенной для установки рабочего колеса 5. После определения места максимального радиального биения определяют место, диаметрально противоположное ему, которое маркируют. Выполняют расчет масс уравновешивающих грузиков 6 и устанавливают их на промаркированное место.

С целью повышения точности балансировки за счет минимизации монтажного дисбаланса рабочего колеса ротора, обусловленного его деформацией при установке, обеспечения заданного уровня динамической устойчивости валопровода агрегата балансировку колес предпочтительно проводить в следующей последовательности: с натягом насадить рабочее колесо 2 на оправку 1 таким образом, чтобы покрывной диск 3 был обращен в сторону увеличения диаметра конической поверхности 7 оправки, установить коническую оправку с рабочим колесом поверхностями 5, 6 на измерительные призмы (рис. 2).

Далее необходимо выполнить измерение радиального биения контрольного пояска (середина контактной поверхности лабиринтного уплотнения) рабочего колеса относительно установочной поверхности балансировочной оправки, определить место

100