Технология переработки нефти и газа. Часть 1. Первичная переработка не

.pdfФизическая абсорбция

При физической абсорбции количество растворившегося компо- нента тем больше, чем выше его парциальное давление и коэффици- ент растворимости, увеличивающийся с понижением температуры.

Разными фирмами разработаны различные процессы физиче- ской абсорбции с использованием того или иного растворителя в за- висимости от параметров очищаемого и очищенного газа (требований

кглубине очистки):

–процесс «Пуризол», в качестве абсорбента используется N-ме- тилпирролидон;

–процесс «Селексол», в качестве абсорбента применяется диме- тиловый эфир полиэтиленгликоля;

–процесс «Сульфинол», в качестве абсорбента использован

комплексный растворитель: сульфолан (60–65 %), диизопро- паноламин (28–32 %) и вода (6 %).

Кроме того, при физической абсорбции нашла широкое приме- нение очистка газов гликолями – диэтиленгликолем (ДЭГ) и триэти- ленгликолем (ТЭГ), которая обычно применяется на промыслах, где газ содержит большое количество Н2S и CО2.

Очистка газов от меркаптанов

Для удаления меркаптанов из УГ применяют три типа процес- сов: абсорбционные, адсорбционные и каталитические.

При абсорбционной очистке меркаптаны удаляют с помощью 10–15 % водных растворов щелочи (NаОН, КОН). При этом протекает реакция:

RSH + NaOH ↔ RSNa + H2O. |

(4.6) |

Образующийся меркаптид натрия разлагается при нагревании раствора на щелочь и меркаптан, который выводят из системы.

Однако данный вид очистки имеет следующие недостатки:

–требуется утилизация отходов отработанной щелочи;

–при такой очистке плохо удаляются COS, CS, CS2.

141

Адсорбционная очистка. Применяется, когда требуется глубокая очистка УГ от меркаптанов. В качестве адсорбентов применяют угли, цеолиты.

Каталитическая очистка. При каталитической очистке серосо- держащие соединения не удается выделить, т.к. они превращаются в другие химические соединения. Существует 3 вида каталитической очистки от меркаптанов:

–гидрирование (процесс селективного замещения атома S в се- роорганических соединениях на водород с образованием Н2S и веществ, не содержащих S);

–гидролиз (процесс конверсии сероорганических соединений при взаимодействии с водяным паром при высоких температурах);

–окисление (процесс окисления сероорганических соединений в присутствии катализатора (Ni2S2 на носителе) при t = 300–

350 °С с образованием SO2, в дальнейшем выделяемого из газа). Достоинством каталитической очистки является высокая эффек- тивность удаления сероорганических соединений (до концентра-

ций 0,5–1 мг/м3).

4.3.2.3. Утилизация сероводорода

Основным методом утилизации Н2S является получение из него элементарной серы (процесс Клауса). Основные реакции, протекаю- щие при этом:

2Н2S + 3О2 ↔ |

2SО2 + 2Н2О, |

(4.7) |

2Н2S + SО2 ↔ |

3S + 2Н2О, |

(4.8) |

2Н2S + О2 ↔ |

2S + 2Н2О. |

(4.9) |

Процесс позволяет получить до 90 % серы от потенциала с чис- тотой до 99,9 %.

Основная проблема процесса – очистка хвостовых (отходящих) газов от Н2S и других серосодержащих соединений, т.к. до 4–5 % се- ры уходит в атмосферу в виде оксидов.

142

4.3.3. Осушка углеводородных газов

Нефтяные и природные газы, как правило, насыщены водяным паром, содержание которого определяется температурой, давлением и составом газа. Тяжелые углеводороды содержат меньше паров во- ды. Присутствие Н2S и СО2 увеличивает влагосодержание, а азота – уменьшает.

Влагосодержание газа – это количество паров воды в газе (г/м3) при данных температуре и давлении.

Влагосодержание газа, соответствующее полному насыщению газа водяными парами, называется равновесным.

Для удаления паров воды из УГ проводят их осушку. Качество осушки оценивают по точке росы – температуре при данном давле- нии, при которой пары воды переходят в состояние насыщения (вы- падает конденсат – роса).

Содержание водяных паров в УГ регламентируется, т.к. при из- менении температуры и давления пары могут конденсироваться в ап- паратах и трубопроводах и создавать условия для образования гидра- тов (твердых кристаллических веществ). Последние могут закупори- вать рабочее пространство технологических систем и нарушать нормальные условия их эксплуатации.

Кроме того, при наличии воды и в присутствии Н2S и СО2 уси- ливается коррозия металлических частей аппаратуры.

Гидраты – это кристаллические соединения, существующие в стабильном состоянии. Они не являются химическими соединения- ми – по существу это твердые растворы, растворителем в которых яв- ляются молекулы воды, образующие с помощью водородных связей объемный каркас. В полостях этого каркаса находятся молекулы газов, способных к образованию гидратов (С1–С3, i-С4, Н2S, СО2, N2 и др.).

Для предотвращения гидратообразования широко применяется ингибирование – подача в газовый поток веществ, понижающих тем- пературу гидратообразования (метанол, гликоли, и др.), а также осуш- ка УГ различными методами.

143

В промышленности получили применение три метода осушки УГ: осушка охлаждением, абсорбционная осушка и адсорбционная осушка. Рассмотрим эти методы.

4.3.3.1. Осушка охлаждением

Метод основан на охлаждении при постоянном давлении. Избы- точная влага при этом конденсируется, а точка росы, соответственно, снижается. Нижний предел охлаждения ограничивается условиями образования гидратов. Метод применяется для предварительного удаления основного количества влаги в комбинации с другими мето- дами осушки.

4.3.3.2. Абсорбционная осушка

Этот метод осушки основан на селективном поглощении паров воды жидкими абсорбентами, в качестве которых используются ди- этиленгликоли (НОСН2СН2–О–СН2СН2ОН) и триэтиленгликоли (НО– (СН2СН2–О)3–Н) (простые ди- и триэфиры двухатомных спиртов).

В общем случае количество влаги, которое можно извлечь из УГ, зависит от гигроскопичности абсорбента, температуры, давле- ния, эффективности применяемых контактных устройств, массы аб- сорбента и его вязкости.

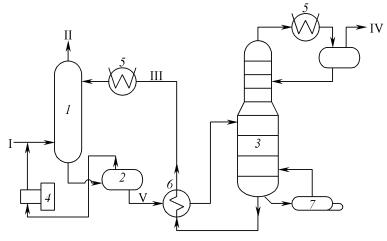

Рассмотрим технологическую схему процесса абсорбционной осушки газа ДЭГ или ТЭГ (рис. 4.3).

Согласно схеме исходный влажный газ поступает в абсорбер 1,

где контактирует с гликолем (t = 30–40 °С, Р = 10–12 МПа). С верха абсорбера уходит сухой газ, а насыщенный абсорбент – через дегаза- тор 2, в котором происходит отдув поглощенных УГ, и через тепло-

обменник 6 поступает в десорбер 3, где при t = 170 °С (для ДЭГ) или

190 °С (для ТЭГ) и Р = 0,2–0,3 МПа вода испаряется и выводится с верха десорбера 3. Регенерированный гликоль (концентрация 95– 97 %) после охлаждения в холодильнике 5 направляется вновь на аб- сорбцию.

144

Рис. 4.3. Технологическая схема абсорбционной осушки газа ДЭГ или ТЭГ:

1 – абсорбер; 2 – дегазатор; 3 – десорбер; 4 – дожимной компрессор; 5 – холодиль- ники; 6 – теплообменники; 7 – кипятильник.

I – исходный влажный газ; II – сухой газ; III – регенерированный гликоль; IV – во-

да; V – насыщенный абсорбент

Использование абсорбента обычной концентрации (95–99 %) позволяет осушить газ до точки росы от минус 5 до минус 20 °С. Ис- пользуя регенерацию под вакуумом – до минус 25 °С. Применение гликолей высокой концентрации (99,8–99,9 %) позволяет снизить точку росы до минус 40 °С и ниже. Для этого применяются специаль- ные схемы регенерации абсорбента. В частности, применяют двух- ступенчатую осушку (на 1 ступени используется абсорбент концен-

трации 95–97 %, а на 2 ступени – 99,5–99,6 %).

4.3.3.3. Адсорбционная осушка

Сущность метода состоит в избирательной адсорбции молекул воды поверхностью твердых тел определенной структуры, с после- дующей десорбцией воды при повышенной температуре и понижен- ном давлении.

В качестве адсорбентов нашли применение бокситы, активиро- ванные бокситы, силикагель, цеолиты (табл. 4.6).

145

Боксит – природный минерал, состоящий в основном из оксида алюминия.

Силикагель – вещество, состоящее из оксида кремния и активи- рованной окиси алюминия.

Цеолиты – натрий-кальциевые алюмосиликаты.

Применение адсорбционной осушки целесообразно, если требу- ется высокая степень осушки (точка росы минус 85–100 °С).

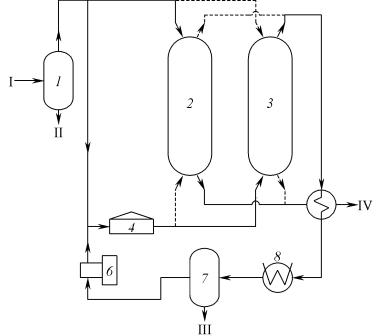

Рассмотрим технологическую схему адсорбционной осушки пе- риодического действия (рис. 4.4).

Таблица 4.6

Свойства адсорбентов, применяемых для адсорбционной осушки газа

Показатель |

Значения показателей для адсорбентов |

|||

Бокситы |

Силикагели |

Цеолиты |

||

|

||||

Размеры гранул, мм |

– |

2,5–4,0 |

1,5–3,5 |

|

Насыпная плотность, кг/м3 |

690–960 |

400–770 |

480–800 |

|

Средний диаметр пор, нм |

8–40 |

3–15 |

0,3–1,0 |

|

Удельная поверхность пор, м2/г |

30–140 |

200–600 |

500–800 |

|

Адсорбционная емкость по воде, |

0,04–0,15 |

0,14–1,0 |

0,2–0,65 |

|

г/г |

||||

|

|

|

||

Теплота адсорбции, |

4187 |

4187 |

4187 |

|

кДж/кг воды |

||||

|

|

|

||

Согласно схеме исходный газ поступает в сепаратор 1, где осво- бождается от конденсата воды и углеводородов, и далее идет в адсор- бер 2, где осушается и выходит с установки через теплообменник 5. Процесс адсорбции идет при t = 35–50 °С и Р = 8–12 МПа, длитель- ность контакта газа с адсорбентом не менее 10 с (скорость газа в ап- парате 0,15–0,3 м/с). Десорбция воды с поверхности адсорбента идет за счет нагрева его до t = 200–250 °С (силикагель) или 300–350 °С (цеолит) частью потока горячего газа, после прохождения им печи 4. Далее горячий газ с парами воды из адсорбера 3 идет в теплообмен- ник 5, холодильник 8, сепаратор 7, где отделяется конденсат воды, и далее через компрессор 6 возвращается в газовый поток. После ре- генерации адсорбент охлаждается потоком исходного газа.

146

Рис. 4.4. Технологическая схема адсорбционной осушки газа: 1, 7 – сепаратор; 2, 3 – абсорбер; 4 – печь; 5 – теплообменник; 6 – компрессор; 8 – холодильник.

I – исходный газ; II – конденсат; III – вода; IV – осушенный газ

Эта схема работает по варианту с открытым циклом регенера- ции адсорбента, при котором регенерация и охлаждение адсорбента идет исходным газом (частью потока). Кроме этой схемы используют схемы с закрытым циклом регенерации адсорбента, когда десорбцию влаги ведут сухим газом, циркулирующим по замкнутому циклу,

аохлаждение – сухим газом, покидающим установку.

Вслучае большого содержания водяных паров в газе использу- ют 2-ступенчатую осушку: сначала – гликолями (1 ступень), затем – адсорбентом (2 ступень).

147

4.4. Переработка углеводородных газов

Углеводородные газы (природные и попутные) содержат в сво- ем составе углеводороды от С1 до С4 и выше, поэтому этот газ под- вергают переработке, которая заключается в выделении из него газо- вого бензина, сжиженных газов (пропан-бутан) и индивидуальных углеводородов. К основным методам извлечения тяжелых углеводо- родов из газа относятся низкотемпературная сепарация, низкотемпе- ратурная конденсация, масляная абсорбция при высоком давлении и низкой температуре. Значительно реже применяют для этих целей адсорбцию.

4.4.1. Низкотемпературная сепарация

Сущность процесса низкотемпературной сепарации (НТС) со- стоит в однократной конденсации углеводородов при понижении температуры газа до минус 25–30 °С за счет его дросселирования. Вместо дросселирования может быть использовано расширение газа в турбодетандере.

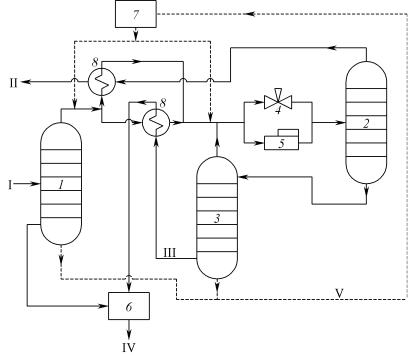

Рассмотрим технологическую схему данного процесса (рис. 4.5). Согласно схеме исходный газ под давлением 8–12 МПа посту- пает в сепаратор первой ступени 1, где от него отделяется тяже- лый конденсат. Далее газ через теплообменники 8, охлаждаемые га- зом и конденсатом 2-й ступени сепарации, поступает в дроссельное устройство 4, где давление уменьшается до 4–5 МПа, температура снижается и высококипящие углеводороды конденсируются. Конден- сат отделяют в сепараторе 2-й ступени 2, а отсепарированный газ идет к потребителю. Конденсат дополнительно разделяется в сепара-

торе 3 и идет в блок стабилизации конденсата 6.

В связи с тем, что процесс НТС протекает при низких темпера- турах, в поток газа вводят ингибитор гидратообразования (метанол, гликоли).

148

Рис. 4.5. Технологическая схема сепарации газа (2-ступенчатая):

1, 2 – сепараторы 1 и 2 ступени; 3 – сепаратор сырого конденсата; 4 – дроссельные клапаны (детандеры); 5 – холодильная машина; 6 – блок стабилизации конденсата; 7 – блок регенерации ингибитора гидратообразования; 8 – теплообменники.

I – исходный газ; II – отсепарированный газ; III – газовый бензин; IV – конденсат

сырого газа; V – раствор ингибитора

Извлечение углеводородов из газа процессом НТС в значитель- ной мере определяется составом газа. Для поддержания нужного уровня извлечения жидких углеводородов необходимо поддерживать высокое давление и низкую температуру, что не всегда возможно из- за низкого давления газа в системе. В этом состоит основной недоста- ток процесса НТС, в связи с чем его часто заменяют на схемы низко- температурной конденсации, позволяющие достичь охлаждения до минус 90–100 °С.

149

4.4.2. Низкотемпературная конденсация

Процесс низкотемпературной конденсации (НТК) позволяет проводить отделение тяжелых углеводородов при более низкой тем- пературе (за счет применения наряду с дросселированием искусст- венного охлаждения), что дает возможность извлечь 85–87 % этана, 99 % пропана и практически 100 % более тяжелых углеводородов.

Для получения искусственного холода обычно используют ком- прессорные холодильные машины, где хладагентом является пропан, этан или фреон, либо применяют турбодетандеры.

Рассмотрим схему низкотемпературной конденсации (рис. 4.6).

Рис. 4.6. Технологическая схема низкотемпературной конденсации газа:

1, 2 – сепараторы; 3 – турбодетандер; 4 – колонна ректификации; 5 – выветриватель конденсата; 6 – блок регенерации ингибитора; 7 – ребойлер; 8 – теплообменники. I – исходный газ; II – отсепарированный газ; III – ШФЛУ; IV – конденсат сырого газа;V – ингибитор гидратообразования

Согласно схеме предварительно осушенный газ охлажается в рекуперативных теплообменниках 8 и после отделения от него в се-

150