Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfГЛАВА 4. ОСНОВНЫЕ МЕТОДЫ И УСЛОВИЯ РАЦИОНАЛЬНОЙ ПРАВКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ

Периодическая правка абразивных инструментов – шлифовальных кругов, сегментов, вставок, шарошек – необходима для восстановления их режущих свойств и геометрической формы.

Особенность процесса шлифования заключается в том, что шлифовальный круг может самозатачиваться при частичном разрушении или полном выкрашивании затупившихся абразивных зерен, соединенных связкой. В случае большой нагрузки на зерна и применения мягких кругов процесс обычно протекает с интенсивным самозатачиванием рабочей поверхности круга. На окончательных операциях, когда нагрузка на зерно вследствие небольшой глубины шлифования оказывается меньше, происходит постепенное затупление абразивных зерен на рабочей поверхности круга.

При интенсивном самозатачивании из-за неравномерной нагрузки на зерна и неравномерного износа круг приобретает неправильную геометрическую форму. Это приводит к ухудшению качества обрабатываемой поверхности и появлению вибраций и огранки. По мере затупления круга увеличивается радиус округления режущих граней абразивных зерен, на которые налипают частицы шлифуемого материала. При этом поры круга заполняются мельчайшими частицами металла и связки. Происходит процесс засаливания круга. При шлифовании затупленными кругами возрастает давление на деталь в зоне резания, появляются шлифовочные прижоги и огранка.

4.1. Основные методы правки шлифовальных кругов

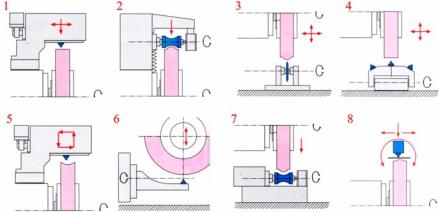

Для восстановления режущей способности, устранения засаливания кругов и придания им правильной геометрической формы, размеров и профиля, периодически в процессе работы производится их правка по различным схемам (рис. 52). К основным методам правки относятся методы с применением алмазных карандашей различных

101

конструкций, правка твердосплавными или стальными шарошками, правка алмазными дисками, профильная правка с применением нескольких алмазных карандашей или профильных алмазных роликов.

Рис. 52. Схемы основных методов правки шлифовальных кругов: 1 – алмазным карандашом; 2 – шарошками; 3 – алмазным диском; 4 – тремя алмазными карандашами; 5 – алмазным карандашом с интерполяцией, внутренняя сторона; 6 – алмазным карандашом с интерполяцией, наружная сторона; 7 – алмазным роликом от стола; 8 – алмазным карандашом с 3-осевым перемещением

Практический опыт и разносторонние исследования показывают, что от правильного выбора средств и режимов правки зависят не только точность и шероховатость обрабатываемой поверхности, производительность операций, но и расход шлифовальных кругов, износостойкость инструментов до правки и себестоимость шлифования.

Широко применяемые в современном машиностроении шлифовальные круги зернистостью 40–25 и степенью твердости СМ2-СТ2 в основном расходуются не в процессе шлифования, где износ их крайне мал, а при правке. На правку расходуется, например, от 45 до 80 % полезного объема кругов при круглом, плоском и внутреннем шлифовании и до 95 % при шлифовании шеек коленчатых валов. Затраты времени на правку достигают 40 % и более штучного времени обработки.

102

Массовое и серийное производство предъявляет высокие требования к правке шлифовальных кругов с точки зрения повышения как качества шлифования, так и производительности правки. В зависимости от применяемого для правки инструмента и режимов правки шлифовальным кругом одной характеристики можно получить шероховатость поверхности Rа = 1,25…0,080 мкм, высокую или низкую стойкость круга между правками.

Период работы круга между двумя правками характеризует его стойкостную наработку. За стойкость и эффективность работы круга принимается способность шлифовального круга противостоять процессам затупления его режущих кромок и засаливания. Интенсивность этих процессов, а следовательно, и период стойкости круга зависят от его размеров и характеристики, материала и конфигурации обрабатываемой заготовки, режима шлифования, жесткости и виброустойчивости круга, станка и заготовки.

Различие в стойкости шлифовальных кругов и сохранение постоянных показателей их работы усложняют определение сроков проведения их правки. Часто время необходимой правки определяется опытным путем по субъективным признакам, сопутствующим процессу шлифования и снижению качества обрабатываемой поверхности. На станках с автоматическим циклом шлифования применяется принудительная правка кругов через определенные отрезки времени их работы с минимальным удалением рабочего слоя круга.

Внастоящее время в зависимости от требований к точности

ишероховатости обрабатываемой поверхности осуществляют алмазную и безалмазную правку следующими методами:

обтачиванием алмазными карандашами;

обкатыванием шлифовальными кругами, твердосплавными

иметаллическими дисками;

шлифованием кругами из карбида кремния и алмазнометаллическими роликами;

тангенциальным точением профильной поверхности круга алмазным инструментом;

накатыванием накатным роликом.

103

4.1.1. Правка методом обтачивания алмазными карандашами

Правка методом обтачивания представляет собой процесс разрушения абразивных зерен и связки шлифовального круга. Правка осуществляется либо отдельными сравнительно крупными алмазными зернами, зачеканенными в державку (ГОСТ 8090–85 и ГОСТ 17564– 72) (алмазы в оправе), или алмазно-металлическими карандашами диаметром 6–14 мм (ГОСТ 607–80).

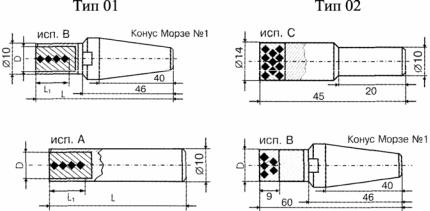

Наибольшее применение имеют алмазно-металлические карандаши, в которых в определенном порядке размещены кристаллы алмазов, прочно сцементированные специальным сплавом (рис. 53).

Рис. 53. Алмазно-металлические карандаши для правки кругов

Алмазные правящие карандаши изготавливаются четырех типов: тип 01 – с алмазами, расположенными цепочкой по оси каран-

даша; тип 02 – с алмазами, расположенными слоями;

тип 03 – с алмазами, расположенными по сферической поверхности;

тип 04 – с неориентированным расположением алмазов; и в трех исполнениях:

А – цилиндрические; В – с коническим корпусом; С – ступенчатые.

Карандаши типа 01 находят наибольшее применение при правке кругов для круглого и бесцентрового, внутреннего и профильного шлифования. Карандаши типа 02, обладающие повышенной износо-

104

стойкостью, применяются для правки шлифовальных кругов при окончательном шлифовании в автоматическом цикле работы станка. Карандаши типа 03 – для профильной правки кругов. Карандаши типа 04 применяются при правке шлифовальных кругов зернистостями 8-4 при круглом бесцентровом шлифовании, резьбо-, зубо- и шлицешлифовании.

Каждый тип карандашей подразделяется на марки, отличающиеся массой и количеством алмазов, а также размерами вставки и оправки (рис. 54).

Рис. 54. Основные типы правящих алмазно-металлических карандашей

В процессе правки кристаллы алмазов и вставки алмазнометаллического карандаша изнашиваются с образованием площадок, поэтому такие алмазные инструменты обычно устанавливаются так, чтобы ось карандаша или оправки была наклонена под углом 12–15º в сторону вращения круга (рис. 55). Это позволяет периодически поворачивать алмазный инструмент вокруг оси, уменьшать площадь контакта алмаза с кругом, вводить в работу незатупившиеся грани алмаза и тем самым улучшать условия работы правящего инструмента, уменьшать его износ. Такая установка алмазных инструментов предохраняет алмаз от перегрузок, исключает вибрации в системе станок– круг–алмаз и преждевременное разрушение кристаллов алмаза.

105

Рис. 55. Схема установки правящих алмазных карандашей

Для правки кругов больших размеров, а также при профильном шлифовании применяются алмазы больших размеров в оправках, представляющих собой стальную державку, в которой закреплен необработанный алмаз с острой вершиной. Такие оправки имеют преимущество перед алмазно-металлическими карандашами, потому что они изготовляются из более качественных алмазов, и, следовательно, их износостойкость значительно выше.

Для закрепления алмазов в оправке применяются три основных способа крепления: механический зажим (резьбовым колпачком, пружиной, двумя планками), пайка различными припоями и зачеканка в медные или стальные оправки с медными вставками. Большое значение имеет правильность установки и закрепления алмаза в оправке. Алмаз должен быть установлен в оправке таким образом, чтобы плоскости сколов кристалла не совпадали с направлением сил, действующих на алмаз при правке. После закрепления алмаз должен выступать из оправки не более чем на 1/4 своей высоты.

Для правки кругов при однопрофильном резьбошлифовании применяются алмазные иглы. Для изготовления игл применяются природные алмазы в виде кристаллов формы октаэдра, а также пиленые или колотые.

Стоимость ограненных алмазных инструментов выше стоимости алмаза в оправках, так как ограненные кристаллы алмаза подвергаются трудоемкой операции шлифования. Однако высокая производительность правки кругов, повышение точности и качества шлифования оправдывают расходы на приобретение такого инструмента.

106

Наиболее распространенные схемы правки алмазными карандашами по методу обтачивания приведены на рис. 56.

Рис. 56. Схемы правки алмазными карандашами

Правка кругов методом обтачивания позволяет получить высокую точность рабочей поверхности круга, которая за счет изменения величины продольной подачи алмазного инструмента может обеспечить различную шероховатость поверхности обрабатываемой детали. В процессе правки кругов методом обтачивания возникают очень небольшие силы (не превышающие 29,4–49,0 Н), способствующие меньшему разрушению абразивных зерен при правке и их износу при шлифовании.

107

Валмазных правящих карандашах используются порошки зернистостью 500/400 мкм и выше, полученные дроблением синтетических поликристаллических алмазов. Марки таких порошков алмаза – АРСЗ, АРС4. Также применяются порошки синтетического алмаза марок АС50–АС100, имеющие высокую прочность и зернистость от

200/160 до 630/500 мкм.

Всвязи с тем, что алмазные правящие карандаши из синтетических поликристаллических алмазов марок АРСЗ, АРС4 эффективны только для правки абразивных кругов твердостью не выше СМ2, на ЗАО «Полтавский алмазный инструмент» освоено производство специальных алмазных карандашей, оснащенных высокопрочными синтетическими алмазами. Эти карандаши успешно обрабатывают абразивные круги

ствердостью от М до СТ2. При этом по своей стойкости и ресурсу они приближаются к карандашам из природного алмаза. Особая форма правящего кристалла (малое поперечное сечение при большой длине) позволяет эффективно применять их для правки кругов прямого профиля,

углового профиля и фасонного профиля. Однородность геометрии и свойств кристалла по высоте обеспечивает стабильность процесса правки этими карандашами до их полного износа. Иногда для повышения стойкости правящих инструментов вместо алмазных карандашей применяется правящая плитка. Особенности правки монокристаллическими правящими плитками для кругов из спеченного корунда и керамических круговКНБпоказаны нарис. 57.

Рис. 57. Схема правки кругов алмазными плитками (bd – эффективная ширина, сечение монокристаллического правящего инструмента)

108

4.1.2. Метод профильной правки алмазными роликами

Особенности правки вращающимися алмазными роликами показаны на рис. 58. Не рекомендуется применять отношение скоростей круга и ролика Vк : Vр = k = 1, так как при этом будет слишком высокий износ ролика. Если требуется шероховатая поверхность круга, необходимо проводить правку по ходу движения с коэффициентом k = 0,8 (также 1,2). Для меньшей шероховатости и, следовательно, более высокого качества поверхности необходимо проводить правку против хода движения с коэффициентом k = 0,5…0,8. Для достижения хорошего качества поверхности, высоких показателей съема материала и шлифования без дефектов в виде запятой требуется минимальная поперечная подача Sp (от 0,002 до 0,03 мм).

Для того чтобы влиять на показатель глубины шероховатости, необходимо варьировать показатель скорости подачи Vр.

Рис. 58. Схема правки кругов алмазными роликами

109

В зависимости от направления движения (движение в одном направлении и движение в противоположных направлениях) и относительной скорости глубина воздействия отдельных зерен алмаза на шлифовальный круг может быть более или менее глубокой. При соотношении скорости k = 0,8 или –0,8 возникает так называемая эпициклоидальная дорожка или гипоциклоидальная дорожка. Установлено, что шлифовальный круг, который подвергается правке при движении в одном направлении, получает более высокую глубину шероховатости, чем шлифовальный круг, который подвергается правке при движении в противоположных направлениях. При правке по ходу движения отдельные зерна резко врезаются в поверхность круга, поэтому поверхностный рельеф шлифовального круга получается более агрессивным, в отличие от правки против хода движения, где угол врезания не такой глубокий. По возможности правка должна производиться по ходу движения, поскольку в результате этого получается поверхность с большей режущей способностью и уменьшается риск возникновения абразивного возгорания. Конструктивно правящий инструмент из синтетических алмазов ничем не отличается от инструмента из природных алмазов. Отличие состоит в применении синтетических алмазов вместо природных.

Широкое применение нашли синтетические алмазы при изготовлении правящих роликов. Алмазные ролики для правки шлифовальных кругов изготавливаются с равномерным расположением высокопрочных синтетических алмазов или природных алмазов на рабочей поверхности ролика.

Алмазные зерна закрепляются на поверхности ролика методом гальваностегии или гальванопластики. Правка кругов алмазными роликами ведется методом врезания или методом шлифования с продольной подачей.

Для правки методом врезания рабочая поверхность алмазного ролика (набора роликов) имеет форму обрабатываемой детали. Правка алмазными роликами производится при рабочей скорости шлифовального круга и принудительной скорости вращения ролика по направлению или против направления вращения круга. Попутное вращение ролика и круга при правке обеспечивает более высокие режу-

110