Технология получения и отбелки полуфабрикатов бумажного производств

..pdft – средняя температура при реакции, °С;

d – поправочный коэффициент для пересчета на 50%-ный расход перманганата, зависящий от V и определяемый по табл. 10;

V1 – количество раствора тиосульфата натрия, расходуемого при титровании холостой пробы, мл;

V2 – то же, при титровании с навеской целлюлозы;

K – нормальность раствора тиосульфата натрия.

Таблица 10

Значение поправочного коэффициента d к определению степени делигнификации

Расход |

|

|

Значение коэффициента d при увеличении |

|

|

|||||||

|

|

|

|

расхода перманганата, % |

|

|

|

|

||||

KMnO4 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

(V), мл |

0 |

0,5 |

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

|

4,0 |

4,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

0,958 |

0,960 |

|

0,962 |

0,696 |

0,966 |

0,968 |

0,970 |

0,973 |

|

0,975 |

0,977 |

20 |

0,979 |

0,981 |

|

0,983 |

0,985 |

0,987 |

0,989 |

0,991 |

0,994 |

|

0,996 |

0,998 |

25 |

1,000 |

1,002 |

|

1,002 |

1,004 |

1,006 |

1,009 |

1,011 |

1,015 |

|

1,017 |

1,019 |

30 |

1,022 |

1,024 |

|

1,026 |

1,028 |

1,030 |

1,033 |

1,035 |

1,037 |

|

1,039 |

1,042 |

35 |

1,044 |

|

|

|

|

|

|

|

|

|

|

|

При подсчете результатов испытания полуцеллюлозы d находят также по табл. 10, но в этом случае V делят на 2. Например, V – 54 мл; V : 2 = 27. Коэффициент d в данном случае будет равен 1,009.

Проводят два параллельных определения. За результат принимают среднее арифметическое из двух определений. Результат вычисляют с точностью до 0,1, если степень делигнификации меньше 100, и с точностью до 1, если степень делигнификации выше 100. Расхождение между параллельными определениями допускается не более 0,5 единицы.

Существует прямолинейная зависимость между степенью делигнификации целлюлозы по перманганатному числу (число Каппа) и лигнином при содержании последнего в пределах 2…16 %. Если известно число Каппа, то количество лигнина (%) в волокнистом полуфабрикате можно определить по уравнениям:

121

–для сульфитной целлюлозы Л = K 0,17;

–для сульфатной целлюлозы Л = K 0,15;

–для полуцеллюлозы Л = K 0,16.

Между степенью делигнификации и перманганатным числом существует следующая эмпирическая зависимость:

K = 0,17Х 2 + 2,37Х + 9,77;

X1 A1050 .

4.7.Определение «вредной» смолы в целлюлозе

Для определения массовой доли «вредной» смолы в целлюлозе используют метод сепарирования целлюлозы на лабораторной мешалке.

Навеску целлюлозы (35 г а.с. волокна) сепарируют в дистиллированной воде при концентрации массы 1 %, температуре 20…25 оС в течение двух часов при вращении мешалки со скоростью 1000 об/мин. Смола отлагается на сетке поверхностью 100 см2, прикрепленной к пропеллеру мешалки. Смола после окончания опыта смывается ацетоном, споласкивается ацетоном также стакан из кислотоупорной стали, в котором проводилось сепарирование. Растворитель отгоняют, смолу сушат и взвешивают.

4.8. Определение обезвоживаемости

Навеску 3 г абсолютно сухой целлюлозы, размолотой до 25 °ШР, заливают водой температурой (20 ± 2) °С так, чтобы общий объем суспензии был равен 1 л.

Закрывают среднюю трубку (прямую) прибора Шоппер – Риглера снизу пробкой, чтобы фильтрат мог стекать только через боковое отверстие. Прибор заливают водой, чтобы уровень ее находился у paзветвления стока воды через трубки. Хорошо размешанную суспензию массы выливают в прибор и поднимают уплотнительный конус. Отмечают по секундомеру время истечения 700 мл воды. Обезвоживаемость массы выражают в секундах.

122

4.9. Определение средней длины волокна

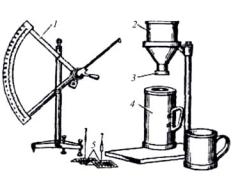

Определение средней длины волокна проводят на аппарате С.Н. Иванова (СДВ) (рис. 15). Он состоит из воронкообразного сосуда 2 с нижним отверстием диаметром 40 мм, которое закрывается откидным клапаном 3. Между конической и цилиндрической частями воронки помещается проволочное горизонтальное кольцо, на которое

ставится |

одна из рамок 5 – |

|

|||

основной рабочий орган при- |

|

||||

бора. Рамки |

представляют |

|

|||

собой решетки, выполненные |

|

||||

из тонких |

металлических |

|

|||

лезвий |

обтекаемой |

формы. |

|

||

С помощью |

крючка |

рамку |

|

||

можно взвешивать на ры- |

|

||||

чажных весах 1, которые |

|

||||

входят в комплект прибора. |

|

||||

Рамки имеют размеры |

Рис. 15. Схема аппарата |

||||

100×100 |

мм. |

Выбор |

рамки |

||

для определения средней длины |

|||||

зависит |

от характера испы- |

волокна типа СДВ |

|||

туемой |

массы. Для длинно- |

|

|||

волокнистой массы применяют рамку с расстоянием между лезвиями 10 мм, для коротковолокнистой массы – 5 мм. Для облегчения стока воды рамке придана форма двускатной крыши.

Определение средней длины волокна производят следующим образом. Берут пробу массы, в которой должно быть точно 6 г абсолютно сухого волокна, разбавляют в кружке 4 до двух литров водой, перемешивают для устранения флокул, выливают в сосуд при закрытом клапане. Затем в сосуд ставят на кольцо рамку и открывают клапан. Волокнистую суспензию спускают в кружку, а рамку вместе с волокнами, которые задержались на лезвиях, переносят на рычажные весы и взвешивают. Масса сырых волокон, выраженная в дециграммах (дг), дает весовой показатель, который характеризует длину волокна.

123

Этот весовой показатель можно перевести в средневзвешенную длину волокна по табл. 11 и 12.

Таблица 11

Зависимость между длиной волокна и весовым показателем для сульфитной целлюлозы

Весовой |

Длина |

Весовой |

Длина |

Весовой |

Длина |

показатель, |

волокна, |

показатель, |

волокна, |

показатель, |

волокна, |

дг |

мм |

дг |

мм |

дг |

мм |

8 |

0,5 |

50 |

1,2 |

90 |

1,9 |

14 |

0,6 |

56 |

1,3 |

97 |

2,0 |

21 |

0,7 |

62 |

1,4 |

104 |

2,1 |

26 |

0,8 |

67 |

1,5 |

112 |

2,2 |

32 |

0,9 |

73 |

1,6 |

124 |

2,3 |

38 |

1,0 |

79 |

1,7 |

140 |

2,4 |

44 |

1,1 |

84 |

1,8 |

167 |

2,5 |

Для сульфатной целлюлозы, в диапазоне величин показателя Иванова (И) от 25 до 210, для расчета величины средневзвешенной длины волокна можно использовать следующее эмпирическое уравнение:

lср = 0,965ln(И) – 2,455.

Таблица 12

Зависимость между длиной волокна и весовым показателем для сульфатной целлюлозы с учетом уравнения

Весовой |

Длина |

Весовой |

Длина |

Весовой |

Длина |

показатель, |

волокна, |

показатель, |

волокна, |

показатель, |

волокна, |

дг |

мм |

дг |

мм |

дг |

мм |

20 |

0,44 |

90 |

1,89 |

160 |

2,44 |

30 |

0,83 |

100 |

1,99 |

170 |

2,50 |

40 |

1,10 |

110 |

2,08 |

180 |

2,56 |

50 |

1,32 |

120 |

2,16 |

190 |

2,61 |

60 |

1,50 |

130 |

2,24 |

200 |

2,66 |

70 |

1,64 |

140 |

2,31 |

210 |

2,70 |

80 |

1,77 |

150 |

2,38 |

|

|

124

Полную характеристику массы по длине волокна можно получить на анализаторе размеров волокон FS-200 фирмы «Каяни электрик Лимитед».

Расширенный анализ свойств волокон целлюлозы позволяет провести установка «L&W Файбертестер» (см. п. 1.4.).

4.10. Размол, приготовление отливок и определение физико-механических показателей целлюлозы

Механическая прочность целлюлозы, особенно предназначенной для производства бумаги, является важнейшей ее характеристикой. Для испытания механических свойств целлюлозы ее размалывают до определенной степени помола, приготовляют отливки массой 1 м2 75 г и испытывают на сопротивление разрыву, излому, продавливанию и раздиранию.

Механическая прочность отливок зависит как от прочности самых целлюлозных волокон, так и от способа приготовления отливок, поэтому подготовка целлюлозы, изготовление отливок и их испытания должны проводиться в строго стандартных условиях.

4.10.1. Размол целлюлозы в ЦРА

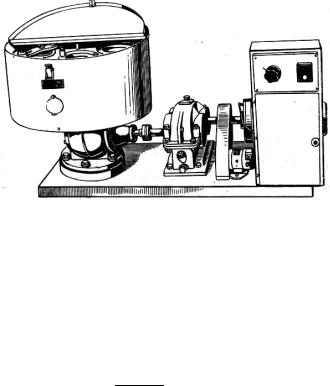

Центробежный размольный аппарат (рис. 16) имеет шесть размольных (бронзовых) стаканов, на внутренней поверхности сделана мелкая насечка. Внутрь стакана вложены рифленые размольные цилиндры, с помощью которых осуществляется размол.

Размольные стаканы укрепляются в гнездах вращающегося диска. При вращении диска вращаются и размольные стаканы, в которых рифленые цилиндры под влиянием центробежной силы прижимаются к внутренней стенке стакана. Размол целлюлозы в ЦРА производится при концентрации от массы 6 % и постоянном числе оборотов главного вала 150 об/мин одновременно в шести, трех или двух стаканах.

125

Рис. 16. Центробежно-размольный аппарат (ЦРА)

Подготовка и размол целлюлозы производятся следующим образом.

В каждый стакан загружается точно по 16 г целлюлозы в расчете на абсолютно сухое волокно. Перед размолом целлюлоза должна в течение 30 мин набухать в воде, залитой в стакан в таком количестве, чтобы концентрация массы составляла 6 %. Например, при влажности целлюлозы 10 % масса каждой навески должна быть равна

16 100 17,8 ã.

100 10

Целлюлозу загружают в размольные стаканы и заливают в них воду в количестве, необходимом для получения концентрации мас-

сы 6 %.

Если загружено 17,8 г целлюлозы (влажность 10 %), то для получения концентрации массы 6 % в размольный стакан нужно залить

16 |

|

100 6 |

1,8 249 ì ë |

воды. Стаканы закрывают крышками и по- |

|

|

6 |

|

|

мещают в гнезда ЦРА.

Через 30 мин от начала заливки воды, т.е. после предварительного набухания, плавно включают ЦРА и в течение 20 мин проводят размол целлюлозы при скорости 80 об/мин. Дальнейший

126

размол ведут при 150 об/мин до заданной степени помола, принятой стандартом (обычно 60 °ШР), и фиксируют время размола.

Категорически запрещается вести размол при открытой крышке кожуха ЦРА и резко увеличивать его скорость. Открывать крышку ЦРА можно только после полной остановки аппарата.

Температура в помещении для размола должна быть (20 ± 5) °С. Степень помола целлюлозы определяют на аппарате СР-2 (см. рис. 2). Для определения степени помола необходимо содержимое размольного стакана тщательно перемешать и специальным ковшиком отобрать пробу. При концентрации массы 6 % ковшик вмещает 2 г абсолютно сухого волокна. Если такого ковшика нет, то можно отвесить на технических весах 83,33 г массы, где также будет содержаться 2 г абсолютно сухого волокна. Из отобранной пробы приготовить 1 л суспензии и определить степень помола.

Если степень помола окажется ниже заданной, то необходимо остатки массы на сетке аппарата СР-2 количественно собрать, присоединить их к исходной пробе, соблюдая постоянство ее концентрации, и продолжать размол.

После получения требуемой степени помола размолотую массу извлекают из стакана и приступают к изготовлению отливок.

4.10.2. Изготовление отливок целлюлозы

Отливки целлюлозы должны изготавливаться в стандартных условиях на листоотливном аппарате ЛА-1 с вакуум-сушильной камерой. При работе на указанном аппарате нужно строго соблюдать правила техники безопасности и следующие условия:

–концентрация массы, поступающей в листоотливной аппарат, должна составлять 0,45…0,50 %;

–отливки изготавливать на сетке № 40;

–масса сухих отливок должна составлять (75 ± 1) г/см2;

–отливки, получаемые на аппарате ЛА-1, должны высушиваться в сушильной камере при вакууме 93,1 кПа (700 мм рт. ст.) и при температуре обогревающей воды 95…97 °С.

127

Размолотую массу разбавляют водой до концентрации 0,45…0,50 %, размешивают на мешалке и при непрерывном перемешивании отбирают необходимое количество массы.

Поверхность сетки листоотливного аппарата составляет 0,0314 м2. Если требуется приготовить отливки массой 1 м2 75 г, то на одну отливку необходимо взять 75 · 0,0314 = 2,36 г абсолютно су-

хого волокна при концентрации массы 0,5 % – 2,36 1000,5 472 ì ë.

Вначале готовят одну отливку и проверяют ее массу. Если масса отливки соответствует требуемой массе 1 м2, то готовят остальные отливки. Если она больше или меньше нужного, то рассчитывают уточненный объем суспензии на одну отливку. Например, масса отливки получилась 2,2 г; тогда следует увеличить объем суспензии на

одну отливку до величины 472 2,36 = 506 ì ë.

2,2

Приготовляют 5…6 отливок – их достаточно для испытаний данного образца.

4.10.3. Определение физико-механических показателей целлюлозы

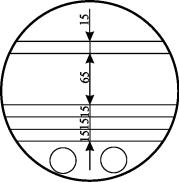

Для определения физико-механических показателей отбирают отливки с ровным просветом и специальным ножом вырезают из них полоски согласно схеме, изображенной на рис. 17. Затем полоски из целлюлозных отливок выдерживают в условиях кондиционирования в течение 3 ч при температуре воздуха (20 ± 50) °С и относительной его влажности 65 ± 2 %. В случае невозможности создания указанных условий в помещении допускается применение специальных шкафов или эксикаторов, обеспечивающих требуемые условия кондиционирования воздуха. Определение механических свойств проводят согласно действующим стандартам и результаты, выраженные средним арифметическим из всех определений для каждого показателя, сводят в общую таблицу.

128

Для целлюлозных отливок обычно определяется:

– разрывная длина, м (при испытании целлюлозы длина полосок между клеммами динамометра должна составлять

100мм);

–растяжение, или удлинение, целлюлозы до момента разрыва, %;

– сопротивление излому, число двойных перегибов;

– сопротивление продавливанию, Па;

– сопротивление раздиранию, Н.

Определение сопротивления разрыву (ГОСТ 1924-1–96). Пока-

затель сопротивления разрыву является наиболее широко распространенной прочностной характеристикой бумаги и надежным признаком пригодности ее для тех или иных целей.

Сопротивление разрыву выражается величиной разрывного усилия в ньютонах с указанием ширины полоски или показателем разрывной длины в метрах (или километрах), т.е. такой расчетной длиной полоски бумаги, при которой она, будучи свободно подвешена за один конец, разрывается у точки подвеса под влиянием силы собственной тяжести.

Этот показатель весьма условный и несовершенный, однако он широко принят в практике мировой бумажной промышленности.

Сопротивление бумаги разрыву определяется с помощью динамометров разного типа, принцип работы которых одинаков.

Для расчета разрывной длины необходимо иметь разрывное усилие, массу и длину испытуемой полоски бумаги.

Исходя из определения понятия разрывной длины, можно составить соотношение (формулу Гойера)

129

Ll mP ,

откуда

L Plm ,

где L – разрывная длина, м; l – длина полоски, м;

Р – разрывное усилие, гс;

m – масса испытуемой полоски, г.

Ширина полоски не учитывается, длина ее также не имеет существенного значения, но поскольку бумага является структурно неоднородным материалом, то по стандартным условиям испытания расстояние между зажимами должно быть 0,18, а ширина 0,015 м.

Разрывная длина может быть рассчитана также и на основании данных разрывного усилия и массы 1 м2 бумаги. В этом случае предыдущая формула, преобразованная применительно к полоске бумаги длиной 1 м, будет иметь следующий вид (формула Гартига):

L1 gPb ,

откуда

L gPb ,

где L – разрывная длина, м;

Р – разрывное усилие, Н (гс); g – масса 1 м2 бумаги, г;

b – ширина полоски, м.

Разрывная машина РМБ-30-2М приведена на рис. 18. Разрывная машина состоит из маятникового силоизмерителя,

механизма измерения удлинения и регулируемого электропривода с магнитным усилителем.

130