Ратушный Методы получения епитаксиалных гетерокомпозиций 2012

.pdfЛегирующая примесь может быть как p-, так и n-типа. Возможны два способа легирования. В первом случае после испарения примесные атомы достигают поверхности и встраиваются в кристаллическую решетку. Наиболее часто применяемые примеси (As, Р, B) испаряются или слишком быстро или слишком медленно для эффективного управления. В результате чаще прибегают к употреблению сурьмы (Sb), галлия (Ga) или алюминия (Al). В этом способе следует учитывать температурную зависимость коэффициента аккомодации (см. гл. 4). Малые значения этого коэффициента соответствуют высокой вероятности десорбции примеси с поверхности подложки. Это затрудняет встраивание примесей в растущий слой. С учетом данной температурной зависимости необходимо точно поддерживать температуру подложки. Данный метод имеет большие возможности для легирования эпитаксиальных слоев. Имеются данные о получении уровня легирования в диапазоне от 1013 до 1019 см –3 с однородностью по подложке ±1 %.

В другом способе легирования используется ионная имплантация. В этом случае применяются слаботочные (1 мкА) ионные пучки с малой энергией. Низкая энергия этого процесса позволяет внедрять примесь на небольшую глубину под поверхность растущего слоя, где она встраивается в кристаллическую решетку. Этот способ позволяет использовать такие примеси как бор (B), фосфор (P) и мышьяк (As). Процесс МЛЭ проходит в сверхвысоком вакууме, что упрощает процесс ионной имплантации и позволяет управлять ионными пучками во время наращивания слоя.

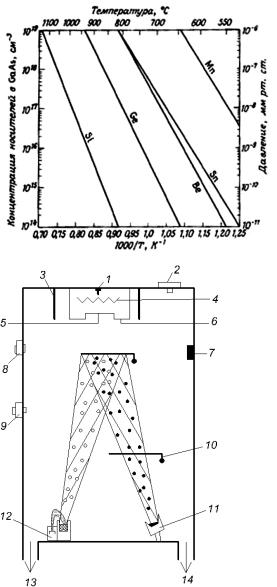

На рис. 5.6 представлены графики зависимости концентрации легирующей примеси в выращиваемых соединениях AIIIBV от температуры эффузионной ячейки этой примеси при скорости поступления элемента третьей группы 3 1015 см-2 с-1.

На рис. 5.7 приведена схема установки для осуществления МЛЭ кремния на установке «Катунь» [32].

Сущность процесса состоит в испарении кремния и одной или нескольких легирующих примесей. Низкое давление паров кремния и легирующих примесей гарантирует их конденсацию на относительно холодной подложке. Процесс проходит в сверхвысоком вакууме при давлении 10–6–10-8 Па. Длина свободного пробега атомов составляет 5 106 см. Скорость роста эпитаксиального слоя составляет от 0,01 до 0,3 мкм/мин.

101

Рис. 5.6. Зависимость концентрации легирующей

примеси в полупроводнике AIIIBV от температуры

эффузионной ячейки этой примеси [29]

Рис. 5.7. Установка для МЛЭ кремния [32]:

1 – термопара; 2 – кварцевый кристалл – измеритель толщины; 3 – тепловой экран; 4 – нагреватель подложки; 5 – подложка;

6 – держатель; 7 – окно для визуального наблюдения; 8 – масс-спектрометр;

9 – ионизационный вакууметр;

10 – механический затвор;

11 – источник сурьмы;

12 – электронная пушка, разогревающая тигель с кремнием; 13 – титановый геттерный насос; 14 – турбомолекулярный насос

Основой установки является вакуумная система. Так как в процессе МЛЭ требуется поддерживать высокий вакуум, установки снабжаются вакуумными шлюзами для смены образцов, что обес-

102

печивает высокую пропускную способность при смене пластин и исключает возможность проникновения атмосферного воздуха. Для десорбции атмосферных газов со стенок системы требуется длительный отжиг в вакууме. Для обеспечения высокого качества и чистоты растущего слоя необходимо низкой давление. Этого добиваются, используя безмасляные средства откачки (например, титановый геттерный насос).

Испарение кремния осуществляется не путем нагрева тигля, как для легирующих элементов, а за счет нагрева электронным лучом, т.к. температура плавления кремня относительно высока.

Основной проблемой МЛЭ кремния является очистка поверхности кремниевой подложки. От различных загрязнений подложку очищают пучками ионов аргона с энергией 1 кэВ с последующим термическим отжигом при температурах 1120 К. Это позволяет поверхности рекристаллизоваться и освобождает захваченные поверхностью атомы аргона. Однако, если поверхность подложки покрыта естественным оксидом, травление приводит к сильному повреждению поверхности.

В работе [32] предложена методика воспроизводимого получения чистых кремниевых поверхностей высокого кристаллического совершенства. Сначала подложки прогревают при 870 К в течение пяти минут, далее две минуты осуществляется прогрев при 1170 К. Следующий шаг – травление ионами аргона (1 кэВ, 20 мкКл/см2) и отжиг при 1370–1520 К в течение трех минут. Охлаждение осуществляется со скоростью 10 К/мин.

Основной недостаток этого метода – это сравнительно высокая температура отжига. Если в структуре содержится легированный слой, может произойти размытие профилей легирования.

Как уже отмечалось, важное значение в технологии получения качественных эпитаксиальных гетероструктур является предварительная обработка подложки. Предэпитаксиальная обработка подложки при использовании метода МЛЭ осуществляется двумя способами [32].

1. Высокотемпературный отжиг при температуре 1000 – 1250 ºС длительностью до 10 минут. При этом за счет испарения или диффузии внутрь подложки удаляется естественный окисел и адсорбированные примеси.

103

2. Очистка поверхности с помощью пучка низкоэнергетичных ионов инертного газа. Этот способ дает лучшие результаты. Для устранения радиационных дефектов проводится кратковременный отжиг при температуре 800–900 ºС.

В промышленности, научно-исследовательских лабораториях широкое распространение в настоящее время получили автоматизированные многомодульные комплексы для молекулярно-лучевой эпитаксии.

Модуль – это часть установки, выделенная по функциональным и конструктивным признакам. Модули подразделяются на технологические и вспомогательные. Каждый технологический модуль предназначен для проведения определенного технологического процесса (очистка подложек и анализ состояния их поверхности, эпитаксия полупроводниковых пленок, осаждение металлов и диэлектриков и т.д.). Вспомогательными модулями являются, например, модуль загрузки–выгрузки подложек, модуль предварительной откачки вакуумных камер и др. Комплекс для МЛЭ в зависимости от технологических задач может быть укомплектован различным количеством специализированных модулей, соединенных между собой шлюзовыми устройствами и системой перемещения подложек и образцов из одного модуля в другой без нарушения вакуума.

Тенденции развития разработок в направлении создания установок для МЛЭ связаны с все более широким применением встроенного аналитического оборудования и автоматизацией технологического процесса, что позволяет улучшить воспроизводимость свойств выращиваемых эпитаксиальных структур и создавать сложные многослойные структуры.

Рассмотрим конкретный пример реализации модульного принципа построения комплекса МЛЭ, разработанного в Институте физики полупроводников СО РАН (г. Новосибирск). На рис. 5.8 представлена упрощенная схема вакуумно-механической системы этого комплекса. Комплекс состоит из трех технологических модулей – модуль анализа и подготовки подложек (ПАП), эпитаксии полупроводниковых соединений (ЭПС) и эпитаксии элементарных полупроводников, металлов и диэлектриков (ЭПМ). Вакуумномеханическая система комплекса включает также модуль загрузки

104

и выгрузки подложек (ЗВП), систему транспорта подложек, систему предварительной откачки и получения сверхвысокого вакуума.

Рис. 5.8. Схема многомодульной установки для МЛЭ [31]:

ПАП – модуль подготовки и анализа подложек; ЭПМ – модуль эпитаксии элементарных полупроводников, металлов и диэлектриков; ЭПС – модуль эпитаксии полупроводниковых соединений; ЗВП – модуль загрузки и выгрузки подложек; МС – масс-спектрометры; ЭОС – электронный оже-спектрометр; ДОБЭ – дифрактометры отраженных быстрых электронов; Э – люминесцентные экраны; ИП – ионная пушка; ТИ – тигельные испарители; ЭЛИ – электроннолучевые испарители

Аналитическое оборудование комплекса представлено в модуле ПАП встроенным оже-спектрометром и ионной пушкой для очистки подложек и оже-профилирования.

Каждый из блоков ЭПС и ЭПМ содержит масс-спектрометр для контроля остаточных газов и молекулярных пучков и дифрактометр отраженных быстрых электронов для контроля структуры и морфологии эпитаксиальных слоев в процессе роста. Помимо ва- куумно-механической системы в комплекс входит автоматизированная система управления технологическим процессом, позволяющая независимо и одновременно управлять технологическими процессами как под контролем оператора, так и в автоматическом режиме.

Блок электронно-лучевых испарителей (ЭЛИ) предназначен для получения молекулярных потоков веществ, имеющих высокую температуру испарения, или требующих испарения из автотигля

105

из-за большой активности. Блок ЭЛИ включает в себя криопанель, два электродно-лучевых испарителя и две молекулярные ячейки Кнудсена. Работа и конструкция ячеек Кнудсена аналогична ячейкам, входящим в блок молекулярных источников. Отличие заключается в том, что в блоке ЭЛИ они имеют индивидуальную криопанель с вводом воды. Каждый ЭЛИ имеет индивидуальную заслонку в виде раздвигающихся шторок для прерывания молекулярных потоков на подложку. Управление ими возможно либо вручную – винтом, либо сжатым воздухом – автоматически через привод заслонки.

Для определенности рассмотрим устройство ЭЛИ с кремниевым автотигелем (рис. 5.9). Основой ЭЛИ является катодный узел, который собран на керамическом изоляторе. На катодный узел подается ускоряющее отрицательное напряжение до 10 кВ. Поворот и фокусировка электронного пучка в центр кристалла производится постоянным магнитным полем самарий-кобальтовых магнитов, укрепленных под корпусом испарителя. Магнитное поле в области электронного пучка создается магнитопроводом и должно иметь магнитную индукцию над кристаллом 2 10-2 Тл. Катодный узел основной части ЭЛИ состоит из молибденовых ускоряющего, фокусирующего, отражающего электродов и вольфрамового катода.

Рис. 5.9. Схема ЭЛИ [29]: 1 – ускоряющий электрод; 2 – фокусирующий электрод;

3 – катод; 4 – отражающий электрод;

5 – кристаллы кремния; 6 – корпус испарителя; 7 – кремниевый экран

106

Все части катодного узла, кроме ускоряющего электрода, находятся под высоким отрицательным напряжением. Последний крепится к корпусу ЭЛИ и, следовательно, играет роль вытягивающего электрода. Кремниевая мишень диаметром 60 или 30 мм и высотой 10 мм размещена в водоохлаждаемом корпусе, пьедесталом для нее служит кремниевый диск диаметром 30 мм и высотой 18 мм. Поток электронов разогревает центральную часть до плавления.

Применение магнитного поля для фокусировки электронного пучка позволяет сделать катодный узел невидимым с места расположения подложек. Тем самым устраняется возможность попадания продуктов ионного распыления на подложку и в эпитаксиальную пленку.

Скорость осаждения можно изменить управлением мощности электронной бомбардировки, изменяя величину «озера» расплавленного кремния. Для предотвращения загрязнения испаряемого материала это «озера» не должно выходить за границу кристалла, т.е. сам кристалл является тиглем, и таким образом реализуется режим «автотигля». Управление мощностью осуществляется изменением тока эмиссии при неизменном ускоряющем напряжении. Для предотвращения контакта расплавленного германия с материалом ЭЛИ из-за невозможности достижения режима «автотигля» в случае испарения германия используется тигель из графита высокой чистоты.

Модуль загрузки-выгрузки (ЗВП) предназначен для загрузки, выгрузки и транспортирования подложек в сверхвысоковакуумную установку. В модуле также производится первичное обеззараживание подложек. Модуль загрузки-выгрузки содержит в себе вакуумную камеру загрузки-выгрузки укрепленную на столе. К вакуумной камере подсоединен насос. Вакуумная камера содержит загрузочные манипуляторы, на которые установлены кассеты с подложками. На камере установлены датчики давления для измерения форвакуума и сверхвысокого вакуума, натекатель для пуска сухого азота при вскрытии камеры. Камера ЗВП имеет смотровые окна, служащих для наблюдения за процессом перегрузки подложек с манипулятора на рейку, и фиксатор, служащий для фиксации положения в позиции перехвата.

Работа модуля осуществляется следующим образом. С помощью натекателя в камеру напускают сухой азот до давления, рав-

107

ного атмосферному, вскрывают загрузочные манипуляторы, и поднимают их по направляющим в верхнее положение, где они крепятся фиксатором. На манипуляторы устанавливают кассеты, заполненные подготовленными подложками. В модуле загрузки на манипуляторы устанавливают пустые кассеты. После размещения кассет переводят манипуляторы в положение «0» по шкале указателя позиций, устанавливают прокладки, опускают манипуляторы в рабочее положение и герметизируют [29].

Далее производят откачку и обезгаживание камер модулей. После заливки криопанели жидким азотом и получения в камере давления на уровне 1,3 10-7 Па модуль готов к передаче подложек в блок ЭПС или ЭПМ.

5.4. Перспективы развития и применения метода

Метод МЛЭ используется для изготовления пленок и слоистых структур при создании приборов на GaAs и AlxGa1-xAs. К таким приборам относятся лавиннопролетные диоды, переключающие СВЧ-диоды, полевые транзисторы с барьером Шоттки, интегральные оптические структуры.

Метод молекулярно-лучевой эпитаксии перспективен для твердотельной электроники создания СВЧ-приборов и оптических твердотельных приборов и схем, в которых существенную роль играют слоистые структуры субмикронных размеров. При этом особое значение придается возможности выращивания слоев с различным химическим составом. Для практического использования эпитаксиальных наногетероструктур разрабатываются также технологии МЛЭ для получения мощных элементов СВЧ-техники гигагерцового диапазона.

Развитие и совершенствование технологии МЛЭ обуславливает сегодня развитие нанотехнологий. Использование МЛЭ совместно с современными методами электронно-лучевой литографии, зондовой нанолитографии и диагностики полупроводниковых нанообъектов методами просвечивающей электронной микроскопии, сканирующей туннельной микроскопии атомного разрешения и атом- но-силовой микроскопии обеспечивает качественно новый уровень разработки элементов кремниевой и гетероструктурной электроники. Оказывается возможным не только улучшение основных пара-

108

метров известных устройств, но и создание принципиально новых элементов наноэлектроники с использованием квантовых эффектов. Нанотехнологии, использующие эффекты самоорганизации, молекулярной и атомной самосборки («снизу-вверх» по шкале размеров) станут альтернативой развитию существующих методов оптической, электронной и зондовой нанолитографии, применяемых при изготовлении нанообъектов за счет уменьшения размеров макрообъектов («сверху-вниз» по шкале размеров) [4, 18, 38].

Возможности метода МЛЭ поистине безграничны, в том числе и в создании полупроводниковых лазеров с вертикальным резонатором (ЛВР), которые отличаются от обычных полосковых полупроводниковых лазеров расположением брэгговских зеркал лазерного резонатора параллельно плоскости полупроводниковой пластины. В настоящее время ЛВР демонстрируют предельные возможности не только полупроводниковых излучателей, но и всей лазерной техники: ЛВР характеризуются низкими значениями порогового тока, высокой частотой токовой модуляции − десятки гигагерц и сверхминиатюрностью.

Следует подчеркнуть, что именно метод МЛЭ позволяет с высокой точностью выращивать лазерную структуру, содержащую несколько сотен слоев нанометровой толщины и образующих зеркала резонатора, легированные слои для инжекции носителей заряда в области зеркал и активные слои с квантовыми ямами. В качестве основного средства диагностики использован метод дифракции быстрых электронов in situ, который позволяет контролировать с высокой точностью процесс формирования каждого моноатомного слоя выращиваемой гетероструктуры за счет регистрации периодических процессов зарождения, роста и слияния двумерных островков осаждаемого материала.

Вопросы для самопроверки

1.Указать преимущества и недостатки метода МЛЭ по сравнению с методами жидкофазной эпитаксии и химическими методами эпитаксии из газовой фазы.

2.Раскройте суть метода МЛЭ. Эпитаксиальные слои каких соединений можно получать данным методом?

3.Какие физические процессы лежат в основе метода МЛЭ?

109

4.С какой целью применяются эффузионные ячейки? Укажите принцип их работы. Как осуществляется испарение тугоплавких материалов?

5.Какое оборудование применяется для анализа структуры, состава и морфологии растущих слоев при МЛЭ? Дайте краткую характеристику и принцип действия данного оборудования.

6.Какие требования предъявляются к вакуумным условиям в рабочей камере установки МЛЭ? Как эти требования обеспечиваются на практике?

7.При каких условиях реализуется направленный массоперенос молекул веществ к подложке при МЛЭ?

8.Чем обусловлено фоновое легирование при МЛЭ? Каким образом можно уменьшить фоновое легирование?

9.В чем основное различие в схемах установок МЛЭ «ЦНА 25» и «Катунь»?

10.Как осуществляется подготовка подложек к эпитаксии при МЛЭ?

11.Поясните принцип работы автоматизированных многомодульных комплексов для молекулярно-лучевой эпитаксии.

12.Каким образом осуществляется легирование эпитаксиальных слоев при эпитаксии методом МЛЭ? Каковы особенности легирования при МЛЭ по сравнению с химическими методами эпитаксии из газовой фазы?

13.Объясните назначение основных элементов технологической установки для МЛЭ, и принцип ее работы. Каким образом обеспечивается возможность получения наноструктур?

14.Укажите перспективы развития технологии МЛЭ.

110