Учебное пособие 800665

.pdf

В эти отверстия для увеличения теплоизоляционных свойств блока вставляются вкладыши из пенополистирола.

При укладке блоки укладываются на цементное молочко. В соответствие с проектом в опалубку устанавливается горизонтальная и вертикальная арматура. Оставшиеся пустоты заполняются бетоном так, чтобы холодные швы оставались внутри блока. Сборно-монолитное перекрытие сооружают на предварительно выполненном армированном поясе.

Достоинством технологии «Симпролит» является паропроницаемость стен и их огнестойкость

Основные технические характеристики опалубки «Симпролит» приведены в табл. 54.

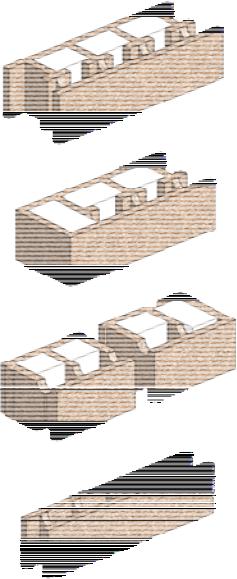

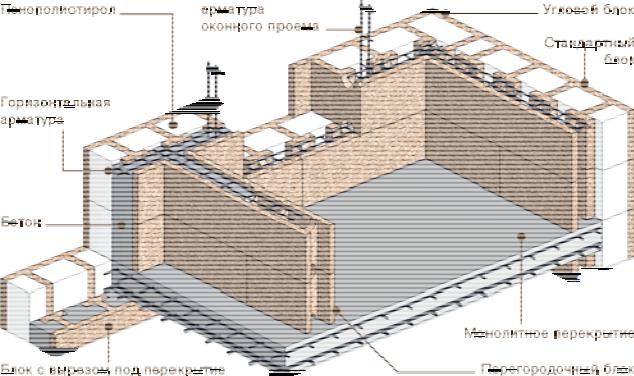

Щепоцементные блоки «Durisol» являют-

ся несъемной опалубкой вертикальных строительных конструкций: несущих наружных стен, внутренних несущих стен, перегородок. Строи-

тельные блоки (рис.40а) устанавливают друг на друга со смещением в половину блока на предварительно выравненный фундамент без примене-

ния связующих строительных растворов в четыре ряда, после чего полости блоков заполняют бетонной смесью, предварительно установив металлические стержни диаметром 8 мм. Затем устанавливают следующие четыре ряда и процесс повторяется. Каждый ряд блоков устанавливается на торчащую из нижнего ряда вертикальную арматуру и вновь укладывают продольную арматуру. В результате внутри щепоцементной стены получается монолитная бетонная решетка с

мощными вертикальными несущими столбами и  горизонтальными рядными перемычками

горизонтальными рядными перемычками

(рис.52).

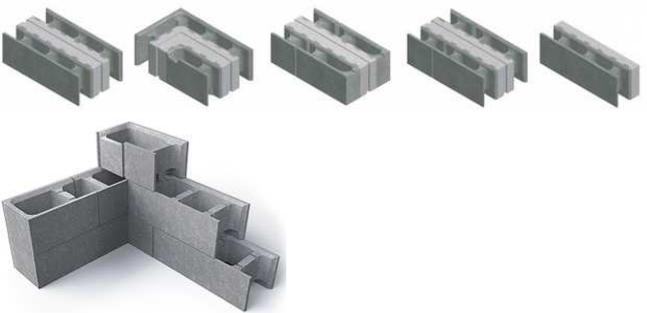

Стандартные рядные блоки (N) имеют длину 500 мм и высоту 250 мм, вес от 6 до 15 кг.

Толщина, в зависимости от назначения, для раз-

личных серий равна 100,150, 220, 250, 300 и 375

мм. Помимо стандартных блоков, в типоразмер каждой серии входят универсальные (U) (для формирования углов и проёмов) и дополнитель-

ные (EA) (доборные) – для дополнения размера,

длины с целью обеспечения перевязки швов. Рис. 51. Внешний вид блоков

Durisol

Есть блоки для внешних стен с уже встроенными утеплительными вкладышами из пенополистирола (рис. 51).

61

Рис. 52. Конструкция стены в несъемной опалубке из щепоцементных блоков

В наименовании блоков цифры, следующие за буквенным обозначении серии, указывают соответственно: габаритную толщину блока, ширину внутренней полости блока (толщину внутреннего каркаса после укладки бетонной смеси).

Например, тип DM 15/9 означает, что габаритная толщина блока 15 см, ширина внутренней полости бетонирования – 9 см; тип DM 22/15 – габаритная толщина 22 см, внутренняя полость под бетонирование – 15 см.

Опалубка серии:

DM – для возведения внутренних несущих стен и перегородок

DSs – для наружных стен со встроенными теплоизоляционными вкладышами;

DMi – с повышенной плотностью материала для внутренних несущих и наружных стен;

DSi – с высокими акустическими характеристиками для шумоизоляционных конструкций.

Основные технические характеристики опалубки «Durisol» представлены

втабл. 51.

62

Теплоизоляционные блоки «Lammi» (рис. 53) состоят из полых бетон-

ных оболочек и закреплённого штифтами между ними слоя пенополистирола. Блоки укладываются без применения раствора, конструкция армируется, теплоизоляционные стыки уплотняются полиуретановой пеной. В конце процесса полости конструкции полностью заполняются бетонной массой.

Также имеются блоки формовые (рис. 53б) и блоки для перегородок (рис. 40д).

а

б

Рис. 53. Блоки системы «Lammi»:

а – теплоизоляционные блоки; б – формовые блоки

Технические характеристики опалубки из блоков «Lammi» приведены в табл. 54.

4.1.5. Контроль качества при производстве опалубочных работ

Установленную опалубку принимает мастер или прораб. Проверяют соответствие форм и геометрических размеров опалубки рабочим чертежам, соответствие осей опалубки разбивочным осям конструкций, вертикальность и горизонтальность опалубки, плотность стыковых соединений элементов опалубки между собой и с ранее уложенным бетоном, качество установки поддерживающих элементов, элементов крепления и т.п.

Положение осей объёмно-переставной, крупнощитовой и катучей опалубок проверяют после каждой их перестановки или перемещения.

При использовании термоактивной опалубки перед каждым оборотом контролируют сохранность утеплителя, надёжность изоляции нагревателей, работоспособность токоприёмников и систем электроснабжения.

Точность монтажа опалубки принимают в соответствии с ГОСТ 21778-81; 21779-82; ГОСТ 21780-2006. Класс точности изготовления опалубки должен быть на 1-2 класса выше необходимого класса точности монтажа опалубки или назначаться с учётом технологических допусков, регламентируемых СП 7013330.2012. Необходимые допуски представлены в табл. 17, 18.

63

Таблица 17

Технологические отклонения, допустимые в процессе производства опалубочных работ

|

Отклонения в размерах и положении опалубки |

Значения, мм |

|

|

|

|

1 |

2 |

|

|

|

|

I. Скользящая и переставная опалубки |

|

|

|

|

1. |

Смещение осей стенок опалубки относительно проектных осей |

|

|

бетонируемой в ней конструкции: |

|

|

- фундаментов |

15 |

|

- стен и колонн |

8 |

|

- балок, прогонов, арок |

10 |

2. |

Наибольшая разность отметок поверхностей верхних кружал |

|

|

или поверхности рабочего пола на расстоянии: |

|

|

- до 3 м |

+/- 10 |

|

- от 3 м и более |

+/- 15 |

3. |

Отклонения от вертикали стоек домкратных рам и осей дом- |

не допускается |

|

кратов скользящей опалубки |

|

4. |

Наибольшая разность в отметках ригелей однотипных дом- |

+/- 4-10 |

|

кратных рам |

|

5. |

Изменение конусности скользящей опалубки на одну сторону |

+4; - 2 |

|

|

|

6. |

Отклонение расстояния между щитами опалубки |

+/- 5 |

|

|

|

7. |

Смещение осей домкратов от оси конструкции |

2 |

|

|

|

8. |

Отклонение расстояний между домкратами |

10 |

|

|

|

9. |

Перепады поверхностей инвентарной опалубки, в т.ч. стыко- |

|

|

вых |

+/- 2 |

|

- для конструкций под окраску |

+/- 1 |

|

- для конструкций под оклейку обоями |

|

10. |

Смещение осей перемещаемой или переставной опалубки от- |

10 |

|

носительно осей сооружения |

|

11. |

Строительный подъем: |

|

|

- арок и сводов |

5 мм на 1 м |

|

- перекрытий пролетом более 4 м |

3 |

12. |

Расстояние между опорами изгибаемых элементов опалубки и |

|

|

связевыми вертикальных поддерживающих конструкций: |

|

|

- на 1 м длины |

25 |

|

- на весь пролет, не более |

75 |

13. |

Расстояние от вертикали или проектного наклона плоскостей |

|

|

опалубки и линий их пересечений: |

|

|

- на 1 м |

5 |

|

- на всю высоту: |

|

|

фундаментов |

20 |

|

стен и колонн высотой до 5 м |

10 |

|

то же, более 5 м |

15 |

|

балок и арок |

5 |

64

Окончание табл. 17

|

1 |

2 |

|

|

|

|

II. Разборно-переставные опалубки. |

|

|

|

|

Деревянная и фанерная опалубка |

|

|

1. |

Отклонение от проектных размеров по длин и ширине щита |

+5 |

2. |

Разница в тощине смежных досок нестроганой опалубки |

+/- 2 |

3. |

То же, строганой |

+/- 0,5 |

Стальная и деревометаллическая опалубка |

|

|

4. |

Отклонения от минимальных размеров по длине и ширине |

+/- 1 |

|

щитов и каркасов для них |

|

5. |

Отклонение кромок щитов от прямых линий |

+/- 2 |

6. |

Отклонения в расположении отверстий для соединительных |

+/- 2 |

|

элементов (клиньев, ботов, урюков, скоб и т.п.) |

|

7. |

Отклонения от номинальных размеров по длине стальных |

+/- 4 |

|

схваток |

|

8. |

Отклонения кромок схваток |

+/- 2 - +/-4 |

9. |

Уменьшение высоты поперечных сечений изгибаемых эле- |

не допускается |

|

ментов |

|

Таблица 18

Точность изготовления и установки опалубки (СП 70.13330.2012)

|

Предельные |

Контроль |

|

Технические требования |

(метод, объем, |

||

отклонения |

|||

|

вид регистрации) |

||

|

|

||

1 |

2 |

3 |

|

Точность изготовления опалубки: |

По рабочим чертежам |

Технический |

|

- инвентарной |

и техническим усло- |

осмотр, |

|

|

виям (ТУ) |

регистрационный |

|

- пневматической |

По ТУ |

||

|

|||

Уровень дефектности |

Не более 1,5 % |

Измерительный |

|

|

|

|

|

Точность установки инвентарной опа- |

Перепады поверхно- |

|

|

лубки: |

стей: |

|

|

- для конструкций под окраску без |

не более 2 мм |

Измерительный; |

|

шпатлевки |

|

Всех элементов; |

|

- для конструкций под оклейку обоями |

не более 1 мм |

Журнал работ |

|

- для конструкций, к поверхности не |

по проекту |

|

|

предъявляются требования точности |

|

|

|

|

|

|

|

Точность установки и качество поверх- |

Определяется качест- |

То же |

|

ности несъемной опалубки |

вом поверхности об- |

||

лицовки |

|

||

|

|

||

Точность установки несъемной опалуб- |

|

|

|

ки, выполняющей функции внешнего |

По проекту |

То же |

|

армирования |

|

|

65

|

|

|

Окончание табл. 18 |

|

|

1 |

2 |

3 |

|

Прогиб собранной опалубки: |

|

|

|

|

- вертикальных поверхностей |

1/400 пролета |

Измерительный |

|

|

- перекрытий |

1/500 пролета |

|

|

|

|

|

|

|

|

|

Минимальная прочность бетона |

|

|

|

|

|

|

|

|

Ненагруженных монолитных конструк- |

|

Измерительный по |

|

|

ций при распалубке поверхностей: |

|

ГОСТ 10180-2012 |

|

|

- вертикальных при условии сохранения |

0,2-0,3 МПа |

«Бетоны. Методы |

|

|

формы |

|

определения проч- |

|

|

- горизонтальных и наклонных при про- |

|

ности по контроль- |

|

|

лете: |

|

ным образцам»; не |

|

|

|

до 6 м |

70% проектной |

менее одного раза |

|

|

более 6 м |

80% проектной |

на весь объем рас- |

|

|

|

|

палубки; журнал |

|

|

|

|

работ |

|

|

|

Определяется рас- |

|

|

Загруженных конструкций в т.ч. от вы- |

четом и согласовы- |

То же |

|

|

шележащей бетонной смеси |

вается с проектной |

|

||

|

|

организацией |

|

|

Конструкций из бетона на пористых за- |

|

|

|

|

полнителях: |

|

|

|

|

- теплоизоляционного |

0,5 МПа |

То же |

|

|

- конструкционно-теплоизоляционного |

1,5 МПа |

|

||

То же |

|

|||

- армированного |

3,5 МПа, но не ме- |

|

||

|

|

нее 50% проектной |

То же |

|

|

|

прочности |

|

|

- предварительно-напряженного |

14 МПа, но не ме- |

То же |

|

|

|

|

нее 70% проектной |

|

|

|

|

прочности |

|

|

4.1.6. Техника безопасности при производстве опалубочных работ

Опалубку для устройства монолитных конструкций изготавливают и эксплуатируют в строгом соответствии с Проектом производства работ (ППР).

При установке и разборке опалубки на строительной площадке следует руководствоваться следующими правилами [1, 2]:

-опалубки должны осматриваться, устанавливаться и разбираться под наблюдением бригадира, мастера или прораба;

-должна быть обеспечена надёжность поддерживающих устройств, настилов, ограждений, трапов;

-не допускается размещение на опалубке оборудования и материалов, не предусмотренных ППР, а также пребывание людей, не участвующих в производстве работ;

66

-при установке опалубки в несколько ярусов каждый последующий ярус устанавливают только после закрепления предыдущего;

-должно быть исключено одновременное производство работ на двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, козырьков, навесов и т.п.);

-при работе на высоте более 1,3 метра необходимо устройство ограждений или обеспечение рабочих предохранительными поясами с карабинами;

-высота ограждений лесов, подмостей, стремянок не менее 1м;

-высота проходов на лесах должна быть не менее 1,8 м. Опалубка перекрытий ограждается по всему периметру;

-устанавливать крупнопанельные опалубки механизированным способом разрешается лишь в том случае, если все элементы составляют жёсткую систему;

-приготовление и нанесение смазок на поверхность опалубки необходимо выполнять с соблюдением всех требований санитарии и охраны труда;

-в местах складирования элементов опалубки ширина проходов должна быть не менее 1 м;

-опалубочные щиты, элементы лесов и других приспособлений подают к месту установки в пакетах или специальных контейнерах. Пакеты охватывают стропами не менее чем в двух местах;

-разборка опалубки должна производиться после достижения бетоном заданной прочности по разрешению производителя работ (в особо ответственных конструкциях – главного инженера);

-распалубку следует производить в последовательности, предусмотренной ППР, приняв меры против случайного падения или обрушения элементов опалубки;

-разборку лесов следует начинать с верхних ярусов. При силе ветра более 6 баллов работы не производят;

-на время бетонирования назначают дежурного рабочего, который периодически (один-два раза в час) осматривает опалубку на предмет установления дефектов, которые можно устранить в течение одного-двух часов после укладки бетонной смеси.

67

4.2.Арматурные работы

4.2.1.Общие положения

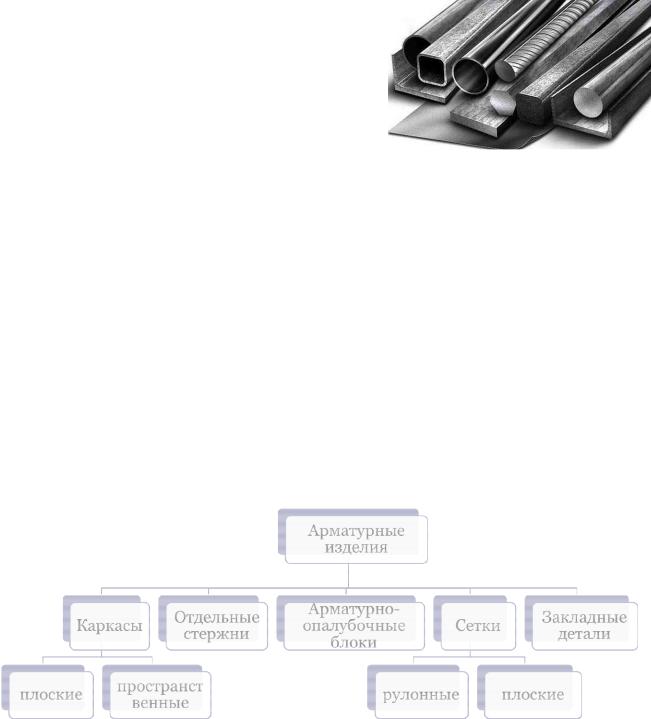

Арматурные работы включают в себя изготовление арматурных элементов, их укрупнение и установку в проектное положение.

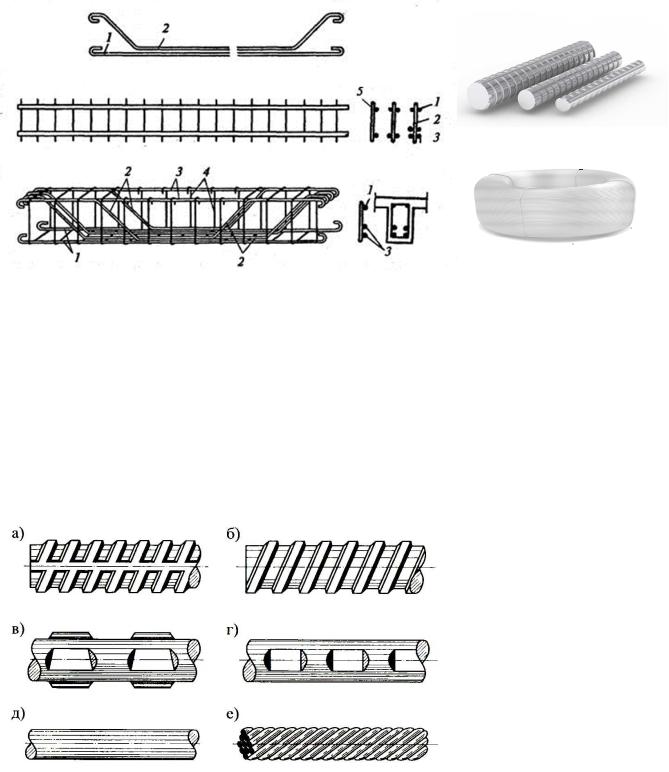

Арматурой называют стальные и неметаллические (стеклопластик, углепластик) стержни круглого или профильного сечений, прокатные профили, проволоки и изделия из них, предназначенные для восприятия в железобетонных конструкциях растягивающих, знакопеременных, а иногда и сжимающих усилий

(рис. 54, 55).

Арматура подразделяется:

Рис. 54. Арматурные изделия

1)по материалу - на стальную и неметаллическую

2)по принципу изготовления – на стержневую, получаемую горячей прокаткой стали диаметром от 10 до 80-90 мм, и проволочную, изготавливаемую волочением в холодном состоянии диаметром до 6-8 мм;

3)по профилю - на круглую гладкую и периодического профиля (с фигурной поверхностью, что обеспечивает лучшее защемление её в бетоне). Стержневая и проволочная может быть гладкой и профильной;

4)по принципу работы в железобетонной конструкции – на ненапрягаемую и напрягаемую;

5)по назначению – на рабочую, распределительную, монтажную и хомуты.

Рис. 55. Классификация арматурных изделий

Рабочая арматура предназначена для восприятия в основном растягивающих усилий от внешних нагрузок, собственного веса и т.п.

68

Распределительная служит для равномерного распределения нагрузок между стержнями рабочей арматуры.

Монтажная арматура служит для сборки каркасов и удержания всей установленной арматуры в проектном положении.

Хомуты в отдельных конструкциях играют роль распределительной арматуры. Имеют форму замкнутых или открытых с верхней стороны прямоугольников или трапеций и охватывают рабочую арматуру снаружи.

а

б

Рис. 56. Виды арматуры:

1 - рабочие стержни прямые; 2 - то же, отогнутые; 3 -монтажные стержни; 4 - хомуты; 5 - распределительные стержни; а - арматура; б - проволока

Ненапрягаемые конструкции армируют укрупнёнными арматурными элементами в виде сварных сеток, плоских и пространственных каркасов, изготовленных, как правило, на заранее специализированных предприятиях, или отдельными стержнями, устанавливаемыми в проектное положение непосредственно на строительной площадке.

Отдельные виды арматурной стали и арматурных элементов и изделий представлены на рисунках 56 - 58.

Рис. 57. Виды стальной арматуры:

а. б — горячекатаная арма- тура периодического профи- ля; в — холоднообработан- ная проволочная, сплющен- ная в двух плоскостях; г — холоднообработанная про- волочная, сплющенная в од- ной плоскости; д — гладкая

горячекатаная стержневая и холоднообработанная про- волочная; е — канатная

69

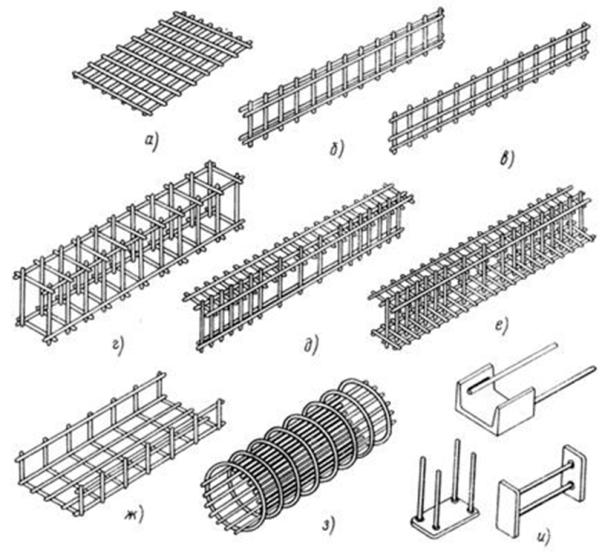

Рис. 58. Виды арматурных изделий:

а – плоская сетка; б, в – плоские каркасы; г – пространственный каркас; д - пространст- венный каркас таврового сечения; е - то же, двутаврового сечения; ж - гнутая сетка; з - то же, криволинейного сечения; и - закладные детали.

Наиболее применяемыми арматурными элементами являются арматурные сетки и каркасы.

Сетка представляет собой взаимно перекрещивающиеся стержни, соединённые в основном сваркой в местах пересечения (рис. 58а). Сетки из арматурной стали диаметром от 3 до 10 мм называют лёгкими, а большего диаметра – тяжёлыми. Ширина лёгких сеток от 65 до 380 см, тяжёлых – от 65 до 305 см. длина сеток обычно не превышает 9 м. Рулонные сетки изготавливают из проволоки диаметром 3-5 мм с продольными стержнями и до 10 мм – с поперечными стержнями.

Плоские каркасы (рис. 58б,в) состоят из двух, трёх, четырёх продольных стержней, соединенных поперечными, перпендикулярными или непрерывными стержнями. Пространственные каркасы состоят из собранных в один элемент плоских сеток и каркасов, отдельных стержней и т.п. деталей (рис. 58 г-е).

70