Учебное пособие 800540

.pdf

Проанализировав результаты моделирования максимальная температура до которой нагрелся радиатор составляет 328.46 K.

Далее были проведены испытания моделирования с радиаторами на которые были добавленные круглы и овальные углубления.

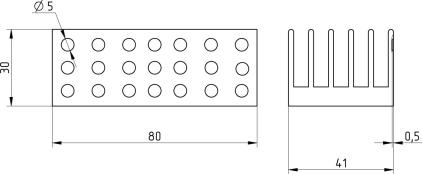

Рис. 3. Размеры радиатора с круглыми углублениями

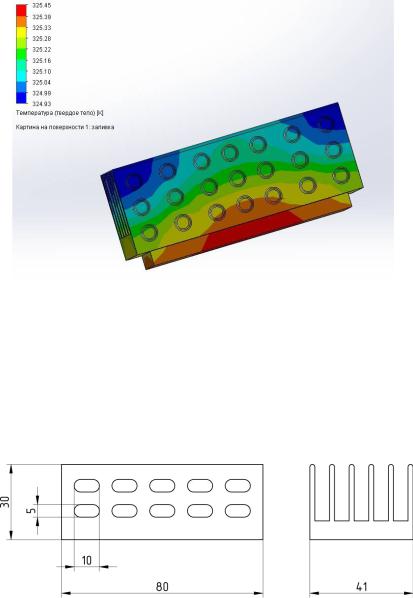

Далее было проведено моделирование радиатора с овальными углублениями на ребрах радиатора.

141

Рис. 4. Результаты теплового моделирования радиатора круглыми углублениями

После добавления круглых углублений на ребра радиатора максимальная температура нагрева понизилась на 3 K относительно радиатором с плоскими ребрами.

Рис. 5. Размеры радиатора с овальными отверстиями

142

Рис. 6. Результаты теплового моделирования с овальными углублениями

Рассмотрев результаты заключительно моделирования максимальная температура радиатора уменьшилась на 1 K относительно радиатора с круглыми ямками, на 4 К относительно радиатора с плоскими ребрами.

Изучив результаты этого исследование представляет тепловое моделирование радиаторов с использование двух различных типов углубления. Из данного исследования становится понятно, что ямки помогаю снизить массу, увеличить площадь и следовательно повысить рассеивающую способность радиатор, но изготавливать радиаторы с углубления нецелесообразно так как большое количество

143

данных ямок на ребрах радиатора значительно повысят стоимость.

Литература

1.Сайт паяльник - Электрон.дан. – Режим доступа: http://cxem.net/master/33.php

2.Википедия - Свободная Энциклопедия. - Элек-

трон.дан. – Режим доступа:https://ru.wikipedia.org/wiki/ Модели-

рование 3. Сайт паяльник - Электрон.дан. – Режим доступа:

http://cadregion.ru/solidworks-simulation/termicheskij-analiz.html

Воронежский государственный технический университет

144

УДК 681.3

Н.В. Ципина, А.В. Бондарев

ПРИМЕНЕНИЕ АДДИТИВНЫХ ТЕХНОЛОГИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ

КОНСТРУКЦИИ БРЭО ЛЕТАТЕЛЬНЫХ АППАРАТОВ

В данной статье рассмотрена технология 3Dпечати элемента конструкции бортового радиоэлектронного оборудования (БРЭО) по 3Dмодели, разработанной в САПР «NX», и проведен анализ преимуществ и недостатков данной технологии

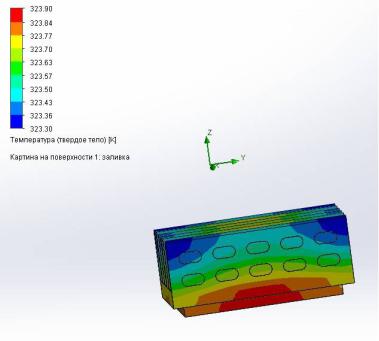

ПАО Корпорацией «Иркут» в рамках программы исследования и внедрения аддитивных технологий в производство деталей и сборочных единиц самолета МС-21 было решено изготовить по 3Dмодели, выполненной в САПР «NX»(Unigraphics) тестовый (демонстрационный) образец элемента конструкции пульта управления в кабине экипажа. Данная деталь предназначена для установки на нее одного из блоков БРЭО.Разработанная 3Dмодель представлена на рис. 1.

Рис. 1. 3D модель, разработанная в САПР

145

Выполняя данную работу, преследовались следующие

цели:

1.Продемонстрировать возможность изготовления многослойных конструкций в виде единого массива, исключив операции приклеивания (аналогичная технология в авиационной отрасли отсутствует).

2.Продемонстрировать возможность изготовления многослойных конструкций на криволинейной поверхности без использования операций выкладки, штамповки или обтяжки (аналогичная технология в авиационной отрасли отсутствует).

3.Продемонстрировать возможность изготовления многослойных конструкций на криволинейной поверхности без использования специальной дорогостоящей оснастки(нетипично для авиационной отрасли).

Данная деталь была изготовлена компанией Stratasysиз материала Ultem 9085на 3D-принтере FORTUS 900.

Комания Stratasys предлагает две инновационные техно-

логии 3D печати – FDM и PolyJet.

Ниша БРЭО была изготовлена по технологии FDM. Технология печати методом послойного наплавления (FDM) была разработана Скоттом Крампом в конце 1980-х и представлена на рынке компанией Stratasys, начиная с 1991 г. На данное время технология получает всё большее распространение.[2]

Многие |

производственники по-прежнему убеждены |

|||

в превосходстве |

любого |

металла |

для производства |

оснастки |

и конечных изделий. |

Однако, |

далеко не все |

знают |

|

о существовании специально разработанных сверхпрочных термопластиков, например, из группы полиэфиримидов Ultem. Ultem — аморфный полиэфиримид (PEI), разработка компа-

нии SABIC (SaudiArabiaBasicIndustriesCorporation), крупнейше-

го производителя в химической промышленности и металлургии на территории Саудовской Аравии. Этот материал предназначен для использования в высокотехнологичном производстве, где от деталей и узлов требуется высокая прочность, низкий коэффициент теплового расширения, химическая стойкость, отсутствие дымности и токсичности при возгорании, работа при экстремальных температурах.

Компания Stratasys на данный момент поддерживает две его разновидности: Ultem 9085 и Ultem 1010. Эти термопластики

146

схожи по своим общим высоким эксплуатационным свойствам, однако, наблюдаются некоторые отличия в свойствах и, соответственно, в сферах их преимущественного применения [5].

Ultem 9085 обладает хорошо известными температурными, механическими и химическими свойствами. Материал имеет западную сертификацию по FST (flame, smoke, toxicity), определенную стандартом FAR 25.853 Федерального авиационного управления США, с минимальной токсичностью и дымностью при нахождении в среде возгорания. По этой причине в США и Европе его активно применяют в авиастроении, как полноценную замену металлам.

Ultem 1010 имеет наивысшую температурную стойкость, химическую устойчивость, прочность на разрыв, низкий коэффициент теплового расширения (КТР) из всех термопластиков FDM, но по сравнению с Ultem 9085 этот материал более хрупкий.

Ниже приводятся сравнительные характеристики термопластика Ultem c свариваемым алюминиевым сплавом.

Сравнение различных термопластиков Ultem с алюминиевым сплавом

Параметр |

Ultem 9085 |

Ultem 1010 |

Сплав Al |

|

Предел |

прочно- |

|

|

|

сти на |

изгиб |

112 |

144 |

200 |

(МРа) |

|

|

|

|

Удельная |

плот- |

1,34 |

1,27 |

2,7 |

ность |

|

|||

|

|

|

|

|

Преимущества для авиакосмической отрасли особенно очевидны, если строить детали с различными стилями заполнения тела модели (пространственная решетка с различной плотностью), а также применения расчетных «бионических» принципов проектирования.

Температурная стойкость Ultem9085 составляет

153°C, Ultem1010 - 213°C[6].

Расход материала и машинного времени для изготовления образца:

1.Чистый объем модели образца: 1950 см3.

147

2.Расход чистого машинного времени на изготовление образца составил 71 час.

3.Производительность П=1950/71=27,4 см3/час. Сравнительные весовые характеристики:

1. Теоретический вес металлического прототипа

3015 г.

2.Практический вес тестовой детали 2110 г.

3.Имеются резервные возможности снижения веса (и, соответственно, расхода материала) тестового образца за счет применения расчетных «бионических» принципов проектирования (т.е. создания сотовой конструкции).

4.Расход материала и машинного времени для изготовления образца

Внешний вид данной изготовленной детали показан на

рис. 2.

Рис. 2. Внешний вид детали

Экономическая эффективность при изготовлении ниши для блока БРЭО из материала ULTEM 9085 обеспечивается следующим:

1. Отсутствие затрат на технологическую подготовку производства;

148

2.Уменьшение количества специалистов, обеспечивающих проектирование и изготовление;

3.Практически стопроцентный коэффициент использования материала;

4.Потенциальное снижение веса конструкции на 30% (исходный вес конструкции 3015 г.; оптимизированный вес новой конструкции составляет 70% от исходной = 2110 г.; экономия веса 905 г.);

5.Уменьшение (на несколько порядков) потребного количества производственных площадей цехов подготовки производства.

6.Снижение количества элементов в конструкции, обеспечивающих соединение деталей (болты, винты, заклепки, сварочные швы и т.п.).

Литература

1.3D-print. – Электрон.дан. – Режим доступа: https://www.itshop.ru/3D-pechat/

2.Globatek.3D. – Электрон.дан. – Режим доступа: http://www.3d.globatek.ru/3d_printing_technologies/fdm/

3.Avia.pro– Электрон.дан. – Режим доступа: http://www.avia.pro/blog/avionika

4.Airspot.ru– Электрон.дан. – Режим доступа: http://www.airspot.ru/library/breo

5.Stratasys– Электрон.дан. – Режим доступа: http://www.stratasys.com

6.3d-format – Электрон.дан. – Режим доступа:http://www. 3d-format.ru/materials/ultem_9085

Воронежский государственный технический университет

149

УДК 681.3

Е.А. Бочаров, А.В. Турецкий

ЛАБОРАТОРНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ТЕРМОАНЕМОМЕТРИЧЕСКОГО ЭФФЕКТА

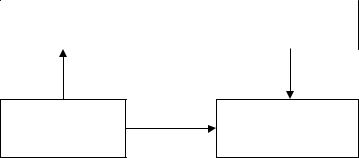

Всвязи с необходимостью представления теоретического материала

внаглядной форме, при проведении лабораторных работ, стенд демонстрирует работу термоанемометра

Стенд построен из трех элементов: блок питания, блок измерения, блок нагнетателя. Блоки установлены на платформу из клееного шпона (выбор материала обусловлен требованием к низкому весу стенда) с резиновыми ножками (исключающими скольжение по поверхности рабочего стола).

Блок нагнетатель

Блок измеритель-

Блок питания

ный

Функциональная схема стенда по изучению термоанемометрического эффекта

Блок питания включается в бытовую сеть переменного тока напряжением 220 В. Состоит из предохранительного элемента, понижающего трансформатора, диодного выпрямителя, фильтра и стабилизатора на интегральной микросхеме. На выходе имеет постоянное напряжение 12 В ± 5 %, обеспечивающее работу блока измерителя и блока нагнетателя.

Блок нагнетателя представляет собой отрезок стандартной пвх трубы с заглушкой установленной с одного конца, в ко-

150