Учебное пособие 800390

.pdfСледует иметь в виду, что задача нахождения минимума приведенных затрат для выбора оптимального технологического процесса, и тем более для уточнения характеристик станка, является задачей стохастической, так как целевая функция существенно меняется в зависимости от случайных значений входных параметров (ассортимента деталей, условий производства). Для отыскания глобального экстремума такого рода многоэкстремальной функции можно использовать один из методов теории вероятностей (например, метод МонтеКарло) или применять классический метод перебора на сетке.

Для использования методов теории вероятностей нужны статистические данные о законах распределения входных параметров в условиях, близких к тем условиям, в которых будет работать проектируемый станок. Данные о фактическом использовании некоторых типов станков в различных отраслях машиностроения характеризуют законы распределения обрабатываемых деталей, распределения числа операций, необходимого для полной обработки деталей, числа инструментов и приспособлений, масштаба производства и т. д.

Пользуясь статистическими данными о входных параметрах, можно определить и ограничить целесообразную область использования проектируемого станка, т. е. оптимизировать его служебное назначение.

Область использования станка оптимизируется в связи с тем, что расширение границ его целесообразного использования несколько повышает производительность, но вместе с тем удорожает станок.

Станки общего назначения по своим основным параметрам и характеристикам, а соответственно и области целесообразного использования разбивают на типоразмеры, образующие некоторый ряд.

Размерные ряды станков целесообразно выбирать также на основе технико-экономического анализа и оптимизации. Решение задачи оптимизации размерного ряда станков может быть сведено к решению задачи нелинейного программирования, если известны распределения параметров деталей по все-

51

му их множеству, предназначенному для обработки на всех типоразмерах ряда станков. В этом случае задача сводится к минимизации приведенных затрат.

Минимум приведенных затрат находят в зависимости от числа типоразмеров параметрического ряда станков m при применении вычислительной техники.

3.2. Диапазон рабочих скоростей

Скорости рабочих движений (скорости резания и подачи) узлов станка, несущих инструмент или обрабатываемую деталь, зависят от рекомендуемых режимов резания при обработке заданного множества деталей и использовании набора режущих инструментов.

Выбор диапазона регулирования скоростных характеристик станка целесообразно осуществлять на основе статистических данных об использовании станков в реальных условиях эксплуатации на заданном производстве.

Скорости резания имеют тенденцию к увеличению по мере совершенствования режущих инструментов и применения новых эффективных инструментальных материалов. Расширение номенклатуры материалов режущих инструментов по мере постепенного ввода новых материалов связано с тенденцией увеличения диапазона скоростей резания.

В реальных условиях производства, для которых предназначен проектируемый станок, на основе статистического обследования устанавливают кривые распределения вероятностей применения различных скоростей резания во всей области служебного назначения станка.

Полное обеспечение всего диапазона частот вращений нецелесообразно, поскольку неизбежно приводит к излишнему усложнению и удорожанию станка. Кроме того, во многих случаях весь требуемый диапазон регулирования и невозможно осуществить имеющимися техническими средствами. Таким образом, задача сводится к выбору предельного значения

52

частоты вращения шпинделя с учетом неизбежной при этом потери производительности станка.

Минимальное предельное значение скорости резания или частоты вращения шпинделя выбирают на основе тех же соображений, что и максимальное предельное. Исключение составляют те случаи, когда минимальная частота вращения необходима для выполнения конкретных технологических операций: нарезания резьбы на токарно-винторезных станках и обработки труднообрабатываемых материалов. Минимально необходимую скорость резания следует уточнять с учетом возможного при этом понижения стойкости инструмента и соответствующего снижения производительности станка, связанного с увеличением числа переточек и заменой режущего инструмента.

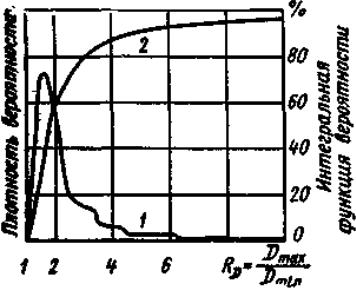

При установлении предельных значений для частот вращений шпинделя токарных станков необходимо определить как диапазон скоростей резания, так и диапазон диаметров обрабатываемых деталей. По данным ЭНИМС, статистическое обследование большого числа токарных станков на предприятиях различных отраслей дает основание для выбора соотношения предельных размеров обрабатываемых деталей (рис.

16).

Диапазон размеров RD |

Dmax |

4 |

охватывает более |

|

Dmin |

||||

|

|

|

85%, а диапазон размеров RD = 6 охватывает 92% всех случаев обработки.

Выбранные значения диапазона скоростей резания Rv и диапазона обрабатываемых деталей RD дают возможность определить диапазон частот вращений шпинделя

Rn |

nmax |

|

vmax Dmax |

Rv RD . |

nmin |

|

vmin Dmin |

||

|

|

|

53

Рис. 16. Диапазон диаметров деталей, обрабатываемых в центрах на токарных станках больших размеров:

1 — плотность вероятности;

2 — интегральная функция вероятности

При конструировании станков шлифовальной группы диапазон рабочих скоростей должен учитывать возможность изменения шлифовального круга по мере его многократной переточки, а также использование шлифовальных кругов из различных материалов. В шлифовальных станках диапазон рабочих скоростей обычно невелик и обеспечивается простейшими способами регулирования.

В станках с возвратно-поступательным движением рабочего органа (строгальных, долбежных) диапазон регулирования чисел двойных ходов определяют по их предельным значениям, связанным со скоростью рабочего хода (скоростью резания) и длиной обработки,

54

nmax |

|

|

|

1 |

|

|

|

|

|

vmax |

|

1 |

; |

|

|

|

Lmin |

L |

|

1 |

|||||||||

|

|

|

|

|

|

|

|

|

|

min |

|

|

|

|

|

|

|

vmaxvx max |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||

|

nmin |

|

vmin |

|

|

1 |

, |

|

|

|

||||

|

|

Lmax 1 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||||

— соответственно максимальное и минимальное предельные значения скорости рабочего хода; vx max — максимальное значение скорости холостого хода; Lmax, Lmin — пре-

дельные длины хода стола;  vmax — отношение скоро-

vmax — отношение скоро-

vx max

стей рабочего и холостого ходов.

При этом диапазон регулирования чисел двойных ходов

Rn |

vmax Lmax |

Rv RL |

|

vmin Lmin |

|||

|

|

принимает вид, соответствующий диапазону регулирования частот вращений шпинделя.

Диапазон регулирования скоростей подач также устанавливают при рассмотрении всего множества обрабатываемых деталей и используемых технологических процессов. Предельные значения скоростей подач устанавливают с учетом возможной при этом потери производительности как для технологической подачи (мм/об, мм/зуб, мм/дв.ход), так и для скорости минутной подачи. Формальное определение пределов минутной подачи

Rs |

smax |

|

nmax so max |

Rn Rs |

, |

smin |

|

nmin so min |

|||

|

|

o |

|

||

|

|

|

|

55

где so — подача на один оборот; может привести к нереальным и нецелесообразным значениям диапазона регулирования минутной подачи.

3.3. Особенности ступенчатого регулирования

Во всем требуемом диапазоне скоростные характеристики (частоты вращений, числа двойных ходов, скорости подач) обеспечиваются либо бесступенчатым, либо ступенчатым регулированием. При ступенчатом регулировании в заданных пределах выбирают целесообразный ряд значений регулируемого параметра. Предпочтительное распространение получили геометрические ряды частот вращений, подач и двойных ходов.

Для любого геометрического ряда диапазон регулирования R, знаменатель ряда φ и число ступеней z связаны зависимостью

R |

nmax |

|

nz |

z 1 . |

nmin |

|

n1 |

||

|

|

|

Для обеспечения необходимого диапазона регулирования возможны различные варианты выбора знаменателя ряда и числа ступеней. В станкостроении все значения знаменателей ряда стандартизованы в пределах 1 < φ ≤ 2. Нижний предел для знаменателя ряда очевиден, так как при φ = 1 регулирование становится бесступенчатым, а верхний предел установлен исходя из того, что наибольшая относительная потеря скорости не должна превышать 50%,

vmax |

1 |

1 |

0,5 . |

v |

|

||

|

|

|

56

Стандартные значения φ выбраны из ряда предпочти-

тельных чисел, кратных десяти,  Е1

Е1 10 , где Е1 — целое число, принятое для стандартных значений равным 40, 20,

10 , где Е1 — целое число, принятое для стандартных значений равным 40, 20,

10, 5, 4. К этим значениям добавлены значения  Е2

Е2 2 , где

2 , где

E2 = 2 и 1. Установлены таким образом все стандартные значения знаменателя геометрического ряда: 1,06; 1,12; 1,26; 1,41;

1,58; 1,78; 2.

На основе стандартных значений знаменателя ряда стандартизованы и ряды частот вращений, причем окончательные значения частот вращений шпинделей могут отличаться от стандартных значений лишь в пределах

n = ±10(φ — 1)%.

Среди всех стандартных значений знаменателя ряда наибольшее распространение в станках получили φ = 1,26; 1,41 и 1,58. Меньшие значения значительно усложняют привод, который не может при этом конкурировать с бесступенчатым регулированием. Большие значения знаменателя (φ = 1,78 и 2) приводят к весьма грубому регулированию, и их используют иногда лишь в специализированных станках.

Выбор числа ступеней целесообразно корректировать, исходя из условия

z 2E1  3E2 ,

3E2 ,

где Е1, E2 — целые числа. Это условие соответствует ступенчатому регулированию группами зубчатых передач из двух и трех пар зубчатых колес, последовательно расположенных в кинематической цепи.

Правильный геометрический ряд является наилучшим при ступенчатом регулировании, если вероятность использования любого числа оборотов во всем диапазоне одинакова. Статистические данные свидетельствуют о том, что это в не-

57

которой мере оправдано для обработки деталей на тяжелых станках. При обработке деталей среднего и малого размера правильный геометрический ряд уже может оказаться не лучшим. В подобных случаях может оказаться более выгодным неправильный геометрический ряд с малым знаменателем в средней части диапазона регулирования и большим знаменателем для крайних ступеней.

3.4. Скорости вспомогательных движений

Для повышения производительности станков во всех тех случаях, когда вспомогательные движения не совмещены во времени с рабочими движениями, скорости вспомогательных движений целесообразно увеличивать. Точнее, скорость вспомогательных движений следует выбирать так, чтобы время перемещения на заданный путь было минимальным. С этой точки зрения увеличение скорости целесообразно лишь до определенного оптимального значения. При дальнейшем увеличении скорости движения потери времени на переключение ускоренного движения на медленное или на остановку рабочего органа станка могут превысить выигрыш времени от увеличения скорости.

При расчете оптимальной скорости вспомогательных движений различных узлов станка следует учитывать следующие соображения. Если предположить, что привод обладает высокой жесткостью, и влиянием его упругих перемещений можно пренебречь, то все погрешности выключения или переключения скорости быстрого перемещения связаны с ошибками системы управления, которые можно характеризовать разбросом (полем рассеяния) времени срабатывания . Соответствующий разброс пути, проходимого узлом станка на быстрой скорости, должен быть скомпенсирован преждевременным переключением. Оставшийся путь узел проходит на медленной (ползучей) скорости, гарантирующей точный подвод за определенное время.

58

Если путь перемещения задан постоянным значением, как это имеет место, например, при подводе инструмента, то оптимальное значение скорости можно увеличивать путем повышения быстродействия и точности срабатывания системы управления.

При заданной точности перемещения скорость быстрого хода может быть во многих случаях повышена методом двухступенчатого понижения скорости в конце пути.

Для ускоренных перемещений может быть найден общий наиболее целесообразный закон изменения скорости во время перемещения по принятым за основу критериям оптимизации: минимуму времени на перемещение, ограничению допустимых скоростей и ускорений в конце пути и т. п.

3.5. Мощность привода

Мощность двигателя в приводе станка расходуется на создание рабочих сил и преодоление различных сопротивлений. Для электродвигателя в приводе станков мощность может быть представлена в виде

Nэ = Nп + Nх + Nдоп,

где Nп — полезная мощность; Nx — мощность холостого хода (при Nп = 0); Nдоп — мощность на дополнительные потери.

Полезную мощность в приводе главного движения определяют силами и скоростями резания

Nп |

Pzvр |

кВт, |

|

102 60 |

|||

|

|

где Рz — тангенциальная составляющая силы резания, кгс; vp — скорость резания, м/мин.

Полезная мощность, расходуемая в приводе подач станка,

59

Nпод |

Qvs |

кВт, |

|

102 60 103 |

|||

|

|

где Q — тяговая сила, кгс; vs — скорость минутной подачи, мм/мин.

При расчете потребной мощности станков с высокой степенью универсальности следует учитывать вероятность использования полезной мощности при различных частотах вращений шпинделя во всем рабочем диапазоне. Статистические данные, собранные по основным типам станков общего назначения, свидетельствуют о том, что в реальных производственных условиях номинальная мощность электродвигателя используется различным образом на разных частотах вращений. Более полное использование мощности имеет место в средней части диапазона регулирования. При низких скоростях резания полная мощность, как правило, не используется.

Большое число данных по обследованию фактической загрузки станков общего назначения в реальных условиях дает основание считать, что в нижней трети диапазона регулирования мощность полностью не используется во всех типах станков (токарных, револьверных, карусельных, сверлильных, фрезерных и расточных). Для тяжелых токарных и карусельных станков предложены зависимости, полученные опытным путем, которые рекомендуют номинальную мощность двигателя ограничивать значением допустимого момента на шпинделе, что соответствует линейному распределению полезной мощности по диапазону регулирования. То же самое имеет место в верхней части диапазона регулирования, поскольку большие скорости резания необходимы при чистовой окончательной обработке с малыми силами резания.

Мощность холостого хода в станках составляет значительную долю всей мощности двигателя и существенно увеличивается с повышением скорости (рис. 17).

Возрастание мощности холостого хода с увеличением частоты вращения валов кинематической цепи требует использования различных средств для уменьшения потерь в приводе

60