Учебное пособие 2170

.pdf

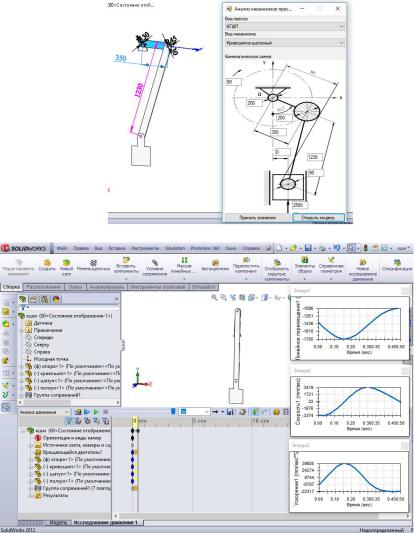

Рис. 5. Пример синтеза механизма

Главным же результатом предлагаемой методики является быстрый анализ механизма с получением графиков пути, скоро-

50

сти и ускорения ползуна пресса с помощью расчетного модуля

CosmosMotion в CAD/CAM/CAE САПР SolidWorks.

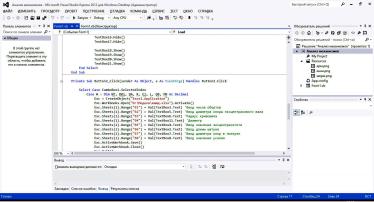

Интерфейс программного модуля разработан с применени-

ем Microsoft Visual Studio Express 2012, пример части программ-

ного кода показан на рис. 6

Рис. 6. Часть программного кода модуля «Анализ механизмов»

Применяя данный модуль значительно повышается скорость принятия решений при проектировании новых кузнечнопрессовых машин.

Литература

1.Воронцов А. Л. Теория и расчеты процессов обработки металлов давлением : учеб. пособие : в 2 т. / А. Л. Воронцов. – М.

:Изд-во МГТУ им. Н. Э. Баумана, 2014 : ил.;

2.Живов Л.И., Овчинников А.Г., Складчиков Е.Н./Кузнечно-штамповочное оборудование: Учебник для вузов / Под ред. Л.И. Живова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 560 с : ил.

Воронежский государственный технический университет

51

УДК 621.981

С.Л. Новокщенов, ст. преп., Э.Х. Милушев, канд. техн. наук, доц.

АВТОМАТИЗИРОВАННАЯ ПОДГОТОВКА ДАННЫХ ДЛЯ ИССЛЕДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ НА ПРИМЕРЕ ПРОЦЕССОВ ОСАДКИ ЗАГОТОВКИ

Рассмотрены вопросы автоматизации подготовки геометрических данных для решения задач обработки металлов давлением с применением САПР ТП Deform-3D

Ключевые слова: технологический процесс, обработка металлов давлением, САПР ТП, таблица параметров

Применяя современные персональные компьютеры в повседневной инженерной деятельности возникают вопросы ускорения подготовки данных для решения задач различного характера. Несмотря на все имеющиеся решения вопросы оформления различного рода документации по-прежнему занимает более 70% рабочего времени инженера-конструктора или инженератехнолога, что оказывает существенное влияние на увеличение сроков запуска в производство новой продукции.

При исследовании задач пластичности в качестве модели деформируемого материала используют изотропную идеальную жестко-пластическую среду и определяющие уравнения теории пластического течения, которые строятся на основе подготовленных моделей, сохраненных в формате стереолитографии (STL). Подготовка данных моделей не создает затруднений, но при проведении многовариантных исследований требует значительного времени.

Используя разработанные ранее методики для выполнения проектировочных и поверочных расчетов главных исполнительных механизмов механических прессов предложена методика автоматизированной подготовки геометрических данных для исследования процессов обработки металлов давлением на основе метода конечных элементов.

Для ввода данных используется программный модуль «Параметры заготовки», который является частью САПР ТП ОМД «Триумф» (рис. 1).

52

Расчет параметров заготовки выполняется в диалоговом режиме на основе введенного значения объема поковки, который берется из введенных ранее в главном программном модуле САПР ТП ОМД «Триумф» значений массы детали в кг и рекомендуемой по ГОСТ 7505-89 значения поковки.

Связь между параметрами и геометрическими моделями так же выполняется на основе таблицы параметров

CAD/CAM/CAE САПР SolidWorks (рис. 2).

а) Интерфейс модуля «Параметры заготовки»

б) 3D модель заготовки и таблица параметров

Рис. 1

Рассмотрим эффективность работы модуля на примере анализа процесса осадки. Анализируя большинство работ, посвященных изучению процесса осадки, до настоящего времени до сих пор остаются недостаточно изученными напряженно-

53

деформированное состояние заготовки в очаге деформации при осадке с кручением и без кручения.

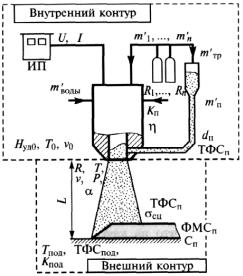

В настоящей работе предлагается численное сравнение изучаемых методов при различных значениях внешних факторов, таких как сила трения и геометрия деформирующего инструмента. Для исследования энергосиловых параметров создана следующая модель изучаемых процессов (рис. 2).

Рис. 2. Модель, учитывающая влияние внешних факторов на энергосиловые параметры

Исследования выполняются на основе расчета методом конечных элементов (МКЭ) в программном комплексе Deform3D. Результатом моделирования процесса осадки при поэтапной деформации, с использованием программного комплекса Deform 3D являются:

–картины напряженно-деформированного состояния в виде цветовых изображений распределения напряжений и деформаций по объему заготовки;

–графические зависимости силы деформирования от хода инструмента;

54

– картины распределения нормальных напряжений в виде цветовых изображений на торцовой поверхности образцов.

В таблице приведены значения усилия и работы деформирования в зависимости от величины коэффициента трения при осадке с кручением и без.

Коэффици- |

Осадка без кручения |

Осадка с кручением |

||

Усилие, |

Работа, |

|

Работа, |

|

ент трения |

тс |

Н·мм |

Усилие, тс |

Н·мм |

0,3 |

15 |

3,13·106 |

16 |

3,43·106 |

0,5 |

14,9 |

3,11·106 |

15,5 |

3,3·106 |

0.7 |

14,9 |

3,11·106 |

10,3 |

2,03·106 |

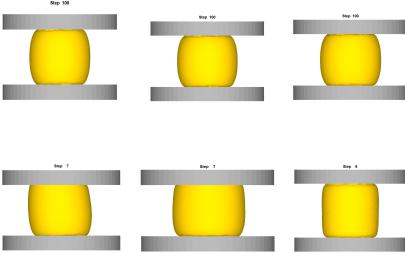

Форма получаемой заготовки в зависимости от величины коэффициента трения показана на рис. 3 и 4. Заметные искажения геометрической формы получаются при низких значениях коэффициента трения, которые используются при расчетах процессов холодной деформации металлов.

= 0,3 |

= 0,5 |

= 0,7 |

Рис. 3. Форма заготовки для осадки без кручения

= 0,3 |

= 0,5 |

= 0,7 |

Рис. 4. Форма заготовки для осадки с кручением

55

Однако следует так же учесть, что подобрать технологическую смазку для получения максимальных значений коэффициента трения представляется весьма затруднительной задачей, поэтому дальнейшее улучшение формы деформированной заготовки с сохранением вертикальных размеров предпочтительнее выполнять за счет изменения формы поверхности деформирующих инструментов с созданием искусственных препятствий свободному пластическому формоизменению. Ввиду большого объема данных, необходимых для проведения исследований, применение разработанного модуля позволят уменьшить время подготовки геометрических данных более чем в 3 раза по сравнению с ручным вводом и перестроением моделей. Часть программного кода показана на рис. 5

Рис. 5

Литература

1.Воронцов А. Л. Теория и расчеты процессов обработки металлов давлением : учеб. пособие : в 2 т. / А. Л. Воронцов. – М.

:Изд-во МГТУ им. Н. Э. Баумана, 2014 : ил.;

2.Живов Л.И., Овчинников А.Г., Складчиков Е.Н./Кузнечно-штамповочное оборудование: Учебник для вузов / Под ред. Л.И. Живова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 560 с : ил.

Воронежский государственный технический университет

56

УДК 621.793.74

С.Ю. Жачкин, д-р техн. наук, проф., Г.И. Трифонов, соискатель

ПРИМЕНЕНИЕ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА КОНТАКТНЫЕ

ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ

В работе проводится аналитический обзор на проблему изнашивания контактных поверхностей деталей и способ её решения с помощью технологии плазменного напыления. Предложен экспериментальный подход по созданию нового порошка из композитных материалов для плазменного напыления

Ключевые слова: износ, плазменное напыление, плазма, порошок, шнек

Введение. На сегодняшний день одна из актуальных и главных задач, стоящих перед машиностроением, авиастроением и всеми категориями производства, является повышение долговечности машин.

Основополагающим критерием при расчете долговечности работоспособности машин является износ поверхностей трения. В результате изнашивания понижается точность перемещения деталей в механизмах, нарушается герметичность конструкции и т.п.

При взаимодействии пары трения должны учитываться химические, физические, и механические явления, возникающие в зоне контакта.

Объем износа V в зависимости от нормальной нагрузки N, пути трения S, начальной твердости металла Н и размера абразивного зерна определяется:

NSa

V c |

|

, |

|

H

где с — коэффициент, зависящий от абразивных свойств истирающей поверхности, условий взаимодействия контактирующих тел, кинематики движения и закрепления абразива, остроты ребер абразива (формула Хрущева) [1].

57

Для многих типовых условий работы деталей машин самым распространенным видом изнашивания является абразивное. Абразивным называется изнашивание поверхности детали под воздействием твердых частиц, которые обладают различной формой, размером и твердостью [2]. Такие частицы проскальзывают между поверхностями трения и вызывают их пластическое деформирование, а также они могут внедряться в поверхность и срезать микрообъемы материала сопряженной поверхности.

Ярким примером абразивного износа детали машин является контактные поверхности шнека, пример которого изображен на рис. 1.

Рис. 1. Шнек с изношенными поверхностями на производстве

Износ шнека носит абразивный характер. Следует отметить, что износ обычно составляет доли миллиметров, при этом шнек уже не может обеспечить нормальное протекание технологического процесса и должен быть заменен. Для его восстановления необходима наплавка или напыление слоя небольшой толщины (на торцевую часть витка («ленточку») шнека), при этом ширина самой «ленточки» составляет, как правило, несколько миллиметров. Для этих целей наиболее подходящим методом восстановления является плазменное напыление порошковыми сплавами.

Теоретические основы. Плазменное напыление осуществляется с помощью плазменной струи. Поток плазмы характеризуется следующими показателями: температура в ядре (20000-30000 К, скорость струи – 300-2000 м/с. Схема плазменного напыления представлена на рис. 2.

58

Рис. 2. Схема плазменного напыления

При плазменном напылении ограничений по габаритам при наружной наплавке деталей практически нет. При наплавке внутренних поверхностей ограничения накладывают габариты используемого плазмотрона.

Технологический процесс нанесения плазменного напыления в общем виде должен состоять из следующих операции: предварительная подготовка поверхности изделия – очистка поверхности детали; механическая обработка напыляемой поверхности; подготовка напыляемых материалов; активация поверхностных атомов, например, с помощью пескоструйной обработки напыляемой поверхности; нанесение покрытия; механическая обработка.

Наносимый материал в виде порошка или проволоки вводится в струю плазмы, нагревается и разгоняется в процессе нагрева до скоростей порядка нескольких сотен м/с. Схема процесса образования плазмы показана на рис. 3.

59