Учебное пособие 2105

.pdf

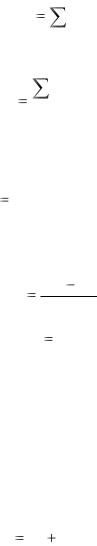

в) считается суммарная трудоемкость всех расчетных агрегатов

Т а.с. |

Т а.i ; |

г) по данным опытного завода устанавливается доля суммарной трудоемкости – Та.i в общей трудоемкости изделия;

д) определяется общая трудоемкость нового изделия

Т Н |

Т а.i |

, |

|

t y. p.a |

|||

|

|

где ty.p.a – удельный вес расчетных (по трудоемкости) агрегатов в общей трудоемкости изделия.

При аналоговом методе, расчет трудоемкости изделия определяется формулой

Т H GH  tH

tH  K H

K H  KСТ

KСТ

где GH – масса;

tH – удельная трудоемкость на 1 кг.; КН – учет роста производительности;

КСТ – коэффициент сложности изделия по сравнению со старым.

К100 Т С ,

Н100

К |

|

tЗН |

, |

|

СТ |

tЗ.С. |

|||

|

|

|||

|

|

|

где tЗН – трудовые затраты на изготовление отдельных элементов нового изделия;

tСН - трудовые затраты на изготовление отдельных элементов старого изделия.

Сложность определяется габаритами, поверхностью, точностью, монтажными схемами, дифференциации сборки, материалами, ресурсом, надежностью, взаимозаменяемостью.

3)Технологический расчетный метод требует разработки технологий.

Трудоемкость нового изделия:

Т Н |

tO |

t |

доп , |

|

n |

||||

|

|

|

||

где n – количество деталей; |

|

|

|

tдоп – дополнительное технологическое время:

Tдоп = tвсп + tорг.обсл + tтехн.обсл. + tперерыва и обеда

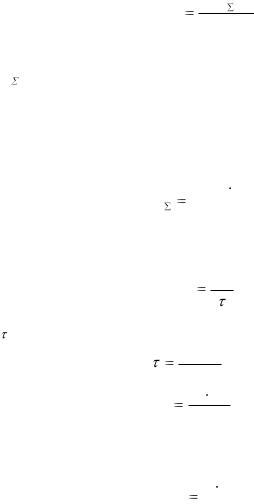

3.2 Расчет количества оборудования, стапелей и рабочих мест

Количество оборудования в соответствии с техпроцессом и нормой времени для каждой операции и типоразмера оборудования для годового количества с учетом изготовления запчастей

Т

Орасч Фрасч  m ,

m ,

где Т - суммарное нормируемое время для обработки годового

количества деталей в станко-часах; Фрасч – расчетный годовой фонд времени в станко-часах

Фрасч = Д 4kоб,

где Д – число рабочих дней в году; 4 – число рабочих часов;

kоб – потери времени на ремонт оборудования;

Т |

Т |

штуч |

П |

|

|

|

|

, |

|

|

60 |

|

||

|

|

|

|

|

где П – годовая программа Расчетное количество оборудования для поточного производства

(массового, серийного, штучного)

Орп tшт ,

где tшт – штучное время на данную операцию; - такт поточного производства в часах

ФР  m ;

m ;

П

Т Ц

ОРЦ ФР  m ;

m ;

Т, Ц – трудоемкость и цикл нахождения в стапеле (стенде).

3.3 Расчет цехового производственного персонала

Количество производственных рабочих (по трудоемкости)

РР |

Т П |

, |

|

||

|

Фд. р. |

|

где Т - трудоемкость на изделие в человеко-часах; П - годовой выпуск изделий;

Фд.р. – действительный (расчетный ) фонд времени рабочего в часах. Количество вспомогательных рабочих ( обслуживающих основное

производство – ремонтники, наладчики, эл. монтеры, крановщики).

конторский персонал (КП) – бухгалтеры, табельщики, учетчики и др. Младший обслуживающий персонал (МОП – уборщики, курьеры) –

определяются по нормам в процентах от числа производственных рабочих.

3.4 Расчет площадей

Расчет площадей производится после расчета оборудования и персонала. Общая или полезная площадь включает сумму всех производственных, вспомогательных, подсобных, складских, административно-технических и бытовых по внутренним размерам, без площадей лестничных клеток, лифтовых шахт, подъемников, внутренних стен, опор, перегородок и переходов.

Рабочая площадь – это площадь на которой, изготавливают, собирают и испытывают.

Производственную площадь можно определить по: а) удельным нормам на единицу оборудования;

б) удельной площади на одного рабочего или одно изделие. Производственная площадь определяется по формуле

S Oп  S уд ,

S уд ,

где Оп – количество единиц оборудования;

Sуд – удельная площадь на единицу оборудования. Вспомогательная площадь берется по таблицам и уточняется

планировкой.

Общая площадь цеха: |

|

|

|

|

|

|

|

|

|

Soб |

Oп |

S уд |

1 |

а |

в |

S |

|

, |

|

|

|

быт |

|||||||

100 |

|||||||||

|

|

|

|

|

|

|

|||

где а – коэффициент вспомогательной площади в процентах;

в– учет проходов, трансформаторов.

3.5Выбор оптимальной производственной программы по

максимальным коэффициентам загрузки оборудования

Готовая программа задается векторами, верхним и нижним пределами:

П П Пi ,

где Пi – вектор nго порядка

П1

П i П 2

.....

П n

Матрица трудоемкостей задается таблицей:

|

|

|

Т |

ti. j |

|

|

|

Вид |

|

Вид |

1 |

|

2 |

….. |

N |

оборудова |

|

изделия |

|

|

|

|

|

ния |

|

|

|

|

|

|

|

|

1 |

T11 |

|

T21 |

….. |

Tn1 |

|

|

2 |

T12 |

|

T22 |

….. |

Tn2 |

|

…… |

t… |

|

t… |

….. |

t…. |

||

|

m |

T1m |

|

T2m |

….. |

tnm |

|

Здесь ti j – трудоемкость jго вида оборудования для производства iго вида изделия.

Задается матрица фонда рабочего времени за планируемый период:

|

|

1 |

|

|

Ф |

2 |

, |

|

..... |

|

|

|

|

|

|

|

|

n |

|

где i = данного вида работ |

число людей на оборудовании |

||

Матрица В – количество оборудования для производства единицы изделия

|

|

|

t11 |

|

t21 ... tn1 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

1 ... |

|

1 |

|

|

|||||

В |

1 |

Т |

t12 |

|

|

t22 ... |

|

tn2 |

. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2 |

|

2 ... |

2 |

||||||||||

|

|

|

|

|||||||||||

tnm ... ..........

m ...

Вектор расчетного количества оборудования:

Op B П .

П .

Его округляют до целого, получают Оn – принятое количество оборудования.

Коэффициент загрузки оборудования

m

Qp.i

1

m

Qпр.i

1

Округление до целого – операция нелинейная, поэтому задачу нельзя решать методами линейного программирования.

Задачу оптимизации можно решать так:

зная пределы программы (n – мерная область) строят последовательность n мерных параллелепипедов, вершинами которых являются коэффициенты загрузки - ; для вершины, в которой коэффициент, загрузки максимален строится новый параллелепипед, у которого эта вершина принимается за точку пересечения диагоналей.

Процесс продолжаем до тех пор, пока во всех вершинах  коэффициент загрузки будет меньше, чем в точке пересечения диагоналей.

коэффициент загрузки будет меньше, чем в точке пересечения диагоналей.

3.6 Уровень механизации и автоматизации

Уровень механизации и автоматизации определяется показателями: 1) степень охвата рабочих механизированным трудом

С |

|

РМ |

100% , |

|

М |

Р |

|||

|

|

|||

|

|

|

где Р – общее число рабочих; РМ – число рабочих выполняющих работу механизированным

инструментом ( электро-, пневмо- и т.д.); 2) уровень механизированного труда:

У |

|

Т МЕХ |

, |

|

МТ |

Т ОБЩ |

|||

|

|

|||

|

|

|

где ТМЕХ – время механизированного труда; 3) уровень механизации и автоматизации производственных

процессов учитывает производительность оборудования и многостаночное обслуживание

У |

|

Т М .П. |

, |

М .П.П. |

|

||

|

ТОБЩ |

||

|

|

||

где ТМ.П. – затраты времени машинных процессов.

3.7 Компоновка и планировка цеха

Компоновка – чертеж с планом производственных, вспомогательных, складских, энергетических, конторских и бытовых помещений без размещения оборудования.

Планировка – это чертеж оборудования в плане с разрезами и сечениями.

Типы планировок:

1)планировка c перемещением оборудования и работающих;

2)планировка со стационарным оборудованием и перемещающейся заготовкой или сборочной единицей.

Планировка может выполнятся:

1)по технологическому признаку (по общности техпроцессов) – цех покрытий, цех термообработки и т.д.;

2)планировка в соответствии с требованием поточно-конвейерного производства – автоматические линии в механических цехах, изготовление сборочной единицы на потоке и др., т.е. планировка в соответствии с технологическим процессом.

Преимущества планировки со стандартными рабочими местами:

1)уменьшается протяженность путей перемещения узлов и агрегатов при увеличении протяженности путей входящих деталей;

2)повышается качество т.к. работает одна бригада с начала до конца;

3)переход к новому изделию не требует серьезной перестройки рабочих мест.

Основной недостаток – несовершенство форм организации штучного производства.

Преимущества и недостатки планировки с размещением оборудования по технологическому признаку.

Преимущества:

1)повышение коэффициента загрузки оборудования;

2)обеспечение непрерывности процесса при поломке станков. Недостатки:

1)увеличение протяженности транспортных путей;

2)повышение потребности в рабочих универсалах;

3)беспорядочное движение деталей по цеху.

3.8Основные принципы компоновки и планировки цехов

После разработки генерального плана и компоновки корпусов с цехами разрабатываются планировки цехов, транспортировка и автоматизация.

Оборудование размещается по типовому технологическому процессу в порядке выполнения операций изготовления, контроля и сдачи.

Все службы должны быть размещены с удобством для эксплуатации. Планировка должна обеспечивать надежную безопасную и удобную

работу с максимальной производительностью труда, максимально использовать производственные площади и увеличивать выпуск изделий различных типов.

Планировка должна выполнятся так, чтобы максимально использовать прогрессивные средства оснащения.

Хорошая планировка должна исключать незавершенное производство и предусматривать возможности механизации, автоматизации и управления.

Планировка должна обеспечивать бесперебойное, по кратчайшему пути поступление материалов и деталей на рабочие места и подсборок на сборку.

При разработке планировок надо учитывать технические факторы:

1)способы получения деталей и подсборок, хранения, выдачи;

2)особенности техпроцессов;

3)рабочие зоны, подходы, транспортировку;

4)систему хранения инструмента и деталей на рабочих местах;

5)эксплуатационное и ремонтное обслуживание;

6)крановое и сантехническое оборудование;

7)смену изделия.

3.9 Оформление компоновок и планировок

Компоновка корпусов обычно выполняются в масштабе 1:200 или 1: 500; планировка – в меньшем масштабе.

Сначала рассматривается целесообразность объединения цеховых механиков, заточных и ремонтных отделений, кладовых и инструмента, выдачи чертежей.

Далее намечаются границы цехов общекорпусные проезды, транспортные, компрессорные станции, потом границы основных производственных подразделений в цехах, намечают легкие и капитальные перегородки. Планировка цеха вычерчивается в масштабе 1: 100 (реже 1:200). В габаритные размеры оборудования должны входить максимальные размеры рабочей зоны. Место рабочего обозначается кружком

-500мм., - лицо рабочего.

Длина цеха определяется длиной технологической линии или длиной марша, т.е. размером полученным при расстановке оборудования в последовательности техпроцесса изготовления детали (сборочной единицы).

Длина марша включает размеры загрузочных площадок, габариты станков, разрывы между станками. Она достигает 150м. для цеха обработки длинномеров и 600м для агрегатно-сборочных цехов. При длинной технологической линии ее можно делать в нескольких смежных пролетах. Ширина пролета определяется количеством единиц оборудования, проходами и проездами. Шаг колонн не должен быть меньше 12м.

Высота цеха (корпуса) определяется высотами оборудования и подъемно-транспортных механизмов. Обычно в перпендикулярном направлении к пролетам располагаются бытовые помещения.

4. Проектирование заготовительно-штамповочных цехов

До 80% материалов (листов, профилей, труб) проходит через заготовительно-штамповочные цехи. В состав типового завода входят следующие заготовительно-штамповочные цехи:

1)цех централизованного раскроя с раскройным отделением, отделениями мелкой штамповки и слесарно-доводочным. (Оборудование цеха – гильотинные, роликовые, вибрационные ножницы, копировальные сверлильно-фрезерные станки типа КСФ и АФП; специальные сверлильно-фрезерные, радиальные, копировальные, типа РФК; специальные долбежные станки типа ДФ; кривошипные и эксцентриковые прессы; ленточные пилы и установки плазменной резки.

2)заготовительно-штамповочный цех мелких деталей, с

кривошипными и эксцентриковыми прессами небольшой мощности, для штамповки – вырезки и штамповки – гибки и слесарнодоводочным отделением;

3)цех обшивок с отделениями обтяжки, прокатки, сварки, доводки (в цехе выполняются операции: гибки – прокатки обшивок одинарной кривизны на листогибочных станках типа КГЛ и ГЛС; гибки и обтяжки с растяжением на обтяжных прессах ОП и РО, формовки монолитных панелей одинарной кривизны с продольными и поперечными ребрами на санках типа КГЛ, формовка-прокатка и упрочнение панелей);

4)цех гидропрессов для формовки и вытяжки резиной на прессах типа Пи ПШР (штамповка резиной).

5) цех листоштамповочных молотов для выполнения операций штамповки и вытяжки частей нервюр, обтекателей, диафрагм и штамповка - гибки деталей с отбортовками, на листоштамповочных молотах типа МЛ;

6)цех профилей с профилегибочными станками, эксцентриковыми прессами и пилами, в котором выполняются операции формовки профилей из листа( с раскроем), гибки, подсечки, обрезки;

7)цех по изготовлению деталей из труб.

Операции в цехе: раскрой, гибка, сварка, развальцовка, резка. Оборудование – станки для гибки и развальцовки, пилы, испытательные установки с вспомогательными отделениями механика, ремонтными складскими помещениями, конторскими, бытовками.

4.2 исходные данные для проектирования заготовительно-

штамповочного цеха

Исходные данные включают в себя:

а) номенклатуру и количество деталей, т.е. программу; |

|

б) чертежи деталей, технические условия и технологии |

на |

изготовление. |

|

В исходные данные входят:

1)технические условия на проектирование механизации, автоматизации, транспортные средства;

2)весовые характеристики деталей, способы удаления отходов;

3)задание на ремонт;

4)выпуск запчастей.

4.3 Выбор оборудования и расчет его количества

Оборудование цеха определяется операциями техпроцесса гибка, прокатка, раскатка, штамповка, обтяжка и тд. Они обычно, выполняются на специализированном оборудовании с универсальной оснасткой. Техпроцессы и оборудование должны обеспечивать:

1)необходимые физико-механические свойства деталей;

2)минимальную технологическую себестоимость и минимальные сроки

окупаемости.

Формула для определения количества прессов, расчетов оборудования и спец станков имеет вид

OР |

T1*П Т ГОД .ШТ |

, |

|

ФД .Р. * m * n |

|||

|

|

где Т1- трудоемкость единицы изделия с учетом трудоемкости запчастей в человеко-часах; П - годовая программа; Тголю шт.- время (годовое) на переладку штампов;

Фдр- действительный расчетный фонд времени работы оборудования в часах; m- число смен;

n- коэффициент плотности работ при обслуживании станка не одним рабочим. Количество оборудования в поточной линии определяется отдельно для каждой операции:

ОР,ПОТ ,ЛИНИИ |

T |

, |

|

|

|||

* n |

|||

|

|

||

где τ - такт работы линии |

|

|

Т – суммарная трудоемкость машинного комплекта на единицу изделия и времени на перестановку штампов;

ФДР , m .

П

4.4 Расчет количества работающих

Число рабочих

РР  Т Р П ,

Т Р П ,

ФД ,Р,

где Тр- трудоемкость на единицу изделия с учетом запчастей в челов. часах; Фдр – действит. расчеты фонд время годовой в часах.

Количество НТР, вспомогательных рабочих обслуживающий персонал определяется в % от числа производственных рабочих

Таблица 14

Нормы расчета вспомогательных рабочих, ИТР, СКП и МОП в процентах от числа производственных рабочих

Количество |

Вспомогательн |

ИТР |

СКП |

МОП |

|

производственных |

ые рабочие |

||||

|

|

|

|||

рабочих |

|

|

|

|

|

|

|

|

|

|

|

До 100 |

80 |

30 |

3,5 |

2 |

|

От 100 до 200 |

70 |

25 |

3 |

1,5 |

|

От 200 до 400 |

55 |

20 |

2,5 |

1 |

|

От 400 до 600 |

40 |

15 |

2 |

0,8 |

|

|

|

|

|

|

Таблица 15

Распределение работающих по группам производственных процессов в процентах от общего списочного числа работающих

Наименование цехов |

Группы |

% |

% мужчин |

|

производстве |

работающих |

в данной |

|

нных |

в данной |

группе |

|

процессов |

группе |

|

|

|

|

|

Раскройно- |

1а |

9,3 |

70 |

заготовительный |

16 |

79,9 |

69 |

Профилегибочный |

1в |

10,8 |

69 |

|

|

|

|