Методическое пособие 801

.pdfВыпуск № 1 (49), 2018 |

ISSN 2541-7592 |

щих в реакции фаз [14, 15]. Высокая удельная поверхность резиновых частиц может быть достигнута путем высокотемпературного сдвигового измельчения более крупных частиц резины или механоактивацией резиновой крошки.

3.Влияние химического состава резиновой крошки на эффективность процесса модификации битумов. Химический состав резин, безусловно, будет оказывать значительное влияние на скорость процесса набухания и растворения резиновой крошки, так как температура деструкции различных каучуков есть величина переменная. Данный фактор является не только пассивным, но в то же время и неоднородным. Для повышения его однородности целесообразно, чтобы резиновая крошка была получена из изношенных автомобильных шин одной марки и одного производителя. Реально достичь этого можно только в случае переработки шин одного большого предприятия (например, угольного разреза).

Наиболее предпочтительными каучуковыми компонентами резиновой крошки, используемой для модификации битумов, являются натуральные каучуки, обладающие более высокой адгезионной способностью, эластичностью и прочностью по сравнению с синтетическими каучуками. Однако у натурального каучука имеется и серьезный недостаток — низкая атмосфероустойчивость (устойчивость к окислению). В связи с этим резиновая крошка из шин, полученных только на основе натурального каучука, не может являться приемлемой в качестве модификатора битума. Именно с этим связано ограничение по содержанию натурального каучука в резиновой крошке, используемой для модификации органических вяжущих, в США [7]. Фактически производители шин, предназначенных для работы в условиях повышенных нагрузок (авиационных шин, шин карьерных автосамосвалов), довольно часто используют смесь натурального каучука с синтетическим, что позволяет получать на их основе резинобитумные вяжущие, с одной стороны, имеющие большой интервал пластичности, высокую адгезионную способность и эластичность, а с другой — длительный срок эксплуатации. Этим обусловливается целесообразность применения резиновой крошки из изношенных авиационных и большегрузных автомобильных шин для модификации битумов.

4.Влияние скорости вращения смесителя на эффективность процесса модифика-

ции битумов резиновой крошкой. Конструкция и скорость вращения смесителя являются факторами, влияющими на интенсивность процесса растворения резиновых частиц. При движении твердого тела (резиновой частицы) в жидкости (дисперсионной среде) на него действует сила сопротивления среды, которая зависит, кроме вязкости среды, от скорости движения и имеет нелинейный возрастающий характер, близкий к параболическому. Чем выше скорость движения (число оборотов смесителя), а соответственно и сила сопротивле-

ния, тем больше вероятность разрыва связей –S–S–, –S–C– и –С–С– за единицу времени t, а значит, процесс растворения резиновой крошки протекает быстрее. Данный эффект как раз и используется в методе Terminal Blended.

5. Влияние состава дисперсионной среды на эффективность процесса модифика-

ции битумов резиновой крошкой. Дисперсионная среда представляет собой нефтяной битум, пластификатор или смесь нефтяного битума с пластификатором (совмещающим агентом). В качестве последнего различные авторы предлагают использовать полугудрон [7], каменноугольную смолу и ее отдельный фракции [9, 18, 20, 25, 36], каучуки [9, 35], дивинилстирольный термоэластопласт [16], углеводородное (нефтяное) масло [2, 3, 5] и другие. Применение совмещающих агентов обусловлено, скорее всего, тем, что в битумах большинство асфальтенов имеют тенденцию к адсорбции ароматических углеводородов [3]. Таким образом, дисперсионная среда битумов представляет собой систему, обедненную свободными ароматическими углеводородами, которые являются основными компонентами, влияющими на интенсивность процесса набухания и растворения резиновой крошки. Содержащиеся в битумах масла, несмотря на то, что также способствуют набуханию и растворению резиновой крошки, являются менее активными растворителями. Поэтому вполне объяснимы рекомендации различных авторов по введению пластификаторов для ускорения скорости набуха-

51

Научный журнал строительства и архитектуры

ния, растворения и в итоге совмещения резиновой крошки и (или) продуктов ее растворения (макромолекул каучука) с компонентами битума.

Используемые совмещаемые агенты не должны:

распадаться при планируемых температурных воздействиях в ходе процесса совмещения резиновой крошки с нефтяным битумом;

иметь класс опасности по воздействию на организм человека больший, чем исходный нефтяной битум;

приводить к увеличению вязкости конечного продукта, так как введение резиновой крошки из без того увеличивает вязкость резинобитумных вяжущих;

иметь высокую стоимость.

6. Влияние температуры на эффективность процесса модификации битумов рези-

новой крошкой. На скорость и степень набухания и растворения резиновой крошки в дисперсионной среде значительное влияние оказывает температура, и чем она выше (в допустимых пределах), тем быстрее происходят данные процессы. Например, в работе [2] доказано, что степень набухания резиновых частиц в битуме при температуре 160 °С независимо от продолжительности процесса не превышает 50 %, а степень растворения — 25 %. В то же время при более высокой температуре можно достичь и более высокой степени набухания и растворения. Однако при высокой температуре значительно возрастает интенсивность процесса окисления вяжущего, что ведет к ухудшению его свойств и интенсивному старению. В связи с этим при температуре термомеханического процесса совмещения резиновой крошки более 160 ºС очень важно, чтобы нефтяного битума было как можно меньше, что можно достичь либо путем предварительной обработки всей резиновой крошки в растворе пластификатора (например, минерального масла) с битумом или без него [12], либо при малом объеме совмещающего агента путем введения резиновой крошки частями. Первый способ технологически проще, да и время термомеханического воздействия на весь объем резиновой крошки есть величина постоянная, однако при нем пластификатора совместно с битумом или без него должно содержаться, как правило, не менее чем в 1,25 раз больше, чем масса резиновой крошки, так как в противном случае резиновая крошка будет плохо смачиваться и слипаться.

Температура термомеханического процесса должна иметь верхний допустимый предел, определяемый интенсивностью деструкции входящего в состав резиновой крошки каучука по связям –С–С– с образованием низкомолекулярных водородов, в том числе летучих. Известно, что натуральный каучук начинает разлагаться при температурах свыше 200 ºС, а при температурах выше 250 ºС радикальный процесс деполимеризации протекает с высокой нарастающей скоростью и практически неуправляем. Экспериментальные данные показывают [21], что при температуре 260 ºС процесс растворения резиновой крошки в дисперсионной среде проходит с интенсивным выделением летучих углеводородов и эффекта модифицирования вяжущего практически нет, даже если сам процесс протекает всего несколько минут. Учитывая, что в изношенных автомобильных шинах, особенно авиационных и от большегрузного автотранспорта, из которых и получают большую часть резиновой крошки, натуральный каучук является составным компонентом, верхний допустимый предел температуры термомеханического процесса совмещения резиновой крошки с битумом не должен превышать 250 ºС.

Учитывая, что максимальная скорость процесса набухания и растворения полимеров достигается при температурах, близких к температуре деструкции, в случае совмещения резиновой крошки с нефтяным битумом возникают два противоречивых условия: температура процесса совмещения должна быть не выше 160 ºС, чтобы максимально сохранить свойства исходного вяжущего; температура процесса совмещения должна быть близка к температуре деструкции каучуков и составлять не менее 190…200 ºС (применительно к натуральному каучуку). Таким образом, чтобы можно было максимально эффективно совместить резиновую крошку с битумными вяжущими, необходимо либо исключить один из факторов (например, растворять резиновую крошку в пластификаторе с последующим совмещением по-

52

Выпуск № 1 (49), 2018 |

ISSN 2541-7592 |

лученного раствора с битумом), либо использовать внешние физические поля (например, ультразвуковые волны, повышенное давление и др.) для активации процесса совмещения резиновой крошки с битумом при пониженных температурах.

7. Влияние времени на эффективность процесса модификации битумов резиновой крошкой. На степень набухания и растворения резиновой крошки в дисперсионной среде оказывает влияние и время протекания термомеханического процесса. Из теоретических исследований [22] известно, что при каждом наборе базовых факторов существует свое оптимальное время получения резинобитумных вяжущих, при котором количество образованного каучука, структурирующего исходное вяжущее, будет максимальным, а значит, и конечный продукт должен обладать наилучшими физико-химическими свойствами. Таким образом, целесообразнее рассматривать не фактор времени, а фактор оптимального времени термомеханического процесса. Это дает возможность рассматривать данный фактор как интегральный от прочих базовых факторов, что, в свою очередь, позволит в последующем значительно сократить число экспериментов при моделировании процесса.

Выводы. В результате выполненного исследования по определению факторов, влияющих на эффективность процесса совмещения резиновой крошки с битумом, впервые:

обобщены результаты ранее выполненных исследований, в том числе полученных при непосредственном участии автора, что позволило систематизировать и упорядочить все факторы, влияющие на эффективность процесса, а также определить их рекомендуемую область определения;

теоретически доказана целесообразность использования как можно более мелкой резиновой крошки с наиболее развитой удельной поверхностью для модификации нефтяных битумов;

установлено, что чем больше разброс размера резиновых частиц относительно средневзвешенного размера (коэффициент разброса более 0,65), тем больший модифицирующий эффект можно достичь, то есть модифицированный битум будет иметь улучшенные свойства;

определено, что рациональный интервал варьирования температуры процесса должен находиться в пределах от 190 до 250 °С.

Все факторы, а также рекомендуемая область определения сведены в табл. 2.

Таблица 2

Факторы процесса модификации битумов резиновой крошкой и их рекомендуемая область определения

№ |

|

Рекомендуемая область определения |

|

Наименование фактора |

(на основании литературного обзора |

||

п/п |

|||

|

и результатов собственных исследований) |

||

|

|

||

|

Базовые пассивные факторы |

||

|

Общее относительное изменение |

До 1,5 — приемлемо, |

|

1 |

объема резиновых частиц за время |

1,5…3,0 — хорошо, |

|

|

t, мм−1 |

более 3,0 — отлично |

|

|

Удельная поверхность частиц рези- |

0,01…0,1 — приемлемо, |

|

2 |

новой крошки, м2/г |

0,1…0,5 — хорошо, |

|

|

|

более 0,5 — отлично |

|

3 |

Химический состав резиновой |

Общий объем каучуковых соединений — 40…65 %; содержание |

|

крошки |

натурального каучука — 20…40 % |

||

|

Скорость вращения смесителя, |

До 500 — приемлемо, |

|

4 |

500…2500 — хорошо, |

||

об/мин |

|||

|

|

более 2500 — отлично |

|

|

Базовые активные факторы |

||

|

|

Резиновую крошку лучше растворять в совмещающем агенте |

|

5 |

Состав дисперсионной среды |

или растворе совмещающего агента с битумом. Соотношение |

|

«дисперсионная среда : дисперсионная фаза» должно быть не |

|||

|

|

||

|

|

менее 1,25 : 1 |

|

53

Научный журнал строительства и архитектуры

|

|

|

Окончание табл. 2 |

№ |

Наименование фактора |

|

Рекомендуемая область определения |

п/п |

|

||

|

|

|

|

|

|

Базовые активные факторы |

|

6 |

Температура термомеханического |

|

Не менее 190 и не более 250 (применительно к резиновой крош- |

процесса совмещения, ºС |

|

ке, содержащей в своем составе натуральный каучук) |

|

|

|

|

Интегральный фактор |

7 |

Оптимальное время термомехани- |

Определяется опытным путем для каждого набора значений ба- |

|

ческого процесса совмещения, ч |

|

зовых факторов |

|

Библиографический список

1.Афиногенов, О. П. Оценка свойств модифицированных вяжущих и асфальтобетонов на их основе / О. П. Афиногенов, Д. З. Молодых // Техника и технологии дорожного хозяйства. — 2015. — № 2. — С. 1—27.

2.Беляев, П. С. Исследование влияния резиновой крошки на физико-механические показателя нефтяного битума в процессе его модификации / П. С. Беляев, М. В. Забавников, О. Г. Маликов, Д. С. Волков // Вестник ТГТУ. — 2005. — Т. 11, № 4. — С. 923—930.

3.Гун, Р. Б. Нефтяные битумы / Р. Б. Гун. — М. Химия, 1973. — 432 с.

4.Диброва, И. А. Битумно-резиновые дисперсии — новый вяжущий материал для строительства дорожных покрытий / И. А. Диброва // Автомобильные дороги. — 1959. — № 12. — С. 24—27.

5.Долгов, А. Н. Использование в строительстве битумов, улучшенных отходами каучукового производства / А. Н. Долгов, В. П. Лаврухин // Строительные материалы. — 1971. — № 2. — С. 20—21.

6.Никольский, В. Г. «Унирем» и другие модификаторы / В. Г. Никольский, И. А. Красоткина // Автомобильные дороги. — 2010. — № 10. — С. 34—35.

7.Пат. РФ № 2006145263/04, 19.12.2006. Мастика резинобитумная // Патент России № 2323231 С1, кл. C08L19/00. Бюл. № 12. / Корнейчук Г. К., Дзюбанов С. П., Реутов В. А., Стибло Г. К.

8.Пат. РФ № 2007113596/04, 11.04.2007. Битумно-резиновая композиция и способ ее получения // Патент России № 2327719 С1, кл. C08L95/00. Бюл. № 18 / Алексеенко В. В., Кижняев В. Н., Верещагин Л. И. и др.

9.Пат. РФ № 2002108223/032002108223/03, 01.04.2002. Способ получения битумной мастики // Патент России № 2223292 С1, кл. C08L95/00. Бюл. № 12. / Радина Т. Н., Свергунова Н. А., Аполинская О. И.

10.Пат. РФ № 2008108614/03, 04.03.2008. Асфальтобетонная смесь // Патент России № 2162475 С2, кл. C04B26/26. Бюл. № 8. / Алексеенко В. В., Кижняев В. Н., Житов Р. Г., Митюгин А. В.

11.Пат. РФ № 2012125141/05. 18.06.2012. Битумно-резиновая композиция связующего для дорожного покрытия и способ ее получения // Патент России № 2509787 С2, кл. С08L 95/00. Бюл. № 8 / Джонстон Майкл Роберт Энтони.

12.Почапский, Н. Ф. Полимеры в дорожном строительстве / Н. Ф. Почапский, В. П. Сачко. — Киев: Будивельник, 1968. — 84 с.

13.Прокопец, В. С. Модификация дорожного асфальтобетона резиновыми порошками механоактивационного способа получения / В. С. Прокопец, Т. Л. Иванова. — Омск: СибАДИ, 2012. — 116 с.

14.Ребиндер, П. А. Физико-химическая механика / П. А. Ребиндер. — М.: Знание, 1958. — 63 c.

15.Ребиндер, П. А. Образование и механические свойства дисперсных структур. К физико-химической механике силикатных дисперсий // ЖВХО им. Д. И. Менделеева. — 1963. — Т. 8, № 2. — С. 162—170.

16. Руденская, И. М. Органические вяжущие для дорожного строительства / И. М. Руденская, А. В. Руденский. — М., 1984. — 226 с.

17.Трубников, Н. В. Гидроизоляционный и кровельный материал — изол / Н. В. Трубников, Д. Д. Сурмели, Ч. И. Мар // Строительные материалы, изделия и конструкции. — 1956. — № 10. — С. 7—12.

18.Хойберг, Дж. Битумные материалы. Асфальты, смолы, пеки: пер. с англ. / Дж. Хойберг. — М.: Химия, 1974. — 248 c.

19.Христофорова, А. А. Асфальтобетон для строительства карьерных дорог в северных районах: автореф. дис. … канд. техн. наук. — Улан-Удэ, 2016, — 20 с.

20.Чехов, А. П. Свойства битумов, модифицированных смолой производства I-оксинафтойной кислоты / А. П. Чехов // Строительные материалы. — 1989. — № 3. — С. 70—72.

21.Шабаев, С. Н. Исследование влияния технологического режима получения композиционных резинобитумных вяжущих на их свойства / С. Н. Шабаев, С. А. Иванов // Приволжский научный журнал. — 2016. —

№3. — С. 53—61.

22.Шабаев, С. Н. Теоретические основы моделирования процесса модификации битумов резиновой крошкой / С. Н. Шабаев // Приволжский научный журнал. — 2016. — № 4. — С. 66—75.

23.Abdulwarith, B. Effects of mixture design variables on rubber-bitumen interaction: properties of dry mixed rubberized asphalt mixture / B. Abdulwarith, H. Norhidayah, M. Hanif, M. Jahangir // Materials and Structures. — 2016. — P. 97—103.

54

Выпуск № 1 (49), 2018 |

ISSN 2541-7592 |

24. Chuan, X. Optimization of technical measures for improving high-temperature performance of asphaltrubber mixture / X. Chuan, L. Tianqing, Q. Yanjun // Journal of Modern Transportation. — 2013. — Vol. 21. —

P.273—280.

25.Fisher, K. Die constitution von Bitumen / K. Fisher, A. Schram, V. Erdol u. Kohle // RGRA. — 1959. — № 5. — P. 368

26. Hicks, R. G. Evaluation of Terminal Blend Rubberized Asphalt in Paving Applications / R. G. Hicks,

D.Cheng, T. Duffy // Clifornia Pavement Preservation Center. — 2010. — P. 115—117.

27.Juan, G. Black curves and creep behavior of crumb rubber modified binders containing warm mix asphalt additives / G. Juan, A. Ana, G. Felice // Mechanics of Time-Dependent Materials. — 2016. — Vol. 20. — P. 389—403.

28.Khristoforova, A. A. Rubber-modified bitumen materials for open-pit enterprises // A. A. Khristoforova, M. D. Sokolova, S. E. Filippov, B. N. Zarovnyaev, M. L. Davydova // International Polymer Science and Technology. — 2015. — Vol. 42, Issue 9. — P. 27—29.

29.Khristoforova, A. A. Prospects for modified bitumen in construction of semi-steep pit roads / A. A. Khristoforova, M. D. Sokolova, B. N. Zarovnyaev, A. N. Akishev // Gornyi Zhurnal (Mining Journal). — 2016. — Issue 3. — Р. 47—49.

30. Kim, H. Rheology investigation of crumb rubber modified asphalt binders / H. Kim, S. Lee,

S.Amirkhanian // KSCE Journal of Civil Engineering. — 2010. — Vol. 14. — P. 839—843.

31.Morrison, G. R. A new look at rubber-modified asphalt binders / G. R. Morrison, S. A. M // Journal of Materials Science. — 1995. — Vol. 30. — P. 2584—2590.

32.Mull, M. A. Fracture resistance characterization of chemically modified crumb rubber asphalt pavement / M. A. Mull, K. Stuart, A. Yehia // Journal of Materials Science. — 2002. — Vol. 37. — P. 557—566.

33.Shakir, S. Asphalt Rubber Interlayer Benefits in Minimizing Reflective Cracking of Overlays over Rigid Pavements / S. Shakir, P. Jorge, M. Manuel // 7th RILEM International Conference on Cracking in Pavements. — 2012. — Vol. 4. — P. 1157—1167.

34. Tao, M. Characteristics of desulfurized rubber asphalt and mixture / M. Tao, Z. Yongli, H. Xiaoming,

Z.Yao // KSCE Journal of Civil Engineering. — 2016. — Vol. 20. — P. 1347—1355.

35.VanDerBie. Rubber for Roadway Purposes / VanDerBie // Proceedings VIII, Congress Permanent international Association of Roads Congress. — 1938. — № 13. — P. 135—138

36.Zhu, H. Crumb rubber blends in noise absorption study / H. Zhu, C. Liu, K. Tom, T. Norasit // Materials and Structures. — 2008. — Vol. 41. — P. 383—390.

FACTORS INFLUENCING THE EFFICIENCY

OF THE PROCESS OF MODIFICATION OF OIL BITUMENS WITH RUBBER CRUMB

S. N. Shabaev1

Kuzbass State Technical University Named after T. F. Gorbachev1

Russia, Kemerovo

1 PhD in Engineering, Assoc. Prof., Head of the Dept. of Highways and Urban Cadastre, tel.: (3842) 39-63-22, e-mail: isa.ad@kuzstu.ru

Statement of the problem. In global practice the greatest distribution was gained by technologies of modification of Asphalt Rubber and Terminal Blended bitumens, each of which possesses the shortcomings in this connection it is necessary to combine them on the basis of synergy effect, and for this purpose it is necessary to know what factors influence efficiency of process of modification.

Results. The factors (the size, a specific surface and the chemical compositions of a rubber crumb, speed of rotation of the mixer, structure of the dispersive environment, temperature and duration of process) determining the efficiency of process of modification of bitumens by a rubber crumb with their systematization and breakdown on a version (basic active and passive, integrated) as well as justification of the recommended range of definition are defined.

Conclusions. As a result of the executed theoretical research, the use of bitumen of a rubber crumb for modification with the developed specific surface and big scope of the sizes of particles of the average value, rather small on value, is justified and the rational interval of a variation of temperature of process is established.

Keywords: rubber crumb, bitumen, modification, factors, process.

55

Научный журнал строительства и архитектуры

УДК 666.94.002.35

ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР УКРЕПЛЕННЫХ ЦЕМЕНТОМ ГЛИНИСТЫХ ГРУНТОВ

О. Б. Кукина1, С. С. Глазков2, Д. Е. Барабаш3

Воронежский государственный технический университет1, 2 Россия, г. Воронеж

Военный учебно-научный центр Военно-воздушных сил «Военно-воздушная академия им. проф. Н. Е. Жуковского и Ю. А. Гагарина»3 Россия, г. Воронеж

1Канд. техн. наук, доц. кафедры химии и химической технологии материалов, тел.: (473)271-76-17, e-mail: lgkkn@rambler.ru

2Д-р техн. наук, проф. кафедры химии и химической технологии материалов, тел.: (473)271-76-17, e-mail: lgkkn@rambler.ru

3Д-р техн. наук, проф., начальник 31 кафедры изыскания и проектирования аэродромов,

тел.: +7-908-146-94-66, e-mail: barabash60170@yandex.ru

Постановка задачи. Рассматривается задача замедления схватывания цементного камня в составе укрепленных глинистых грунтов за счет предлагаемого комплексного органоминерального модификатора.

Результаты. Синтезирована органоминеральная добавка для модификации цементного камня. Установлена динамика структурообразования частиц добавки в ходе синтеза. Исследовано влияние модификатора на прочность цементного камня и цементогрунта. Подобран рациональный состав модифицированного цементогрунта с прочностью, превышающей прочность традиционных цементогрунтов в 1,5 раза.

Выводы. Доказана эффективность использования синтезированного модификатора цементного камня в качестве стабилизатора грунтов и замедлителя сроков схватывания цемента при укреплении глинистых грунтов. Показаны перспективы использования разработанного модификатора и установлены наиболее рациональные области его применения, в частности для устройства грунтовых оснований и покрытий автомобильных дорог сельского значения.

Ключевые слова: органоминеральный модификатор, глинистые грунты, укрепление грунтов.

Введение. Укрепление глинистых грунтов с использованием современных модификаторов — актуальная задача, обусловленная положениями Послания Президента РФ Федеральному Собранию от 12 декабря 2012 года об удвоении в 2013—2022 гг. объемов строительства и реконструкции автодорог по сравнению с предыдущим десятилетием. Модификаторы грунтов широко применяют при строительстве и реконструкции дорог и аэродромов различных категорий: логистических площадок и торговых центров, портовых и таможенных терминалов, паркингов, спортивных площадок и лесопарковых дорожек, гидроизоляции полигонов утилизации мусора и токсичных отходов [3, 5, 7, 13, 17, 19].

Применение органических и органоминеральных стабилизаторов в технологии закрепления грунтов невозможно без анализа структурно-функциональных особенностей модификатора и цементогрунта [11, 20]. Ведущая роль в структурообразовании укрепленных грунтов, несомненно, принадлежит реакционноспособным функциональным олигомерам [11], в том числе полученным путем переработки вторичного сырья [4, 12, 15]. При этом важна оценка совместимости связующего и наполнителя на границе контакта с позиции термодинамики [9—12]. Известно также применение биополимеров для укрепления грунтов [9, 11, 21—22].

© Кукина О. Б., Глазков С. С., Барабаш Д. Е., 2018

56

Выпуск № 1 (49), 2018 |

ISSN 2541-7592 |

Наиболее распространенными грунтами, подлежащими стабилизации, являются глины и суглинки. Для их стабилизации в России применяют разнообразные соединения, например, органические («Пермазайм» (США), «Дорзин» (Украина), «ЭКОРОУД» (США)), щелочные

(Roadbond (ЮАР), SuperMix (Россия)), кислотные (RoadPaker Plus (Канада), RPP-235 (Гер-

мания), CBR+ (ЮАР)), полимерные эмульсии (LBS (США), M10+50 (США), LDC+12 (США), «Наностаб» (Германия), «Дорстаб» (Россия), «ЭКОЛЮКС» (Россия)) [13, 16].

Целью укрепления глинистых грунтов и суглинков является улучшение их эксплуатационных характеристик — повышение трещино- и водостойкости, снижение истираемости [6, 8, 14]. При этом сама добавка должна быть конкурентоспособной в сравнении с уже используемыми дорожной отраслью.

С учетом указанного нами синтезирован органоминеральный модификатор на основе водной поливинилацетатной дисперсии, содержащий как минеральные, так и органические вяжущие.

1. Синтез органоминерального модификатора цементогрунта осуществляли с ис-

пользованием следующих компонентов:

дисперсия поливинилацетатная (ПВА) марки Д7Д 51/15 в, гомополимерная грубодисперсная по ГОСТ 18992-80 с массовой долей сухого остатка 50—55 %;

жидкое натриевое стекло по ГОСТ 13078-81 с массовой долей оксида кремния

27—30 %;

карбоксиметилцеллюлоза (КМЦ).

Химические свойства ПВА определяются наличием сложноэфирных групп и привитых цепей, соединенных с главной цепью сложноэфирными связями. ПВА омыляется водными растворами кислот или щелочей и подвергается алкоголизу под действием каталитических количеств кислот и алкоголятов щелочных металлов в безводных средах с образованием поливинилового спирта (ПВС). Уравнение реакции представлено на рис. 1 [18].

CH2 |

|

CH |

|

|

|

|

|

|

|

n ROH |

щелочь или кислота |

|

|

|

|

CH2 |

|

|

CH |

|

|

|

|

|

|

|

n ROCOCH3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

OCOCH3 |

|

|

|

|

CH |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

OH |

|

|

|

n |

|||||||||||||||

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Рис. 1. Реакция алкоголиза ПВА

Одновременно с основными реакциями протекают побочные реакции омыления небольших количеств незаполимеризованного винилового ацетата и уксуснокислого эфира, как показано на рис. 2 [18].

CH2=CHOCOCH3+ROH щелочь или кислота CH3CHO +ROCOCH3

Рис. 2. Омыление винилового ацетата

ПВС представляет собой поли-1,3-гликоль. Эта структура является преобладающей, однако всегда имеется небольшое число присоединений посредством α-углеродного атома, в результате чего до 2 % гидроксильных групп в ПВС расположены, как в 1,2-гликоле. Формула ПВС представлена на рис. 3 [18].

CH2 CH CH CH2

OH OH

Рис. 3. Формула ПВС

57

Научный журнал строительства и архитектуры

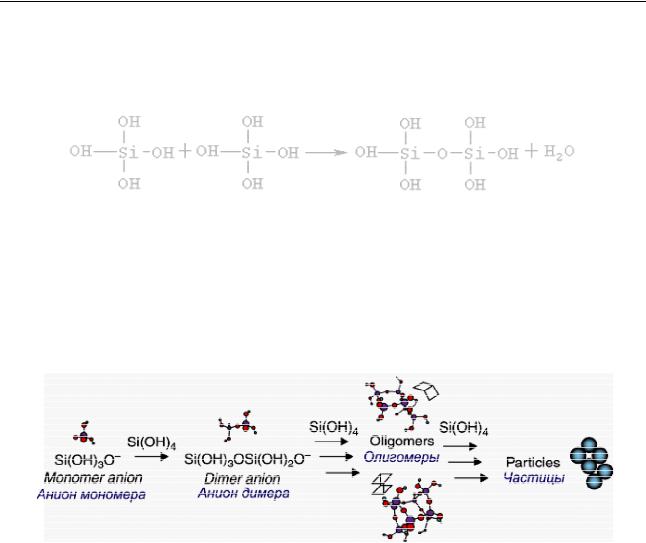

Жидкое натриевое стекло (щелочной раствор силикатов натрия Na2O (SiO2) n) при гидролизе образует гель кремниевой кислоты, представляющей собой строительный клей, то есть вяжущий компонент.

Образование геля кремниевой кислоты происходит по схеме, показанной на рис. 4[2, 13].

Рис. 4. Образование геля кремниевой кислоты

Все входящие в состав портландцементного клинкера соединения и фазы взаимодействуют с водой и проявляют гидратационную активность. В результате этого в растворе присутствуют гидратированные катионы-коагулянты Са2+, Mg2+, Al3+ , Fe3+ и др. Они сорбируются поверхностью коллоидных частиц кремнезема и, являясь мостикообразователями между частицами, преобразуют их в агрегаты. Примерная схема агрегации показана на рис. 5 [1, 2].

Рис. 5. Агрегация коллоидных частиц кремнезема

В жидком стекле также присутствуют гидратированные ионы-силикаты и гидросиликаты, которые со свободными гидратированными ионами Cа2+ водного раствора цемента образуют систему твердения СаSiO3. Сокращенное ионное уравнение указанной системы представлено на рис. 6 [15].

Ca2+ + SiO32− → CaSiO3↓

Рис. 6. Образование водонерастворимых силикатов кальция

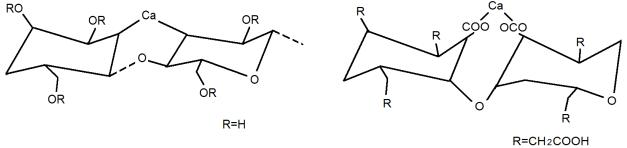

По нашему мнению, полимеризация КМЦ также может идти с образованием мостиков через ионы кальция, при этом образуются структуры, примеры которых показаны на рис. 7.

Согласно приведенным выше теоретическим представлениям был проведен предварительный анализ исходных данных и спланирован эксперимент.

Синтез проводили в расчете на 1 литр органоминеральной добавки. В химическом стакане на 1 литр взвешивали 200 г 46-процентной дисперсии ПВА с рН = 7. При медленном прогреве до 60—70 °С при постоянном помешивании добавляли 500 мл воды, далее добавляли 25 мл жидкого натриевого стекла. Измеренное рН — 12. Перемешивание при поддержании указанной температуры осуществляли в течение 7 суток до полной гомогенизации. Установлено снижение рН до 9. Далее постепенно вводили 50-процентный раствор СаСl2 (40 мл) с контролем рН.

58

Выпуск № 1 (49), 2018 |

ISSN 2541-7592 |

Рис. 7. Полимеризация КМЦ

При снижении рН до 7 добавили 100 г 14-процентного КМЦ в качестве стабилизатора дисперсии. В итоге получили 450 мл органоминерального модификатора (24-процентный раствор).

2. Исследование влияния синтезированного органоминерального модификатора на свойства цементогрунтов. Для изготовления образцов немодифицированного и модифицированного цементогрунтов использовали портландцемент (ПЦ) Старооскольского цементного завода (ЦЕМ I по ГОСТ 31108-2003), глинистый грунт и синтезированную комплексную добавку (КД).

Образцы изготавливали цилиндрической формы размером 3×3 см по рецептурам, представленным в табл. 1 и 2.

|

|

|

|

Состав цементных образцов |

|

|

|

Таблица 1 |

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Система |

|

Массовая доля |

|

Нагрузка |

|

|

Масса |

Масса КД, г |

|

Масса |

|

КД, % |

|

при формовании, МПа |

|

цемента, г |

|

воды, г |

|||

ПЦ + вода 10 % |

|

0 |

|

|

|

|

37 |

- |

|

3,7 |

ПЦ+КД+вода 10 % |

|

0,05 |

|

|

|

|

37 |

0,075 |

|

3,6 |

|

|

0,10 |

|

10 |

|

|

37 |

0,15 |

|

3,58 |

|

|

0,50 |

|

|

|

37 |

0,77 |

|

3,1 |

|

|

|

|

|

|

|

|

||||

|

|

1,00 |

|

|

|

|

37 |

1,54 |

|

2,53 |

|

|

2,00 |

|

|

|

|

37 |

3 |

|

1,44 |

ПЦ+вода 10 % |

|

0 |

|

|

|

|

40 |

- |

|

4 |

ПЦ+КД+вода 10 % |

|

0,05 |

|

|

|

|

40 |

0,08 |

|

3,94 |

|

|

0,10 |

|

20 |

|

|

40 |

0,16 |

|

3,88 |

|

|

0,50 |

|

|

|

40 |

0,83 |

|

3,37 |

|

|

|

|

|

|

|

|

||||

|

|

1,00 |

|

|

|

|

40 |

1,66 |

|

2,74 |

|

|

2,00 |

|

|

|

|

40 |

3,33 |

|

1,47 |

Анализом |

кинетики набора |

прочности образцами, |

изготовленными при |

нагрузке |

||||||

10 МПа, установлено, что использование комплексной добавки в различных концентрациях снижает прочность модифицированного цементного камня в сравнении с эталонным в 1,5— 2 раза.

Так, на 1 сутки прочность эталонных образцов составила 31 МПа, а образцов с КД — 19, 20, 17, 15 и 14 МПа при количестве добавки 0,05, 0,1, 0,5, 1 и 2 % соответственно.

На третьи сутки прочность цементного камня возросла почти в 2 раза, за исключением образцов с содержанием КД 0,1 %. С 3 по 7 сутки твердение заметно замедлилось у образцов составов 2 и 6. К 14 суткам прочность образцов с содержанием КД 0,05 и 0,1 % снизилась до 23 и 21 МПа соответственно. На 28 сутки прочность эталонных образцов составила 63 МПа, тогда как у образцов с добавкой всего лишь 30—39 МПа. Наиболее прочными из модифицированных оказались образцы с содержанием добавки 1 %, наиме-

нее — с 0,1 %.

59

Научный журнал строительства и архитектуры

|

Состав образцов цементогрунта |

|

|

Таблица 2 |

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Система |

Массовая |

Нагрузка при |

Масса |

Масса |

Масса |

Масса |

|

доля КД, % |

формовании, МПа |

грунта, г |

цемента, г |

КД, г |

воды, г |

|

|

|

|

||||||

Грунт + КД (10 %) + |

0 |

|

33,5 |

3,35 |

- |

6,26 |

|

+вода (17 % от массы ЦГ) |

|

|

|||||

|

|

|

|

|

|

|

|

Грунт + ПЦ (10 %) + |

0,05 |

|

33,5 |

3,35 |

0,08 |

6,10 |

|

+КД+вода (17 % от массы ЦГ) |

0,10 |

10 |

33,5 |

3,35 |

0,15 |

6,00 |

|

|

0,50 |

|

33,5 |

3,35 |

0,75 |

5,60 |

|

|

1,00 |

|

33,5 |

3,35 |

1,50 |

5,00 |

|

|

2,00 |

|

33,5 |

3,35 |

3,00 |

4,00 |

|

Грунт + ПЦ (10 %) + |

0 |

|

36,0 |

3,60 |

- |

6,70 |

|

+вода (17 % от массы ЦГ) |

|

|

|||||

|

|

|

|

|

|

|

|

Грунт + ПЦ (10 %) + |

0,05 |

|

36,0 |

3,60 |

0,08 |

6,60 |

|

+КД+вода (17 % от массы ЦГ) |

0,10 |

20 |

36,0 |

3,60 |

0,16 |

6,58 |

|

|

0,50 |

|

36,0 |

3,60 |

0,83 |

6,00 |

|

|

1,00 |

|

36,0 |

3,60 |

1,66 |

5,40 |

|

|

2,00 |

|

36,0 |

3,60 |

3,33 |

4,20 |

|

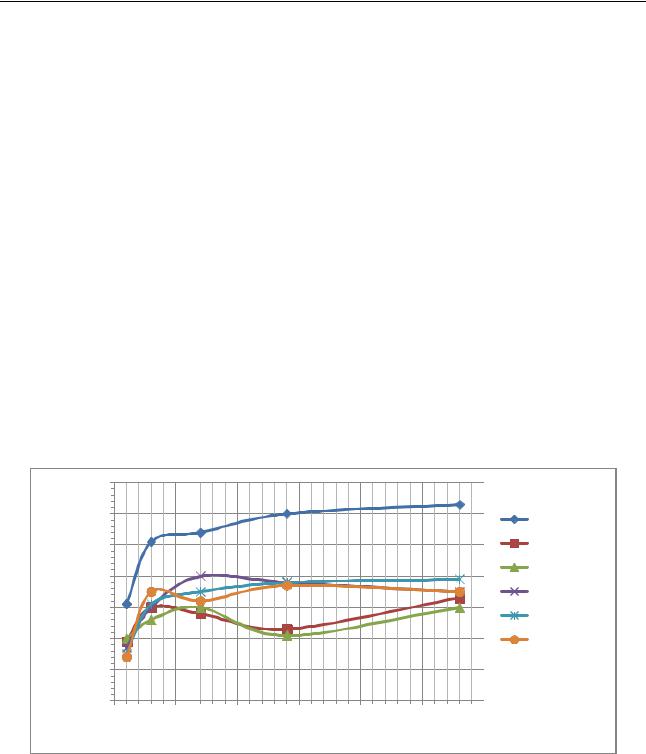

Формование производили при помощи универсальной испытательной машины УММ20 с пригрузом 10 и 20 МПа. Отформованные образцы выдерживали в эксикаторе при комнатной температуре в течение 28 суток. Предел прочности при сжатии определяли через 1, 3, 7, 14 и 28 суток в соответствии с российскими стандартами и международной практикой [7, 25]. Кинетика набора прочности образцов из немодифицированных и модифицированных грунтов представлена на рис. 8—11.

Рис. 8. Кинетика набора прочности образцов цементного камня с содержанием воды 10 %, отформованных при нагрузке 10 МПа

Анализом кинетики набора прочности образцами, изготовленными при нагрузке 20 МПа, установлено, что на 3 сутки прочность образцов с добавкой на 10 МПа больше, чем эталонных (35 МПа). К 7 суткам отмечено падение прочности образцов, содержащих 0,1 и 0,5 % комплексной добавки. С 7 до 14 суток наблюдалось резкое падение прочности с 48 до 21 МПа у образцов, содержащих 0,1 % КД. Затем прочность так же резко возрастала, и на 28 сутки составила 45 МПа. У остальных образцов прочность возрастала без изменений скорости. Прочность эталонного образца на 28 сутки составила 107 МПа.

60