Методическое пособие 662

.pdf

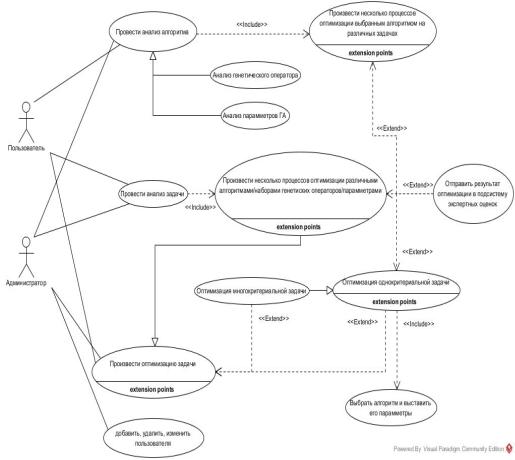

Рис. 1. Диаграмма вариантов использования

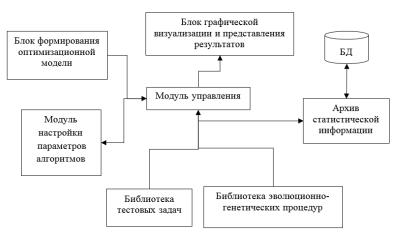

Обобщённая структура программного обеспечения представлена на рис. 2. Блок формирования оптимизационной модели предназначен для ввода целевой функции и ограничений. Оптимизационная модель может быть задана как в аналитической форме, так и алгоритмически. Библиотека эволюционногенетических процедур содержит набор алгоритмов, предназначенных для решения задач как скалярной, так и многокритериальной оптимизации. При этом каждый этап генетического алгоритма может быть реализован с использованием альтернативных стратегий, выбор которых определяется особенностями решаемой задачи. Предусмотрена возможность настройки параметров алгоритма на основе априорной и текущей информации. Для сравнения эффективности различных вариантов генетических алгоритмов используется библиотека тестовых задач. Архив статистической информации отвечает за сохранение полученных результатов, а также позволяет хранить задачи (в случае аналитического задания) или пути к модулям (в случае алгоритмического задания) для последующего использования. Результаты могут быть представлены как в текстовой форме, так и с использованием средств графической визуализации, что позволяет анализировать динамику оптимизационного процесса (рис. 2).

20

Рис. 2. Структура подсистемы

Подсистема может быть использована как для исследования эффективности различных вариантов эволюционно-генетических алгоритмов, так и для решения практических задач.

Литература

1.Hatta K, Matsuda K, Wakabayashi S, Koide T. On-the-fly crossover adaptation of genetic algorithms. Proc IEE/IEEE Genetic Algorithms in Engineering Systems: Innovations and Applications, pp 197 - 202, 1997.

2.Liles W. C., Wiegand R. P. Introduction to Schema Theory : A survey lecture of pessimistic & exact schema theory. — Computer Science Department, George Mason University, 2002.

3.Курейчик В. В., Курейчик В. М., Родзин С. И. Основы теории эволюционных вычислений. – Ростов на Дону: Изд-во ЮФУ, 2010. – 320 с.

4.Батищев Д. И., Костюков В. Е., Неймарк Е. А., Старостин Н. В. Решение дискретных задач с помощью эволюционно-генетических алгоритмов: Учебное пособие. – Нижний Новгород: Изд-во ННГУ, 2011. – 199 с.

Воронежский государственный технический университет

УДК 007.51

Е. О. Архипова, В. В. Гетманцева

ЦИФРОВИЗАЦИЯ ЭТАПА КОНСТРУКТИВНОГО МОДЕЛИРОВАНИЯ ОДЕЖДЫ

Как известно, традиционный производственный процесс проектирования одежды включает в себя несколько основных этапов. В обобщенном виде данный процесс представляют в виде последовательности: разработка

21

технического задания (ТЗ), создание эскизного проекта (художественный, технический эскизы, описание внешнего вида), конструирование, моделирование, изготовление образцов, разработка рабочей документации

(рис.1) [1].

Каждый из этих обширных этапов включает в себя множество зависимых и независимых переменных – факторов, влияющих на процесс производства [2]. Многие из этих факторов непредсказуемы или мало формализуемы, но чаще всего производители не задумываются над процессом упрощения и формализации, а просто следуют давно разработанной схеме.

Рис. 1. Этапы проектирования изделия в рамках традиционного швейного производства

Внедрение в производство современных технологий позволяет упразднить некоторые этапы или объединить с другими, а также автоматизировать или заметно упростить выполнение вышеперечисленных этапов проектирования [3, 4, 5]. Так, например, использование современных САПР одежды позволяет осуществлять градацию в полуавтоматическом или автоматическом режиме, что существенно сокращает время изготовления рабочей документации на изделие.

За последние десятилетия существенно возрос интерес промышленных предприятий к технологиям трехмерного проектирования. Во многих сферах производства создание трехмерной модели обеспечивает существенное

22

сокращение затрат на изготовление опытных образцов продукции, а также позволяет значительно повысить качество изделий на выходе [6].

Тенденция внедрения элементов трехмерного проектирования в производственный процесс изготовления новых изделий наблюдается и в легкой промышленности [7]. С учетом этих изменений происходят изменения и в последовательности проектирования изделий (рис. 2).

Рис. 2. Этапы проектирования изделия в рамках инновационного швейного производства

Для проектирования производства по схеме (рис. 2) инновационного предприятия нового поколения необходимо внедрение элементов передовых технологий не только на уровне самого процесса создания изделия, но также и на уровне применяемого оборудования и программного обеспечения.

Задачей исследования является выявление наиболее эффективных способов внедрения инновационных технологий в процесс проектирования швейных изделий за счет проектирования универсальной платформы разработки новых изделий, состоящей из функциональных модулей,

23

соответствующих каждому этапу проектирования и позволяющие увеличивать скорость разработки и запуска новых изделий в производство.

Врезультате анализа внедрения передовых методов на каждом из представленных этапов производства выявлено, что наиболее автоматизированным этапом является непосредственно разработка базовой и модельной конструкции на базовый размер, а также размножение лекал на соответствующий ряд размеров и ростов. Еще одним из довольно проработанных этапов является раскрой полотен и разработка технологической документации. Все эти процессы автоматизируются за счет отдельных программ или комплексов САПР, а также применения современного мощного оборудования: компьютеры, дигитайзеры, плоттеры, раскройные комплексы. Однако зачастую на производствах данные процессы не синхронизированы и требуют больших усилий работников в доведении процессов до логичности и автоматики. Касательно остальных этапов (формирование ТЗ, разработка эскизов и описания), чаще всего они мало формализованы и автоматизированы,

аиногда и вовсе не формализуются, что может вызывать недопонимание работников, а также конфликты и снижение эффективности работ.

Врамках работ по цифровизации процессов проектирования одежды, проводимых на кафедре ХМК и ТШИ РГУ им. А.Н. Косыгина, разработана структура базы графических элементов, которая позволит оптимизировать затраты времени на этапах разработки технического эскиза и описания модели,

атакже, возможно, свяжет этот этап с последующим этапом конструирования и моделирования изделия.

Вкачестве объекта для составления структуры графических элементов выбрана мужская сорочка, как наиболее классический и в то же время довольно емкий по количеству разнообразных решений предмет одежды.

Первым этапом была разработка эскизного проекта, включающего множество различных вариантов решения с помощью создания многослойного эскиза в графическом редакторе Adobe Illustrator. Для этого был выделен ряд элементов, которые могут варьироваться при основных двух неизменных параметрах – горловине и пройме. Основными элементами для базовой конструкции стали силуэт и дина рукава, напрямую связанная с шириной манжеты, а элементами для разработки модельной конструкции – кокетка, воротник, нагрудный карман, планка, а также форма линии низа.

Было выбрано по два - пять вариантов решения данных элементов и создано проектное поле композиционных модулей [1] для классической мужской сорочки. Также для удобства использования технического эскиза в рамках производственного процесса, каждому элементу было присвоено кодовое обозначение, формирующее неповторимый индивидуальный код каждой модели на производстве.

24

Литература

1.Шершнева, Л. П. Проектирование швейных изделий в САПР: Учебное пособие / Шершнева Л.П., Сунаева С.Г. - Москва :ИД ФОРУМ, НИЦ ИНФРА-

М, 2016. - 288 с.

2.Гетманцева В.В., Андреева Е.Г. Обобщенная модель процесса параметрического проектирования одежды//В сб. Междунар. науч.-техн. симпозиума «Современные задачи инженерных наук». - М.: РГУ им. А.Н.

Косыгина. - 2017. - С.86-90

3.Свидетельство о гос. регистрации программы для ЭВМ № 2011612237 Распознавание художественного эскиза модели одежды/Е.Г. Андреева, В.В. Гетманцева, Н.Г. Мурашова, И.Б. Разин; правообладатель: МГУДТ; зарег.

17.03.2011

4.Свидетельство о государственной регистрации программы для ЭВМ № 2007613734 Eleаndr-конструктор/Мартынова А.И., Гетманцева В.В., Андреева Е.Г.; правообладатель: АНО «Научно-технический центр дизайна и технологий»; заявл 05.07.2007; зарег. 31.08.2007 г.

5.Свидетельство о государственной регистрации программы для ЭВМ № 2007615072 Eleandr-КМ/Мартынова А.И., Андреева Е.Г., Гетманцева В.В.; правообладатель АНО «Научно-технический центр дизайна и технологий»;

заявл 11.10.2007; зарег. 06.12.2007г.

6.Официальный сайт Artec3D. Применение и 3D-сканы [Электронный ресурс]. – Режим доступа: https://www.artec3d.com/ru/cases

7.Fagus GreCon [Электронный ресурс]. – Режим доступа: https://www.fagus-grecon.com/en/

Российский государственный университет им. А. Н. Косыгина, г. Москва

УДК 004.4

Е. Г. Егоров С. Я. Егоров

МЕТОДЫ И АЛГОРИТМЫ АВТОМАТИЗИРОВАННОГО РАСЧЕТА МНОГОХОДОВОГО КОЖУХОТРУБЧАТОГО

ТЕПЛООБМЕННИКА

Автоматизация процессов расчета и подбора оборудования популярное направление в программировании. Существует множество программ баз данных и библиотек с технической документацией по проектированию и расчету многоходовых теплообменных аппаратов. Использование программ для подбора теплообменника, позволяет ускорить процесс создания теплообменника за счет ускорения и упрощения процесса конструирования

25

аппарата. Ниже приведены примеры программ для расчета теплообменного оборудования разного типа.

Программа Heat Exchangers Design [1]. Основная задача данного программного продукта - проведение теплового расчета для нескольких типов теплообменников таких, как «труба в трубе», кожухотрубчатого теплообменника, пластинчатого теплообменника, внутреннего концентрического змеевика емкостного аппарата.

Методика расчета учитывает состояние продукта и теплоносителя в аппарате в течение времени, предлагая различные условия. Тепловой расчет использует методику описанную в литературе [2, 3]. Нахождение поверхности теплообмена проходит в несколько этапов. В результате определяется тепловая нагрузка, тепловой баланс расхода теплоносителя, площадь поверхности теплообмена, коэффициент теплоотдачи продукта и теплоносителя, температура стенок и поверхность теплообмена. В процессе расчета делается предварительный выбор теплообменника.

Программа "НХП Теплообменник" [4]. Разработана ООО

"НефтеХимПрограм" совместно с ООО "Научнопроизводственное объединение “НефтеХимПроект”. Разработана специально для проектирующих организаций.

Выполняет автоматический подбор подходящего теплообменного аппарата в каталоге стандартного оборудования, по указанным пользователем исходным данным.

Рассмотренные программные продукты подбирают оборудование на основе теплового расчета. Для расчета используются классические методы, стандартная задача решается путем усреднения значений температуры по длине аппарата. Это ведет к неточности результатов вычислений.

Повысить точность вычислений можно, используя методику выделения элементарных областей [5]. Эта методика основана на классических методах теплового расчета, но совершенствуется за счет выделения элементарной области. Таким образом, получают достоверные значения теплофизических характеристик теплоносителей.

Элементарная область представляет собой область длиной х вдоль оси аппарата, в пределах которой температурное поле одномерно, температура теплоносителей не меняется перпендикулярно оси аппарат, изменения происходят вдоль поверхности теплообмена. Элементарная область рассматривается на примере кожухотрубчатого теплообменника, работающего в стационарном температурном режиме. Программа расчёта должна учитывать теплофизические характеристики для стационарного и нестационарного температурного режима.

Методика расчета предполагает, что теплофизические свойства теплоносителей не изменяются по длине элементарной области. Важной характеристикой элементарной области является температурное поле, это совокупность температурных полей элементов аппарата. Расчет поля разделен

26

на этапы, расчет части этапов проводится в итерационном режиме. Алгоритм расчета включает следующие шаги:

1. Находим средние температуры теплоносителей для элементарной области.

|

|

|

|

1 |

x |

t1 x dx |

|

|

t 1 0 tF 1 |

1 Exp K1 x , |

||||||||||

|

|

|

|

|

||||||||||||||||

t1 |

|

|

|

³ |

|

tF 1 |

|

|

|

|

||||||||||

|

x |

|

|

|

K x |

|||||||||||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

1 |

|

|

|

|

|

|

(1) |

|

|

|

|

|

1 |

|

x |

|

|

|

t2 0 V2 |

|

|

|

|||||||

|

t |

2 |

|

|

|

|

³ |

t2 x dx |

V2 |

|

|

|

|

|

|

|

1 Exp K2 |

x . |

||

|

|

x |

K |

|

x |

|

|

|||||||||||||

|

|

|

|

|

0 |

|

|

|

|

2 |

|

|

|

(2) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2. Рассчитываются температуры поверхности корпуса и трубок аппарата |

||||||||||||||||||||

по формулам. |

|

|

|

|

|

|

U r AU BU Ln r , |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

(3) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Si ri Ai |

Bi Ln ri , |

|

|

i 1,2, |

(4) |

||||||

3. Уточняются коэффициенты теплоотдачи и средние температуры |

||||||||||||||||||||

теплоносителей в текущей элементарной области. |

|

|

|

|

||||||||||||||||

4. |

Далее повторяются пункты 2 и 3. |

|

|

|

5. |

Конечные значения температуры теплоносителей вычисляются по |

|||

формулам |

|

Exp K1 x , |

|

|

|

t1 x |

tF1 t10 tF1 |

(5) |

|

|

|

|

|

|

|

t2 x |

V2 t2 0 V2 |

Exp K2 x , |

(6) |

|

|

|

|

|

Автоматизированный расчет элементарных областей упрощает процесс вычисления. Дополнительный расчет для разных условий состояний сред в виде процедур, добавит гибкости решению задач теплообмена. Процедуры выполняют расчет для условий:

-фазовый переход в теплоносителях не происходит;

-один из теплоносителей конденсирует;

-испарение одного теплоносителя;

-фазовый переход обоих теплоносителей.

Программа учитывает разное состояния сред внутри аппарата во время процесса теплообмена, это расширяет точность значений для различных сред.

Расчет с использованием элементарных областей позволяет точнее находить значения теплофизических характеристик теплоносителей в любой точке аппарата и на выходе из аппарата. Данная методика применима к теплообменникам «труба в трубе», одноходовым с прямоточным и противоточным движением теплоносителей, многоходовых теплообменных аппаратах с числом ходов три, четыре и более раз, к аппаратам U-образными трубами. Классические методики не позволяют получить точные данные теплофизических характеристик на выходе из теплообменного аппарата с большим числом ходов, зачастую такие данные можно получить в результате

27

экспериментов, что является трудозатратным и дорогим способом. Автоматизация метода расчета упрощает работу инженера при проектировании теплообменного аппарата, сокращает сроки проектирования. Дает возможности моделировать различные условия работы аппарата его характеристик, характеристики теплообмена.

Литература

1.Программа расчета теплообменников [Электронный ресурс]. Режим доступа: http://www.170514.tstu.ru/ios/index.php?id=134 (дата обращения 23.02.2020).

2.Борисов, Г. С. Основные процессы и аппараты химической технологии. Пособие по проектированию [Текст]: / Г. С. Борисов, В. П. Брыков, Ю. И. Дытнерский и др. Под ред. Ю. И. Дытнерского, 2-е изд., перераб. и дополн. –

М.: Химия, 1991. – 496 с.

3.Романков, П. Г. Методы расчета процессов и аппаратов химической технологии (примеры и задачи) [Текст]: Учеб. пособие для вузов / П. Г.Романков, В. Ф. Фролов, О. М Флисюк. - 2-е изд., испр. - СПб.: ХИМИЗДАТ,

2009. - 544 с. - ISBN 978-5-93808-165-9.

4.Программа расчета и подбора теплообменного оборудования

[Электронный ресурс]. Режим доступа: http://nhp-soft.ru/soft/programs/he/, (дата обращения 23.02.2020).

5.Туголуков, Е. Н. Математическое моделирование термонагруженных процессов и аппаратов многоассортиментных химических производств. [Текст]

/Е. Н. Туголуков. – Тамбов: Изд-во ТГТУ, 2003. – 100 с.

Тамбовский государственный технический университет

УДК 519.87

А. А. Бирюкова, С. Е. Емельянова

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ В ОЦЕНКЕ РИСКОВ ИННОВАЦИОННОЙ ПРАКТИКИ ПРЕДПРИЯТИЙ

Российские производственные предприятия работают в сложной экономической и геополитической обстановке, поэтому инновации и процесс импортозамещения не ограничены только технологическими вопросами.

Анализируя современный потребительский рынок, необходимо отметить, что новый продукт на рынке будет иметь спрос в том случае, если превосходит аналоги своей полезностью или удовлетворяет новые потребности, которые предлагаемые на рынке товары удовлетворить не могут.

28

Производители, как субъекты инноваций, получают экономическую выгоду в виде инновационной маржи в стоимости инновационного продукта, которая представляет собой ключевой источник окупаемости вложений [2].

В отличие от других процессов в экономике, инновационная деятельность сопряжена с высоким риском и значительными инвестициями. Это означает, что эффективное принятие решений невозможно без моделирования инновационного процесса с учетом его специфики и влияния на управление экономическими процессами в производстве.

Для построения модели оценки риска инновационной деятельности предприятия используем экономико-математическую теорию двойственных задач Л. В. Кантаровича, в соответствии с которой каждой исходной задаче линейного программирования на максимум соответствует сопряженная задача на минимум, полученная из исходной путем определенных преобразований [3].

Исходную задачу можно интерпретировать как задачу максимизации результата использования в производственном процессе ограниченных ресурсов, а двойственную как задачу минимизации расходов на ресурсы путем поиска оптимальных цен ресурсов при заданных ограничениях на отдачу (доход) от их использования [1].

Начало инновационной деятельности предполагает стратегическое планирование и регламент бюджета. Для каждого вида инноваций устанавливают лимит инвестиционных вложений, рассчитывают предполагаемую доходность и окупаемость инвестиций.

Оптимальной является стратегия, которая формирует портфель инноваций, обеспечивающий предприятию максимальный рост стоимости за период инновационного процесса. Экономико-математическая модель имеет вид:

כ ǤǤǤ כ

ǤǤǤ |

|

|

(1) |

где xi – размер инвестиций по направлениям инновационной деятельности;

rn – плановый доход по направлениям инновационной деятельности; L – лимит общего размера инвестиций;

х – лимит инвестиционных вложений по направлениям инновационной деятельности.

Риск в инновационной деятельности связан с высокой степенью неопределенности, в условиях которой производственные предприятия должны принимать решения об инвестициях [4]. При формировании оптимального портфеля инноваций необходимо ввести «плату за риск» в стоимость финансовых ресурсов по направлениям инновационной деятельности.

29