Методическое пособие 467

.pdfнового технического средства;

содержание программ работ с выделением подпрограмм разных уровней с указанием объемов работ и выделенных ресурсов;

содержание программ работ с выделением подпрограмм разных уровней с указанием объемов работ и выделенных ресурсов;

результаты оценки эффективности альтернативных вариантов выполнения работ по программе и характеристики выбранных вариантов;

результаты оценки эффективности альтернативных вариантов выполнения работ по программе и характеристики выбранных вариантов;

распределение работ по подразделениям и назначение руководителей, ответственных исполнителей и исполнителей;

распределение работ по подразделениям и назначение руководителей, ответственных исполнителей и исполнителей;

график выполнения работ, подлежащих учету и контролю, с указанием сроков их завершения;

график выполнения работ, подлежащих учету и контролю, с указанием сроков их завершения;

характеристика организационной структуры системы управления программой и комплекс регламентирующих документов;

характеристика организационной структуры системы управления программой и комплекс регламентирующих документов;

условия материального и морального поощрения участников работ. Рассмотрим особенности механизма программно-целевого планирования и

условия материального и морального поощрения участников работ. Рассмотрим особенности механизма программно-целевого планирования и

управления созданием новой техники в производственном объединении. Органы руководства объединением определяют цели, которые должны быть достигнуты в процессе реализации той или иной программы. Для управления подразделениями, привлекающимися к работе по программам, назначаются компетентные руководители программ. Их наделяют правами и возможностями воздействия на все звенья, имеющие отношение к достижению цели программы. При руководителях создаются небольшие группы управления работами. В ходе реализации программы функции часто перераспределяются следующим образом: руководитель программы осуществляет непосредственное функциональное руководство за выполнением работ, а конкретно работу исполнителей организуют руководители соответствующих подразделений. Такой подход был реализован при внедрении программноцелевого метода планирования и управления работами по созданию новой техники

впроизводственном объединении «Уралэлектротяжмаш».

Сиспользованием программно-целевых методов в объединении были выполнены работы по созданию и внедрению высоковольтных тиристорных блоков для линий передачи постоянного тока. В короткое время, практически за год, были проведены научно-исследовательские работы, создана конструкция, разработана технология и изготовлены впервые в стране уникальные аппараты. Новые методы планирования и организации работ позволили также в минимально короткий срок разработать рабочую документацию, изготовить и сдать в эксплуатацию гидрогенератор для Усть-Илимской ГЭС.

6.4 Сетевое планирование подготовки производства

Системы сетевого планирования представляют собой совокупность графических и расчетных методов, организационных и управленческих приемов, позволяющих осуществить моделирование сложных процессов создания новой техники и оперативное управление ходом работ по ее созданию. Основным плановым документом в системе сетевого планирования является сетевой график.

71

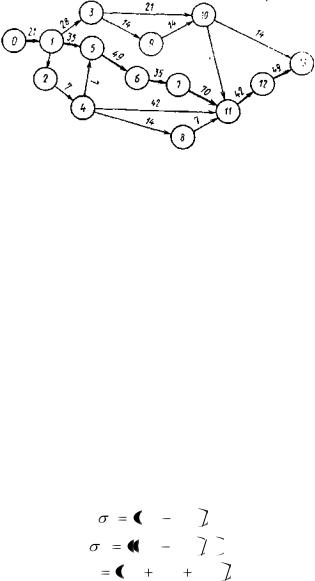

Построение сетевого графика. В сетевой модели события обозначаются кружками, работы - стрелками. В построенном графике должно быть одно начальное и одно конечное событие. Событие - это промежуточный или конечный результат одной или нескольких работ. Оно не имеет продолжительности во времени, а указывает на начало каких-либо работ и может быть одновременно завершением других.

Под работой в сетевом графике понимаются любой процесс, требующий затрат труда; ожидание, требующее затрат определенного количества времени; зависимость, указывающая, что начало данной работы зависит от выполнения предыдущей. Графически работа обозначается сплошной стрелкой. Стрелка, выражающая только зависимость одной работы от другой, называется фиктивной работой и обозначается пунктирной линией. Она имеет нулевую временную оценку. Работа же предполагает наличие затрат времени. Продолжительность работы в днях (неделях) проставляется над стрелкой.

В ходе расчета сетевого графика определяются следующие параметры: продолжительность работ и критического пути; наиболее ранние и наиболее поздние сроки наступления событий и окончания работ; все виды резервов времени для работ и событий, не лежащих на критическом пути.

Всякая последовательность работ, соединяющая начальное событие с конечным, называется путем. Путь, имеющий наибольшую продолжительность работ, называется критическим и изображается жирными стрелками.

Работы, лежащие на критическом пути, не имеют резервов времени. Поэтому несоблюдение сроков выполнения любой работы на критическом пути ведет к срыву общего срока выполнения всего комплекса. Работы, не лежащие на критическом пути, имеют резерв времени.

Прежде чем определить критический путь, необходимо рассчитать ранний и поздний сроки свершения событий, а также резерв времени по каждому событию. События с нулевым резервом времени и укажут на прохождение критического пути. Ранний срок свершения события (tpj) характеризует наиболее ранний из возможных сроков наступления того или иного события. Срок его свершения определяется величиной наиболее длительного отрезка пути от исходного события до

рассматриваемого. Ранний срок свершения событий определяется так: |

|

|

|

tpj = max [tpi + tij] |

(6.6) |

где |

tjp - ранний срок свершения последующего события; |

|

|

tip - ранний срок свершения предшествующего события; |

|

tij - продолжительность работы ij, связывающей событие i с событием j. Поздний срок свершения события tiп характеризует дату наиболее позднего

из допустимого срока свершения того или иного события. Поздние сроки свершения событий находятся по следующей формуле:

|

tni = min [tni + tij] |

(6.7) |

где |

tin - позднее время свершения предшествующего события; |

|

72

tjn -позднее время свершения последующего события.

Если расчет ранних сроков свершения события ведется слева направо, от начального события к конечному, то при определении поздних сроков свершения событий расчет нужно вести справа налево, от конечного события к начальному.

Резерв времени события представляет собой разность между поздним и ранним сроками свершения события:

R |

t n |

t p |

(6.8) |

|

i |

i |

i |

||

|

Резерв времени для событий показывает, на какой предельно допустимый период времени может задержаться свершение того или иного события, не вызывая при этом опасности срыва срока свершения конечного события. Если резерв будет полностью использован, событие попадет на критический путь. Алгоритмы расчетов остальных параметров сетевого графика сведены в табл. 6.4. Если сроки выполнения всех работ не укладываются в директивные, необходимо произвести оптимизацию сети. В этих целях можно, во-первых, увеличить количество исполнителей, во-вторых, произвести перераспределение трудовых ресурсов путем переключения части работников с работ, имеющих большие резервы времени, на выполнение работ, лежащих на критическом пути. Сетевой график приведен на рис.

6.1.

Таблица 6.4

Формулы для расчета параметров сетевой модели

Наименование параметров |

Расчетная формула |

|

|

Условные обозначения |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Раннее начало работы |

Ti рнj |

Т ip |

|

|

|

|

Ti |

рнj |

- раннее начало работы; |

T |

р.о |

- |

||

|

|

|

|

|

|

|

|

|

|

|

i |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

раннее свершение события |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Продолжение таблицы 6.4 |

|||

|

|

|

|

|

|

|

|

|||||||

Наименование параметров |

Расчетная формула |

|

|

Условные обозначения |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Раннее окончание работы |

T |

р.о |

Т |

p.н |

|

t |

|

|

T |

р.о |

|

|

|

|

|

i |

j |

|

i j |

|

|

i |

j |

i |

j |

- раннее окончание; tij - про- |

|||

|

|

|

|

|

|

|

|

|

должительность работы |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Позднее начало работы |

T |

п.н |

Т |

п |

t |

|

|

|

T |

п.н |

- позднее начало работы |

|

|

|

|

i |

j |

|

j |

|

i j |

|

i |

j |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Позднее окончание работы |

T |

п.о |

Т n |

|

|

|

|

T |

п.о |

- позднее окончание работы; |

||||

|

i |

j |

|

j |

|

|

|

|

i |

j |

||||

|

|

|

|

|

|

|

|

|

T jп |

- позднее свершение события |

|

|||

|

|

|

|

|

|

|

||||||||

Полный резерв времени |

Rnij |

Tjп |

Т ip |

|

tij |

Rnij - полный резерв времени ра- |

||||||||

работы |

|

|

|

|

|

|

|

|

боты |

|

|

|

||

|

|

|

|

|

|

|

||||||||

Полный резерв времени |

R(Li ) |

|

t(Lкр ) |

|

t(Li ) |

R(Li) - полный резерв времени пу- |

||||||||

пути |

|

|

|

|

|

|

|

|

ти; t(LKP) - продолжительность |

|||||

|

|

|

|

|

|

|

|

|

критического пути; t(Li) - |

|||||

|

|

|

|

|

|

|

|

|

продолжительность анализируе- |

|||||

|

|

|

|

|

|

|

|

|

мого пути |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

73

Рис. 6.1. Сетевой график для комплекса проектно-конструкторских работ

Важной задачей является определение количества времени, необходимого для выполнения всех работ сетевого графика. Если известны нормативы трудоемкости конструкторских и проектных работ и рассчитана численность занятых в них работников, продолжительность каждой работы устанавливается по формуле 6.2. Если нормативы отсутствуют, от руководителя или ответственного исполнителя работы получают минимальную tmin, максимальную tmax и наиболее вероятную tHВ оценки времени. Эти величины являются исходными для расчета ожидаемого времени tож, которое представляет собой математическое ожидание случайной величины, в данном случае - продолжительности работ.

Для более полной характеристики распределения случайной величины используется понятие дисперсии. Если дисперсия невелика, то имеется большая уверенность относительно момента завершения данной работы.

При принятом в системе сетевого планирования законе β-распределения

t |

tmax tmin |

6 |

|||

2 |

t |

max |

t |

min |

6 2 |

t |

|

|

|

||

tож |

tmin |

|

4tнв |

|

tmax 6 |

Данные расчета параметров сети рекомендуется свести в табл. 6.5. Расчеты основных параметров сетевого графика могут быть выполнены с применением электронно-вычислительной техники.

|

|

|

|

Таблица 6.5 |

|

|

Расчет параметров сетевого графика |

|

|

|

|

|

|

|

№п/п |

Событие |

Ранний срок свер- |

Поздний срок свер- |

Резерв времени |

|

|

шения события |

шения события |

события |

|

|

|

|

|

74

7 Основы организации производственного процесса на предприятии

7.1 Производственный процесс и его структура

Процесс производства (производственный процесс, производство) - это реализуемый человеком с помощью средств труда целенаправленный процесс преобразования различных объектов в продукты производства.

Для осуществления процесса производства необходимы следующие три целенаправленно взаимодействующих фактора производства: человек, являющийся носителем определенной рабочей силы и как таковой называемый работником; средства труда; предметы производства. Определяющим фактором любого процесса производства является человек, задающий цель этого процесса, а также устанавливающий и реализующий способ непосредственного и опосредованного воздействия на предметы производства для достижения заданной цели.

Весь процесс производства можно представить в виде совокупности трех взаимосвязанных процессов, включающих: процесс труда (труд) как целенаправленную последовательность движений органов тела человека в реализуемом им процессе производства; процесс движения средств труда как целенаправленную последовательность изменений состояния органов средств труда; процесс изменения предмета производства как целенаправленную последовательность изменений его состояния и структуры.

Понятие процесса труда уже понятия процесса производства. Хотя оба процесса направлены на достижение одной и той же цели и в этом смысле эквивалентны, они существенно различаются по своему содержанию, поскольку процесс труда является лишь частью процесса производства, который кроме процесса труда включает еще процессы движения средств труда и изменения предмета производства. Вместе с тем человек всегда был и останется ведущим фактором процесса производства, а его труд - главной частью этого процесса. Таким образом, предприятие является сложной производственно-хозяйственной системой, осуществляющей огромное множество различных процессов, прямо или косвенно связанных с выпуском его конечной продукции. В соответствии с генеральными функциями предприятия производственный процесс делится на следующие генеральные процессы:

процесс конечного производства - преобразование предметов производства в конечную продукцию;

процесс восстановления компонентов и структуры предприятия - ремонт и замена изношенного технологического оснащения, профилактический уход за ним, поддержание безопасных и комфортных условий труда, восстановление работоспособности работников при их заболевании или травмировании;

процесс энергообеспечения - получение и преобразование энергетических ресурсов внешней среды в энергию в такой ее форме, в которой она используется

75

на предприятии для осуществления всех протекающих на нем процессов; процесс организации - изменение функций и структуры предприятия в на-

правлении большего их соответствия изменяющимся условиям взаимодействия предприятия с его внешней средой и повышения эффективности его функционирования.

По характеру воздействия на предметы производства каждый из генеральных процессов включает два вида процессов: основной процесс, непосредственно осуществляющий качественное изменение предметов производства, т. е. изменение их состава, формы, размеров, свойств, внешнего вида и т. п. Этот процесс является главной частью любого генерального процесса, так как именно он обеспечивает реализацию конечной цели этого процесса; вспомогательный процесс, в течение которого предметы производства подвергаются воздействиям, не приводящим к качественным их изменениям, например: перемещение предметов производства, измерение и контроль их свойств и т. д.

Предметы производства при их преобразовании в готовые продукты проходят ряд последовательных стадий, каждая из которых характеризуется определенным технологическим способом и назначением. В соответствии с этим каждый генеральный процесс по назначению отдельных его частей может быть разделен на ряд качественно различных укрупненных стадий. Применительно к ведущему для предприятия генеральному процессу конечного производства можно в общем случае выделить следующие укрупненные стадии (рис. 7.1).

Информационно-подготовительная стадия, на которой создается научно-

техническая информация и техническая документация на продукцию конечного производства. Несмотря на всю специфику информационно-подготовительной стадии, она тоже является производством, но не материальным, а информационным.

76

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Процесс конечного производства |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сбытовая стадия |

|

|

|

|

|

|

|

|

Изготовительная стадия |

|

|

|

|

|

|

|

|

|

|

|

Снабженческая стадия |

|

|

|

|

|

|

Информационно- |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подготовительная стадия |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сдаточная стадия |

|

Стадия перемещения |

|

Стадия складирования и хранения |

|

Консервационно-упаковочная стадия |

|

|

Контрольно-испытательная стадия |

|

Регулировочно-настроечная стадия |

|

|

Сборочно-монтажная стадия |

|

Комплектовочная стадия |

|

Обработочная стадия |

|

|

|

Заготовительная стадия |

|

Контрольно-приемочная стадия |

|

|

|

Стадия складирования и хранения |

|

|

Стадия перемещения |

|

|

Стадия оформления документов |

|

|

Стадия разработки ткхнологии |

|

Проектно-конструкторская стадия |

|

Научно-исследовательская стадия |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 7.1 Структура процесса конечного производства предприятия

Снабженческая стадия состоит в приобретении и доставке материальных средств, из которых будет изготавливаться конечная продукция. Для этого предприятие вступает в хозяйственные, экономические отношения с другими предприятиями и экономическими системами. В радиопромышленности реализация этой стадии осложняется тем, что номенклатура потребляемых при производстве РЭА материалов и комплектующих изделий достигает десятков тысяч наименований, а количество предприятий-поставщиков - нескольких сотен.

Изготовительная стадия, на которой осуществляется преобразование предметов производства в конечную продукцию предприятия. Эта стадия является ведущей во всем процессе конечного производства. На предприятиях радиопромышленности она чрезвычайно сложна ввиду большого разнообразия, специфичности и требуемой высокой точности технологических процессов.

Сбытовая стадия, на которой осуществляется реализация конечной продукции предприятия внешним потребителям. Эта стадия представляет собой продолжение процесса конечного производства с целью доведения продукции предприятия до потребителя.

Каждая из перечисленных укрупненных стадий может быть представлена как упорядоченная совокупность более мелких стадий, выделяемых по признаку обособления однородных в технологическом отношении или по характеру выполнения работ (рис. 7.1).

Аналогично процессу конечного производства можно представить в виде совокупности логически упорядоченных стадий процессы восстановления, энергообеспечения и организации. При этом процессы восстановления, энергообеспечения и организации содержат информационно-подготовительную, снабженческую и изготовительную стадии, однако практически не имеют в своем составе сбытовой стадии, если не считать реализацию полностью изношенных средств труда при их

77

утилизации в металлолом или неполностью изношенных - другим предприятиям. Процесс энергообеспечения данного предприятия практически не содержит в своем составе информационно-подготовительной и сбытовой стадий, а аналогом изготовительной стадии в нем является стадия преобразования энергии из одной формы в другую.

7.2 Производственная операция, ее виды и элементы

Операция - это минимальная экономически обособленная часть процесса производства, выполняемая над одним или несколькими совместно обрабатываемыми предметами производства на одном рабочем месте.

Всоответствии с характером воздействия на предметы производства можно выделить следующие виды операций: основные операции, в результате осуществления которых происходит качественное изменение предметов производства; вспомогательные операции, выполнение которых над предметами производства не сопровождается качественными изменениями последних.

Всоответствии с видом используемых технологических методов выделяют следующие группы основных операций изготовительной стадии процесса производства:

операции формообразования - для изготовления заготовки или изделия из жидких, порошкообразных и волокнистых материалов (литье, формование, гальванопластика);

операции обработки - для изменения формы, размеров, чистоты поверхности или свойств заготовки (обработка резанием или давлением, термическая, электрофизическая и электрохимическая обработка, нанесение покрытия);

операции сборки - для образования разъемных и неразъемных соединений составных частей заготовки или изделия (свинчивание, сочленение, сварка, пайка, клепка, склеивание, узловая сборка, общая сборка);

электромонтажные операции - для образования электрических соединений элементов изделия в соответствии с принципиальной или электромонтажной схемой (жгутовой монтаж, печатный монтаж и т. д.);

регулировочно-настроечные операции - для доведения параметров изделий РЭА до требуемых значений путем настройки их компонентов.

Основными видами вспомогательных операций являются: операции перемещения, направленные на изменение пространственного положения предметов производства; операции складирования - размещение предметов или продуктов производства в определенном порядке для хранения; операции комплектования - отбор, доставка и объединение предметов производства в совокупности, характеризуемые принадлежностью к одному изделию; операции технического контроля - проверка соответствия продукции установленным требованиям; испытательные операции - экспериментальное определение количественных или качественных характеристик предметов и продуктов производства.

78

Важное значение имеет классификация операций с точки зрения характера распределения функций производственной системы между человеком и средствами труда. В современном производстве очень интенсивно идет процесс передачи производственных функций, выполнявшихся ранее человеком, средствам труда. При этом в зависимости от вида передаваемых производственных функций различают механизацию и автоматизацию производства и его операций.

Механизация производства - это передача от человека к средствам труда его механической исполнительной функции в процессе производства, включающей технологическую (рабочую) и энергетическую функции. Автоматизация производства - это передача от человека к средствам труда вслед за механической исполнительной функцией также и его информационно-логической функции в процессе производства.

Необходимо отметить, что механизация производства всегда должна предшествовать его автоматизации, так как ручной труд сам по себе не может быть объектом автоматизации. Кроме того, поскольку информационно-логическая функция человека в процессе производства может относиться либо к научнотехническому творчеству, либо к процессу управления, различают автоматиза-

цию различных видов творческих процессов (научных исследований, проектирова-

ния изделий, технологии и т. д.) и автоматизацию управления. Производство в общем случае включает оба вида этих процессов, поэтому автоматизация производства значительно шире, чем автоматизация управления, и включает последнюю

вкачестве своей составной части.

Взависимости от распределения функций между человеком и средствами труда при осуществлении процесса производства различают следующие виды операций: ручные операции, выполняемые человеком без применения машин, механизмов и механизированного инструмента; машинно-ручные операции, выполняемые человеком с помощью машин и механизированного инструмента при непрерывном участии человека; машинные операции, осуществляемые с помощью машин при ограниченном участии человека (например, при установке и снятии детали со станка, при контрольных измерениях и управлении станком); автоматические операции, происходящие без участия человека либо только под его наблюдением.

Если с точки зрения управления операция выступает как неделимая часть производственного процесса, то с точки зрения его организации она делится на ряд более мелких частей, называемых переходами.

Переход - это часть операции, осуществляемая при неизменном сочетании применяемого инструмента и поверхностей предмета производства, образуемых при обработке или соединяемых при сборке.

По характеру воздействия на предметы производства переходы делятся на основные, при выполнении которых происходит качественное изменение предметов производства, и вспомогательные, не приводящие к таким изменениям, но не-

79

обходимые для выполнения основных переходов, например: установка и снятие предмета производства, его перемещение, измерения в процессе выполнения операции, перемещение органов средств труда, изменение фиксированного положения предмета производства совместно с приспособлением относительно инструмента или неподвижной части оборудования и др.

7.3 Принципы рациональной организации производственных процессов

Организация производства представляет собой сознательно и целенаправленно осуществляемый процесс создания и совершенствования структуры производственных систем и процессов. Его основной задачей на предприятии является рациональное сочетание во времени и пространстве всех протекающих на нем производственных процессов и их составных частей, обеспечивающее наиболее эффективное его функционирование. Особенности и методы такого сочетания различны в различных производственных условиях, но при всем многообразии этих условий организация производственных процессов должна быть подчинена наиболее полной реализации ряда общих принципов.

Рациональная организация производства на предприятии должна быть направлена на наиболее полную реализацию следующих общих принципов: специализации, пропорциональности, непрерывности, параллельности, прямоточности, ритмичности, унификации, гибкости и автоматичности.

Принцип специализации состоит в ограничении номенклатуры изделий или технологических процессов, закрепляемых за определенной производственной системой. При этом различают три формы специализации производственных систем - предметную, технологическую и подетальную.

Предметной является специализация, при которой за определенной производственной системой закрепляется изготовление ограниченной номенклатуры однородных изделий с выполнением над ними всей совокупности разнородных технологических процессов и операций (например, участок сборки и монтажа отдельных блоков радиоаппаратуры, участок по изготовлению отдельных видов электроэлементов - трансформаторов, дросселей и т. п.). Она обеспечивает условия для применения узкоспециализированного высокопроизводительного оборудования и специальных приспособлений, резко повышающих эффективность производства и производительность труда, упрощает связи между производственными системами и управление производством. Однако ее применение возможно только при достаточно больших объемах выпуска изделий, обеспечивающих полную загрузку узкоспециализированного оборудования. Кроме того, такая специализация затрудняет переход на выпуск новой продукции, поскольку это может потребовать замены большого количества дорогостоящего специализированного оборудования, которое может оказаться ненужным для выпуска новой продукции.

Технологической является специализация, при которой за определенной

80