Зорин В.М. Атомные электростанции

.pdfступени и от питательной магистрали непосредственно; аналогич-

ным образом усреднением S и S |

|

рассчитывается S |

. |

I |

п.в 1 |

|

п.в 4 |

Из уравнений (10.1)—(10.3), в частности, может быть получено

S1 + p + y

пр i |

|

|

i |

i |

|

------------ |

= |

------------------------------------------ . |

(10.4) |

||

S |

|

p |

+ ( y + k |

)χ |

|

п.в i |

|

i |

i |

pi i |

|

Если распределение примеси в водяном объеме парогенератора

неизвестно, то нередко полагают, что S |

= S |

, т.е. χ = S |

/S |

= 1, |

в i |

пр i |

i |

в i |

пр i |

решая задачу в «точечном» приближении. |

|

|

|

|

Балансовые уравнения для всей ПГУ по форме не будут отличаться от уравнений (10.1)—(10.3), но в индексах переменных букву «i» нужно убрать, что будет означать потоки рабочего тела, подводимые к ПГУ и отводимые от нее, и концентрации в них примеси. Нетрудно видеть, что схемы а, б и в на рис. 10.6 полностью идентичны по расходам входящих в ПГУ и выходящих из нее потоков, а также по

вносимой в ПГУ массе примеси (D S |

неизменно). Отсюда следует |

п.в |

п.в |

вывод, что при неизменной тепловой мощности ПГУ концентрации примеси в продувочной воде всех парогенераторов в схеме а и ПГ4 в схемах б и в должны быть близкими по своим значениям, а при неко-

торых условиях ( y = 0; k = 0) — равны. Концентрация примеси в

р

ПГ1—ПГ3 в схемах б и в будет существенно меньше. Сказанное подтверждено расчетами по уравнениям (10.1)—(10.3), выполненными для условий энергоблока с ВВЭР-1000. Концентрация примеси в парогенераторах первой ступени в схеме б примерно в 50 раз меньше, чем в схеме а (в расчете было принято p = 0,005).

Уравнение для всей ПГУ, аналогичное (10.4), записывается в виде

S |

|

1 + p + y |

|

пр |

|

|

|

--------- |

= |

---------------------------------- . |

(10.4а) |

Sp + ( y + k )χ

п.в |

p |

Заметим, что для двухступенчатой схемы концентрация примеси, усредненная по водяным объемам всех парогенераторов, всегда будет заметно меньше, чем концентрация в продувочной воде: S < S , и коэффициент χ < χ . В этом основное различие

в.ПГУ |

пр |

i |

формул (10.4) и (10.4а). Из их сравнения следуют выводы:

1) концентрация примеси в продувочной воде ПГУ при включении парогенераторов по ступенчатой схеме испарения всегда будет

больше, чем при параллельной их работе (если y ≠ 0 и k ≠ 0):

р

S |

> S . |

пр |

пр i |

При равенстве расходов продувочной воды с ней будет выводиться больше примеси, если используется ступенчатая схема испарения. Это означает бóльшую эффективность продувки;

151

2) знаменатель в формуле (10.4) представляет собой сумму относительных расходов примеси, выносимых с продувочной водой

(пропорционален p ) и с паром (пропорционален y + k |

). Из этого, в |

|

i |

i |

р i |

частности, следует, что эффективность продувки повышается при уменьшении влажности пара, отводимого из парогенератора. Этот вывод справедлив и для ступенчатой схемы испарения — см. соотношение (10.4а);

3) так как всегда χ < χ , то ступенчатое испарение при прочих

i

равных условиях обеспечивает меньшее содержание примеси в отводимом от ПГУ паре.

При включении парогенераторов по двухступенчатой схеме испарения (схема б на рис. 10.6) в «солевом» парогенераторе (ПГ4) питательной водой будет продувочная вода трех парогенераторов, образующих первую ступень, т.е. вода с температурой насыщения. Из уравнения (10.2) следует, что в первых трех парогенераторах заметная часть тепловой мощности будет расходоваться на подогрев питательной воды, а в ПГ4 вся тепловая мощность расходуется только на генерацию пара. При одинаковой конструкции всех парогенераторов паропроизводительность ПГ4 будет заметно больше, что приведет к большему набуханию уровня, большей скорости пара в паровом объеме, большей влажности отводимого пара. Потребуются также трубопроводы больших′ диаметров для перепуска воды из первой ступени во вторую. Эти отрицательные последствия могут быть уменьшены до приемлемого уровня в схеме в.

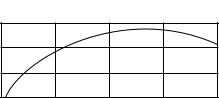

Изложенное подтверждается результатами расчетов, выполненных для ПГУ с ВВЭР-1000, по этим результатам построены графики

на рис. 10.7, где α = D |

/ D |

— относительный расход питатель- |

II |

п.в 4 |

п.в |

ной воды в парогенератор второй ступени испарения — ПГ4. Диапазон изменения этого параметра составляет α = 0 …0,25: при α = 0

II |

II |

схема в (см. рис. 10.6) переходит в схему б, а при α |

= 0,25 — в |

|

II |

схему а, т.е. все парогенераторы оказываются включенными парал-

лельно. При изменении α от 0 до 0,25 паропроизводительность ПГ4

II

уменьшается от 477 до 408 кг/с по линейной зависимости.

Оптимальное значение α может быть определено вариантными

II

расчетами в зависимости от значений указанных выше отрицательных факторов и суммарного содержания примеси в водяных объемах всех парогенераторов. По оценкам это значение находится в пределах

α = 0,15 …0,2. При этом концентрация примеси в первой ступени

II

будет примерно в 40 раз меньше по сравнению со схемой а. Практическое использование схемы двухступенчатого испарения

требует решения ряда задач. Одна из них связана с передачей воды

152

D, кг/с |

|

|

|

|

|

|

|

|

|

|

|

|

SI/Sп.в |

|

|

|

|

|

|

|

|

|

||||||

400 |

|

|

|

|

|

|

|

|

DI |

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

120 |

|

|

|

|

|

|

|

|

|

y = 0 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

y = 0,002 |

|

|||||

|

|

|

|

|

|

DпрI |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

0,05 0,10 0,15 |

0,20 |

αII |

0 |

0,05 |

0,10 0,15 |

0,20 αII |

|||||||||||||||||||

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

||||

Рис. 10.7. Характеристики |

парогенератора |

|

первой |

ступени |

испарения (см. |

|||||||||||||||||||||||

рис. 10.4, в) в зависимости от α |

— доли расхода питательной воды ПГУ, |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

II |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подаваемой во вторую ступень:

а — паропроизводительность и расход воды непрерывной продувки; б — относительное содержание примеси в воде непрерывной продувки; y — влажность отводимого пара

от парогенераторов первой ступени во вторую ступень. Возможны три способа:

1)«самотеком» при установке парогенератора «солевой» ступени ниже «чистых» парогенераторов. Из-за возможных проблем, связанных с использованием такого парогенератора для отвода теплоты от реактора в аварийных ситуациях за счет естественной циркуляции теплоносителя, такое решение, скорее всего, неприменимо;

2)за счет разности давлений в парогенераторах первой и второй ступеней испарения, которая может быть создана установкой дроссельных устройств на патрубках отвода пара от парогенераторов первой ступени. Следствием этого решения будет некоторое уменьшение тепловой экономичности энергоблока;

3)применение перекачивающего насоса.

Как показали выполненные проработки, перекачка воды насосом оказывается предпочтительной. Необходимый кавитационный запас может достигаться разностью высот расположения парогенераторов и насоса. Для схемы на рис. 10.6, в кавитационный запас может быть обеспечен также подачей части питательной воды ПГУ на всас насоса через трубы, отводящие воду от парогенераторов первой ступени. Аналог такого решения проверен работой контура многократной принудительной циркуляции (КМПЦ) реактора РБМК.

Наибольший эффект от применения двухступенчатого испарения в ПГУ с ВВЭР будет достигнут при оптимальной паропроизводительности второй ступени. Критерием оптимальности может быть минимум суммарного содержания примеси в водяных объемах всех парогенераторов. Если принять, что водяной объем какой-либо сту-

153

пени испарения пропорционален ее паропроизводительности, то критерий оптимальности записывается в виде

|

D S |

+ D |

S |

= min . |

|

|

|

0 I |

в I |

0 II в II |

|

|

|

Здесь D |

и D — паропроизводительности первой и второй сту- |

|||||

0 I |

0 II |

|

|

|

|

|

пеней испарения ПГУ: D |

+ D |

= D |

; S |

и S |

— концентра- |

|

|

0 I |

0 II |

0 ПГУ |

в I |

в II |

|

ции примеси в воде первой и второй |

ступеней испарения. В расчете |

||||

может быть принято S = S |

и S |

= S |

, где S |

и S |

— кон- |

в I |

пр I в II |

|

пр II |

пр I |

пр II |

центрации примеси в продувочных водах.

Расчеты, выполненные с применением этого критерия, показали, что оптимальная паропроизводительность второй ступени равняется

d опт = D опт ⁄ D |

= 0,07 …0,09 в зависимости от соотношения |

|

0 II |

0 II |

0 ПГУ |

влажностей пара в первой и второй ступенях.

Как было отмечено ранее, концентрация примесей в парогенераторах первой ступени существенно (на порядок и более) меньше, чем при параллельной их работе. В парогенераторе второй ступени уровень концентрации примесей примерно тот же, что и в отсутствие ступенчатой схемы испарения. Для повышения надежности работы всей ПГУ особое внимание при конструировании и в процессе эксплуатации должно уделяться именно парогенератору второй ступени. В частности, в его конструктивной схеме необходимо предусмотреть:

сепарационные устройства, обеспечивающие возможно меньшую влажность отводимого пара;

достаточный объем под трубным пучком для осаждения нерастворимых примесей после останова парогенератора;

такую компоновку теплообменных труб, которая обеспечит возможно меньшую вероятность осаждения на их поверхность частиц примесей.

Решение этих проблем упрощается при уменьшенной (оптимальной) паропроизводительности парогенератора второй ступени.

Есть и другие проблемы на пути практической реализации двухступенчатого испарения в ПГУ с ВВЭР. Первая — обеспечение перевода парогенераторов на параллельную работу в случае проектных аварий и нештатных ситуаций, связанных, например, с необходимостью отключения парогенератора второй ступени. Вторая проблема — это обеспечение безопасности реакторной установки в условиях объединения водяных объектов парогенераторов, которая, вероятно, может быть сведена к проблеме, названной первой.

Значительные преимущества схемы ступенчатого испарения делают оправданными усилия, необходимые для решения указанных проблем.

154

10.4. Особенности кипящих легководных реакторов

Стремление к наиболее простой тепловой схеме АЭС привело к созданию реакторов кипящего типа. Именно одноконтурность электростанции, наименьшее число устанавливаемого оборудования — основное преимущество кипящих легководных реакторов. Созданы и эксплуатируются на АЭС два типа кипящих реакторов, вырабатывающих насыщенный пар: корпусные и канальные. В первых для замедления нейтронов используется кипящая вода (тип ВК, водоводяной кипящий реактор, или ВWR). Они по конструкции и применяемым в активной зоне материалам принципиально не отличаются от некипящих водо-водяных реакторов (ВВЭР, или PWR). В канальных реакторах сравнительно небольшой объем движущейся в каналах кипящей воды обусловливает выполнение ею функций замедлителя нейтронов лишь в малой мере, и требуется замедлитель, располагаемый вокруг каналов реактора.

Вотечественных реакторах большой мощности кипящих (РБМК)

вкачестве замедлителя используется графит, и они классифицируются как водографитовые (ВГР). Возможно применение и других материалов в качестве замедлителя. Так, в Японии работает энергоблок с канальным легководным кипящим реактором с замедлителем — тяжелой водой (НWLWR) мощностью 165 МВт.

Особенность реакторов ВК (ВWR) заключается в том, что при движении теплоносителя в активной зоне его плотность и замедляющая способность уменьшаются по мере увеличения доли пара. Максимум потока тепловых нейтронов, энерговыделения и зона максимальных температур в твэлах находятся в нижней половине активной зоны при движении воды вверх. Для обеспечения устойчивой работы реактора паросодержание теплоносителя ограничивается:

всовременных реакторах среднее истинное объемное паросодержание в активной зоне составляет не более 40 %, что соответствует среднему массовому паросодержанию 3,5 % или массовому паросодержанию на выходе примерно 7 %. Увеличенные по сравнению с некипящим теплоносителем объемные расходы требуют больших проходных сечений в активной зоне.

Вкипящем реакторе борное регулирование реактивности не применяется ввиду достаточно хорошей растворимости бора в паре. Компенсация избыточной реактивности здесь производится исключительно стержневыми поглотителями. Доля объема активной зоны, занимаемая компенсирующими и регулирующими стержнями, составляет в реакторе ВК примерно 15 %, а в ВВЭР — около 7 %. Это также увеличивает диаметр активной зоны и корпуса реактора. Диаметр корпуса кипящего реактора существенно (ориентировочно

в1,5 раза — см. табл. II.1) больше, чем для некипящего, при равных

155

параметрах вырабатываемого пара и мощности. При практически равных удельных тепловых потоках с поверхности твэлов объемное энерговыделение в кипящих реакторах примерно в 2 раза меньше, чем в ВВЭР.

Реакторы ВК могут работать в режиме как естественной, так и принудительной циркуляции теплоносителя. При естественной циркуляции возникает необходимость в достаточно протяженном по высоте тяговом участке над активной зоной. В корпусе реактора, как правило, располагают сепарирующие устройства, разделяющие пар и воду. В современных кипящих реакторах высота корпуса почти в 2 раза больше по сравнению с ВВЭР (см. табл. II.1), а в целом габаритные размеры корпуса превышают транспортабельные.

Возможности изготовления корпуса оказываются решающими при выборе параметров реактора. Увеличение давления в реакторе, а следовательно, и перед турбиной означает повышение КПД преобразования энергии. В то же время растут толщина стенки корпуса и металлоемкость реактора. Существенным оказывается то, что при увеличении давления свыше 7 МПа рост КПД цикла замедляется (рис. 10.8) и заметно уменьшается значение критического теплового потока. Становится необходимым для сохранения запаса до кризиса кипения уменьшать энергонапряженность активной зоны, что, в свою очередь, приводит к увеличению диаметра и толщины стенки корпуса. В настоящее время оптимальным принято давление на

уровне 7 МПа: для американских реакторов ВWR давление в них р =

р

= 7,2…7,4 МПа, для японских — р = 7…7,4 МПа. Этому соответ-

р

ствует давление пара перед турбиной (6,4—6,8 МПа). Температура на входе в активную зону определяется кратностью циркуляции воды в реакторе и температурой питательной воды; например, для американ-

ских реакторов ВWR t″ = 274…278 °С при t = 286…288 °С.

1 |

s |

Принудительная циркуляция воды обеспечивается, как правило, двумя насосами [при мощности реактора на уровне 1000 МВт (эл.)].

ηt, %

35

30

25

0 |

5 |

10 |

15 p0, МПа |

Рис. 10.8. Термический КПД цикла насыщенного пара в зависимости от

начального давления p

0

156

Таким образом, основные особенности корпусных кипящих реакторов следующие:

1)наличие корпуса размерами, существенно превышающими размеры некипящих водо-водяных реакторов (но рассчитанного на меньшее давление);

2)значительная осевая неравномерность нейтронного потока, ограничивающая паросодержание в активной зоне;

3)большие трудности предотвращения тяжелых последствий аварии с осушением активной зоны или выбросом из активной зоны поглотителей (что означает ввод опасной для разгона реактора реактивности). Об этом говорят результаты выполненных проработок. Именно тяжелые последствия осушения активной зоны реакторов BWR придали аварии на японской АЭС «Фукусима-1» международную значимость.

ВРоссии с 1965 г. работает корпусной кипящий реактор ВК-50 с давлением в корпусе до 10 МПа и электрической мощностью 50 МВт.

Вканальных реакторах кипение воды не оказывает решающего влияния на замедление нейтронов, и ее паросодержание определя-

ется только условиями надежности отвода теплоты от твэлов, т.е. принимаемыми запасами до кризиса теплообмена.

Реактор РБМК представляет собой совокупность вертикальных технологических каналов с водой и топливом, размещенных в колоннах графитового замедлителя. Топливом служит диоксид малообогащенного урана — аналогично освоенному для ВВЭР. Материал оболочек твэлов и технологических каналов — циркониевый сплав.

В реакторной установке организованы два самостоятельных контура циркуляции теплоносителя: половина технологических каналов — пароводяные коммуникации — два барабана-сепара- тора — четыре главных циркуляционных насоса — нижние водяные коммуникации — технологические каналы. Из каждой пары бараба- нов-сепараторов пар по четырем паропроводам направляется к одной турбине. Тепловая схема энергоблоков отечественного производства включает в себя одну паропроизводительную установку и две паротурбинные установки (К-500-6,4/50 для РБМК-1000 или К-750-6,4/50 для РБМК-1500).

Отсутствие корпуса, подверженного воздействию нейтронного потока и ограничивающего единичную мощность, — одно из существенных преимуществ водографитового реактора. В то же время размеры его значительно больше, чем реакторов ВК, не говоря уже о ВВЭР. Диаметр активной зоны РБМК-1000 равен 11,8 м, высота — 7 м. Интересно, что те же габаритные размеры и у РБМК-1500, что говорит об эффективности примененных в нем интенсификаторов теплообмена.

Конструктивная схема установки с водографитовым реактором усложнена разветвленными коммуникациями контура циркуляции рабочего тела: каждый технологический канал (их общее число —

157

1661) требует отдельного подвода воды и отвода пароводяной смеси в барабаны-сепараторы пара. В то же время при разрывах контура ограничиваются масштабы утечек теплоносителя вследствие небольшого диаметра труб.

Выбор давления в реакторах этого типа полностью определяется непроизводительным захватом нейтронов материалом технологических каналов. Нейтроны «рождаются» в топливе. Чтобы достичь уровня тепловой энергии, они должны выйти из технологического канала и замедлиться в графите, а затем снова попасть в технологический канал, чтобы вызвать очередную реакцию деления. Повышение давления, выгодное для паротурбинного цикла, влечет за собой увеличение толщины стенки трубы канала, массы металла и непроизводительный захват нейтронов. Повышение давления также уменьшает критические тепловые потоки, что уже отмечалось. Наилучшим оказывается давление на уровне 7 МПа.

Температура питательной воды для реакторов РБМК-1000 и РБМК-1500 принята равной 165 °С, т.е. от установки подогревателей высокого давления после деаэратора отказались. Такое решение объясняется, во-первых, стремлением снизить температуру воды на входе главных циркуляционных насосов (ГЦН) контура многократной принудительной циркуляции реактора и тем самым обеспечить больший кавитационный запас. Вторая причина — уменьшение поступления с питательной водой продуктов коррозии в контур реактора.

Существенной представляется и третья причина — недостаточная надежность спирально-коллекторных ПВД (см. § 15.5) с поверхностью из углеродистой стали, в основном применявшихся на электростанциях в период ввода головного блока с РБМК-1000. Как уже было отмечено, энергоблоки с РБМК работают по схеме дубльблока (один реактор — две турбины), и отключение ПВД одной турбины приводило бы к вынужденному отключению ПВД другой турбины из-за нежелательности несимметричности восприятия теплоты в активной зоне: в одной ее половине требовался бы больший расход теплоты на подогрев воды до температуры насыщения.

Расчеты, которые были проведены в 70-х годах прошлого века, показали, что минимум приведенных годовых затрат на энергоблок с РБМК-1000 достигается при температуре питательной воды на уровне 210 °С, т.е. принятое значение не является оптимальным. На выходе из технологических каналов массовое паросодержание теплоносителя равно примерно 15 %.

Достоинства канальных кипящих реакторов были расширены созданием уникальной разгрузочно-загрузочной машины (РЗМ), с помощью которой на работающем реакторе реализована квазинепре-

158

рывная перегрузка топлива (перегрузка «на ходу» или перегрузка на мощности). Это дает возможность повысить коэффициент использования установленной мощности и, пожалуй, главное — исключить запас реактивности на выгорание топлива и связанные с ним потери нейтронов (улучшить нейтронный баланс), а также опасность разгона.

Специфическими достоинствами канальных ВГР являются созданные и используемые в РБМК системы:

—поканального контроля и регулирования мощности и поля нейтронов по высоте, а также поканального расхода теплоносителя;

—поканального контроля герметичности оболочек твэлов и целостности каналов.

Реакторы РБМК для многих были дискредитированы аварией на Чернобыльской АЭС в 1986 г. Но нужно прислушаться к мнению специалистов, глубоко изучивших реакторы этого типа: причины катастрофы на четвертом блоке ЧАЭС не связаны с сутью ВГР. Недостатки в конструкции реактора устранены в действующих РБМК и радикально — в проекте нового водографитового реактора. Главный практический итог большого опыта работы РБМК (около 500 тыс. канало-лет, 50 %-ный вклад в ядерную энергетику России в течение почти 40 лет) — надежная работа их главной части, каналов и поканальных коммуникаций, при энергетических параметрах.

10.5. О перегреве пара в реакторе

Впервые решение о производстве пара высоких параметров в реакторе (р = 10 МПа, t = 500 …540 °С) было принято в СССР в

пп

1955 г. Для его обоснования приводились следующие аргументы: достаточно высокий КПД преобразования энергии на АЭС; возможность использования стандартного оборудования паротурбинной установки для ТЭС; применение накопленного опыта по конструированию и эксплуатации реакторов, которые создавались в атомной промышленности.

На рис. 10.9 представлены схемы циркуляции теплоносителя в реакторах с перегревом пара канального типа с графитовым замедлителем. Первоначально предлагавшаяся к реализации схема полностью двухконтурной АЭС показана на рис. 10.9, а. Ее основные недостатки: громоздкий и дорогой пароперегреватель и меньшая температура пара второго контура, по сравнению с паром первого контура, на значение температурного напора. В схеме на рис. 10.9, б эти недостатки устранены, однако оставлен парогенератор в связи с еще недостаточным опытом работы с радиоактивным вторым контуром. Эта схема была воплощена на первом блоке Белоярской АЭС

159

|

6 |

|

7 |

7 |

|

|

|

|

|

||

|

1 |

|

|

1 |

|

|

|

|

|

||

|

5 |

|

|

5 |

|

4 |

|

|

4 |

8 |

|

|

8 |

|

|||

2 |

3 |

2 |

3 |

||

|

|||||

|

|

|

|

||

|

а) |

|

|

б) |

7 |

Рис. 10.9. Принципиальные схемы паропроизводи- |

|

1 |

|

тельных установок с реактором канального типа |

|

|

с перегревом пара: |

а — полностью двухконтурная; б — неполностью двух-

контурная; в — одноконтурная; 1 — барабан-сепара-

4

8тор; 2 — испарительные каналы реактора; 3 — главный

2 |

циркуляционный насос; 4 — пароперегревательные |

3 |

|

каналы; 5 — парогенератор; 6 — паро-паровой перегре- |

|

в) |

ватель; 7 — пар на турбину; 8 — питательная вода |

(АМБ-1) с уран-графитовым реактором канального типа, включавшим в себя испарительные (ИК) и пароперегревательные (ППК) каналы. Активная зона реактора (диаметром 7,2 м и высотой 6 м) располагалась в цилиндрическом корпусе (диаметром 9 м и высотой 9,6 м). В тепловую схему блока входили четыре парогенератора и турбина ВК-100 мощностью 100 МВт (эл.). В схеме ППУ были установлены два циркуляционных насоса. Для повышения надежности их работы (увеличения кавитационного запаса на всасе) перед ними устанавливался теплообменник, в котором температура конденсата греющего пара парогенератора несколько снижалась за счет дополнительного (после ПВД) подогрева питательной воды.

При создании реактора решались сложнейшие проблемы обоснования состава активной зоны, конструкции твэлов, теплогидравлической надежности каналов. В качестве оболочек твэлов и основного конструкционного материала первого контура была принята нержавеющая сталь, что привело к значительному непроизводительному захвату нейтронов и потребовало высокообогащенного топлива. Основным материалом второго контура были выбраны углеродистые стали, применявшиеся на ТЭС.

Первый блок БАЭС был пущен в 1964 г. Однако мощность 100 МВт была достигнута только в конце 1969 г., когда были реализованы предложения по повышению критической мощности каналов

160