4918

.pdf21

Таким образом, момент сопротивления рассчитывается из зависимости UД(N) следующим образом:

Mс.ф. (t) = kГМ kк U Д (kt N ) , |

(4.2) |

где kк – калибровочный коэффициент датчика; kt – коэффициент пересчета времени, равный длительности одного временного отсчета.

4.4.2. Определение работы по измельчению древесины пня

Работа по измельчению пня A является энергетической характеристикой процесса фрезерования и в конечном итоге определяет топливную экономичность при работе фрезерной машины на вырубке. В каждом проведенном эксперименте производится оценка работы A.

В эксперименте пни необходимо измельчать не полностью, а только до определенного внедрения фрезы в пень (примерно на четверть). Такой подход позволяет уменьшить количество пробных пней: на одном пне можно провести 2…4 фрезерования с одного торца и 2…4 фрезерования с другого торца. Кроме того, уменьшается время проведения эксперимента, уменьшается износ ножей за один эксперимент. Внедрения фрезы на четверть в пень достаточно, чтобы в лабораторном эксперименте воспроизвести все фазы фрезерования пня: начальное касание, начальное фрезерование (при котором слои резания становятся все более длинными), установившееся фрезерование (при котором слои резания имеют приблизительно одинаковую длину). Однако при таком подходе при расчете работы по измельчению необходимо либо экстраполировать результаты частичного измельчения пня на полное, по измельчению некоторого эталонного пня, либо рассчитать удельную работу – работу по измельчению 1 см3 древесины. Остановимся подробнее на последнем варианте, который используется в данной лабораторной работе.

Работу A с большой степенью точности можно рассчитать по зависимости Mс.ф.(t). В механике работу выражают через интеграл от момента по углу

ϕ2 |

|

A = ∫Mс.ф. (ϕ)dϕ , |

(4.3) |

ϕ1 |

|

где φ – текущее угловое положение фрезерного рабочего органа; φ1 и φ2 – некоторые начальный и конечный углы вращения.

В интеграле можно перейти от углов φ ко времени t, считая скорость

22

вращения фрезерного рабочего органа постоянной ω(t) = ω0. Это допущение обосновывается тем, что ввиду большой массы рабочего органа соударение одного ножа с древесиной практически не изменяет вращение рабочего органа. Сделав замену φ = ωt, получаем формулу для расчета работы

t2 |

|

A =ω0 ∫Mс.ф. (t)dt . |

(4.4.) |

t1 |

|

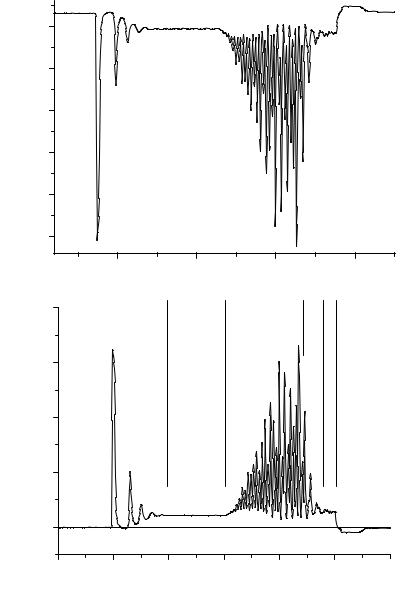

Моменты времени начала и окончания фрезерования t1 и t2 выбираются по графику зависимости Mс.ф.(t) и отмечаются вертикальными линиями (рис. 4.3). Время t1 выбирается по точке начала роста Mс.ф.(t). Время t2 выбирается по окончанию затухания всплесков Mс.ф..

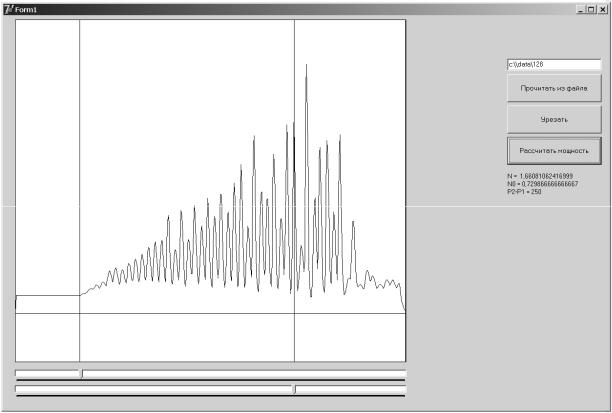

Рис. 4.3. Интерфейсная форма программы для расчета работы по измельчению пня

Для удобства определения t1 и t2 и расчета работы путем численного интегрирования была составлена специальная программа на языке Object Pascal в интегрированной среде программирования Borland Delphi 7. Программа позволяет построить график Mс.ф.(t) по выбранному файлу, содержащему результаты измерения, выбрать и увеличить некоторый участок графика, выбрать время начала контактирования фрезы с пнем и время остановки подачи

23

фрезы, рассчитать среднюю мощность резания и работу резания (рис. 4.3). Численное интегрирование при расчете работы производится методом трапеций.

UД, -мВ1,2 |

|

|

|

|

|

|

-1,3 |

|

|

|

|

|

|

-1,4 |

|

|

|

|

|

|

-1,5 |

|

|

|

|

|

|

-1,6 |

|

|

|

|

|

|

-1,7 |

|

|

|

|

|

|

|

200 |

|

400 |

600 |

номер800отсчета |

|

M400с.ф., |

|

|

a |

|

|

|

I |

|

II |

III |

IV V |

VI |

|

Н·м |

|

|

|

|

|

|

300 |

|

|

|

|

|

|

200 |

|

|

|

|

|

|

100 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

t,60c |

б

Рис. 4.4. Измеряемая в эксперименте зависимость показания датчика давления от временного шага UД(N) (а) и рассчитанная по ней зависимость момента сопротивления фрезерованию от времени Mс.ф.(t) (б)

4.5. Содержание отчета

Название лабораторной работы; цель работы; таблица с заданными, рассчитанными и измеренными параметрами; схема орудия; формулы для вычислений с результатами вычислений; анализ экспериментальных зависимостей; выводы.

24

4.6. Контрольные вопросы

1.Пояснить, от каких факторов зависит мощность, необходимая для осуществления процесса фрезерования?

2.Как измеряется в эксперименте зависимость показания датчика давления от временного шага UД(N)?

3.Как рассчитывается зависимость момента сопротивления фрезерованию от времени Mс.ф.(t)?

Лабораторная работа № 5 ОПТИМИЗАЦИЯ РЕЖИМОВ РАБОТЫ ФРЕЗЕРНЫХ МАШИН

5.1. Цель работы

Повышение эффективности фрезерования при оснащении фрезы подрезным ножом.

5.2. Лабораторное оборудование и мерительный инструмент

Стенды с рабочими органами фрезерных машин; натурные образцы машин; лабораторная установка, интерферометрический датчик, линейка, угломер, модули аналогового ввода-вывода, контрольно-измерительное оборудование, используемоепривыполнениилабораторнойработы№1.

5.3. Оптимизация параметров рабочего органа фрезерной машины

Для оптимизации параметров рабочего органа фрезерной машины применяется лабораторная установка и контрольно-измерительное оборудование, использовавшиеся при выполнении лабораторной работы № 4. Серия опытов заключается в нахождении оптимальных параметров для скорости подачи и выступа подрезного ножа от энергоемкости рабочего процесса.

Скорость подачи варьируется на трех уровнях, выступ подрезного ножа изменяли от 1 до 5 мм с шагом 1 мм.

Результатом каждого опыта является два записанных компьютером зависимости изменения момента сопротивления и угловой скорости рабочего органа во времени.

25

При планировании эксперимента выбраны наиболее характерные диапазоны изменения каждого из параметров. В пределах диапазона необходимо выбрать от двух до семи различных значений параметра.

Таблица 5.1 Матрица планирования экспериментальной оптимизации

Номер эксперимента |

Скорость подачи vпод, |

Выступ подрезного |

Работа по |

|

м/с |

ножа hП, мм |

измельчению пня Aу, |

|

|

|

Дж/см3 |

|

|

1 |

|

1 |

0,0034 |

5,0 |

|

|

|

2 |

|

2 |

0,0034 |

5,0 |

|

|

|

3 |

|

3 |

0,0034 |

7,8 |

|

|

|

4 |

|

4 |

0,0034 |

8,0 |

|

|

|

5 |

|

5 |

0,0034 |

9,9 |

|

|

|

1 |

|

6 |

0,0065 |

3,6 |

|

|

|

2 |

|

7 |

0,0065 |

4,2 |

|

|

|

3 |

|

8 |

0,0065 |

4,8 |

|

|

|

4 |

|

9 |

0,0065 |

6,0 |

|

|

|

5 |

|

10 |

0,0065 |

6,3 |

|

|

|

1 |

|

11 |

0,0088 |

3,7 |

|

|

|

2 |

|

12 |

0,0088 |

3,9 |

|

|

|

3 |

|

13 |

0,0088 |

5,1 |

|

|

|

4 |

|

14 |

0,0088 |

4,7 |

|

|

|

5 |

|

15 |

0,0088 |

6,3 |

|

|

|

|

|

Поверхность Aу(vпод, hП) имеет вогнутый вид. Аппроксимация функции Aу (vпод, hП) поверхностью второго порядка, производимая методом наименьших квадратов в математическом пакете MathCad 2000, позволяет получить следующее уравнение регрессии:

A (v |

под |

, h |

) =10,97v2 |

+0,057h2 |

−1,29v |

под |

h |

П |

− |

у |

П |

под |

П |

|

|

(5.1) |

|||

|

|

|

−13,96vпод +1,32hП + |

7,32 |

|

|

|

||

|

|

|

|

|

|

|

|||

Оценка значимости коэффициентов регрессии с использованием критерия Стьюдента показывает, что все шесть коэффициентов являются значимыми. Это означает, что поверхность имеет положительный параболический вид в

26

направлениях vпод и hП, имеет убывающий характер в направлении vпод и возрастающий характер в направлении hП и, кроме того, поднята в целом над нулевым уровнем примерно на 6 Дж/см3.

Оптимальная область факторного пространства (vпод, hП) располагается в направлении увеличения vпод и уменьшения hП. Как показывают результаты оптимизации, подрезной нож должен выступать не более чем на 2 мм, при этом оптимальная скорость подачи находится в интервале 0,0045...0,007 м/с.

С помощью известной формулы в теории резания древесины на основе полученных данных находим подачу Sz на (зуб) комплекс ножей

Sz = |

vпод |

= 0,00147 |

м, |

(5.2) |

|

z n |

|||||

|

|

|

|

где vпод – скорость подачи фрезы, м/с; z – число (комплексов) ножей находящихся в древесине; n – частота вращения рабочего органа, с-1.

5.4 Содержание отчета

Название лабораторной работы; цель работы; таблица с заданными, рассчитанными и измеренными параметрами; схема орудия; формулы для вычислений с результатами вычислений; анализ экспериментальных зависимостей; выводы.

5.5.Контрольные вопросы

1.Поясните результаты экспериментальной оптимизации параметров фрезерной машины?

2.Как строится экспериментальная поверхность отклика Aу(vпод, hП) (а)?

3.Как производится аппроксимация поверхности отклика поверхностью второго порядка (б)?

4.Покажите оптимальную область на поверхности отклика, представленной линиями уровня (в).

27

Лабораторная работа № 6 ИССЛЕДОВАНИЕ РАБОЧЕГО ПРОЦЕССА МАШИНЫ ДЛЯ

ВЫКОПКИ ПОСАДОЧНОГО МАТЕРИАЛА

6.1. Цель работы

Изучить конструкцию машин для выкопки посадочного материала, их регулировки, определить основные геометрические параметры, использовалось контрольно-измерительное оборудование для лабораторной работы № 1 .

6.2. Лабораторное оборудование и мерительный инструмент

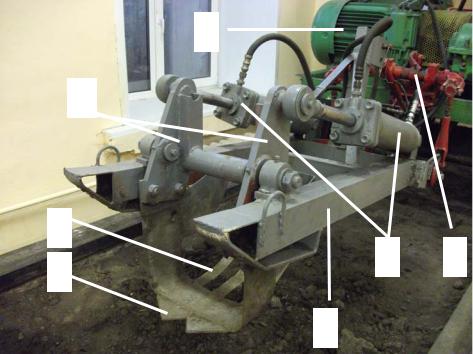

Для проведения исследований была разработана и изготовлена экспериментальная установка (рис. 6.1), включающая в себя передвижную тележку почвенного канала 1, навеску тележки 2, раму 3, рабочий орган, состоящий из лезвий в виде двух треугольников 4 и полуковша 5 в задней его части, боковых стоек 6. Рабочий орган и боковые стойки образуют двуплечий рычаг, который приводится в движение при помощи двух гидроцилиндров 7.

1

6

5 |

7 |

2 |

|

4 |

|||

|

|

3

Рис. 6.1. Экспериментальная установка выкопочной машины

28

Изменение давления в нагнетательной гидромагистрали отслеживается датчиком давления Danfoss MBS 3305, который снабжен демпфирующим устройством для предотвращения его выхода из строя при гидравлическом ударе.

6.3. Порядок выполнения работы

Оптимизация процесса выкопки саженцев с комом почвы по критерию минимальных энергозатрат осуществляется с помощью метода планирования полнофакторного эксперимента (ПФЭ).

Предлагаемая в данной работе методика эксперимента обеспечивает простоту и точность задания каждого из факторов на необходимом значении.

При предварительном изучении процесса произведено априорное ранжирование факторов, которые в дальнейшем разделили на группы. Взаимосвязь входных параметров и выходных характеристик лабораторного эксперимента можно представить в виде трех групп переменных.

Первая группа «Параметры выкопочной машины» представляет собой совокупность конструктивных и технологических параметров выкопочного агрегата: Х1 – угол заточки ножей рабочего органа ( β ); Х2 – угол при вершине ножей рабочего органа (α ); Х3 – длина лезвий ножей рабочего органа (lл ) и др.

Во вторую группу «Параметры корней саженцев и почвы» входят параметры лабораторного эксперимента, которые можно измерить.

К третьей группе «Показатели эффективности» относятся характеристики процесса выкопки крупномерных саженцев, которые можно измерить или проконтролировать в ходе экспериментальных исследований.

Обычно в качестве выходных критериев принимают величины, характеризующие качество обработки, производительность, экономические затраты, вероятность поломки.

На основании априорного исследования с учетом теоретических и экспериментальных данных были отобраны для изучения следующие факторы: Х1 – влажность почвы (Wп, %), Х2 – твердость почвы ( ρ , МПа). Из выходных параметров эксперимента выделены самые главные: У1 – давление рабочей жидкости, У2 – качество формирования кома почвы.

Качество формирования кома оценивали измерением размеров сформированного кома почвы (они должны быть примерно равны размерам полуковша).

29

Таким образом, необходимо решить следующую экспериментальную задачу оптимизации

|

|

Р(Wп,ρ) →min . |

|

|

(6.1) |

|||

|

Матрица планирования эксперимента представлена в табл. 6.1. |

|

|

|||||

|

|

|

|

|

Таблица |

6.1 |

||

|

Граничные условия технологических факторов |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Уровень варьирования |

|

Интервал |

|||

|

|

|

|

|

|

|

варьиро- |

|

Код |

Фактор |

|

нижний, |

основной, |

верхний, |

|

||

|

|

|

(−1) |

(0) |

(+1) |

|

вания, |

|

|

|

|

Xi |

Xi |

Xi |

|

i |

|

Х2 |

Твердость |

|

1 |

1,5 |

2 |

|

0,5 |

|

Х3 |

Влажность |

|

45 |

60 |

75 |

|

15 |

|

|

|

|

|

|

|

|

|

|

При составлении плана эксперимента намечаются интервалы варьирования и уровни факторов в соответствии с теоретическими исследованиями (табл. 6.2).

Таблица 6.2

Матрица планирования эксперимента

|

|

|

|

Качество |

Номер |

Кодированное |

Кодированное |

Давление |

формирования кома |

почвы Y2: (+) – |

||||

опыта |

значение X1 |

значение X2 |

Y1, МПа |

удовлетворительное, (-) |

|

|

|

|

– |

|

|

|

|

неудовлетворительное |

|

|

|

3,5 |

– |

1 |

-1 |

-1 |

||

|

|

|

3,67 |

– |

2 |

-1 |

0 |

||

|

|

|

3,73 |

– |

3 |

-1 |

1 |

||

|

|

|

3,80 |

– |

4 |

0 |

-1 |

||

|

|

|

3,86 |

– |

5 |

0 |

0 |

||

|

|

|

3,9 |

+ |

6 |

0 |

1 |

||

|

|

|

3,81 |

– |

7 |

1 |

-1 |

||

|

|

|

3,96 |

+ |

8 |

1 |

0 |

||

|

|

|

4,18 |

+ |

9 |

1 |

1 |

||

|

|

|

|

|

Граничные условия технологических факторов, используемых при

30 |

|

проведении экспериментальных исследований, приведены в табл. 6.1. |

|

xi =(Xi − Xi(0) ) / i , |

(6.2) |

где Xi – натуральное значение фактора; |

|

Xi(0) – натуральное значение основного уровня фактора; i – интервал варьирования фактора.

Согласно данным табл. 6.1 формулы, связывающие нормализованные

натуральные значения факторов, имеют вид |

|

х2=(Х2– 1,5) / 0,5; |

х3=(Х3– 15) / 5. |

6.4. Содержание отчета

Название лабораторной работы; цель работы; схема выкопочной машины; техническая характеристика; методика экспериментальных исследований; экспериментальные зависимости и их анализ; выводы.

6.5. Контрольные вопросы

1.Какие существуют рекомендации по глубине выкопки сеянцев и саженцев хвойных и лиственных пород?

2.Какие существуют рекомендации по размерам почвенного кома при выкапывании крупномерного посадочного материала?

3.Почему крупные деревья рекомендуется пересаживать в зимний

период?

4.Какие существуют рекомендации при пересаживании деревьев зимой?

5.Перечислите машины, использующиеся для выкопки посадочного материала.

6.Какие машины созданы для выкопки саженцев?

Лабораторная работа № 7 ИССЛЕДОВАНИЕ РЕЖИМОВ РАБОТЫ ЛЕСНОГО МАНИПУЛЯТОРА

7.1. Цель экспериментальных исследований

Изучение динамической нагруженности механизма подъема гидроманипулятора при вращении стрелы.