- •Группа тележек «крест» X-Z-1200(2A)-P.ROBOT

- •Группа инвертора 22 кВт

- •Горизонтальная группа «крест» Z-Y(2A)-P.P.EM 0/90°

- •Программная среда и интерфейс пользователя

- •Патрон держатель HSK63E с пилой DM.250 мм

- •Таблица 3

- •Технические характеристики

- •4.1. Основные критерии экономической эффективности технологических потоков на базе станков с ЧПУ и деревообрабатывающих центров

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «Воронежская государственная лесотехническая академия»

А. И. Цуриков

Деревообрабатывающие центры

Тексты лекций

Воронеж 2009

2

УДК 674. 05 Ц87

Печатается по решению редакционно-издательского совета ГОУ ВПО «ВГЛТА»

Рецензенты: кафедра автоматизации технологических процессов ВГАСУ; директор НОЦ КПД В. И. Перегудов.

Цуриков, А. И.

Ц 87 Деревообрабатывающие центры [Текст] : тексты лекций / А. И. Цуриков; Фед. агентство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2009. – 47 с.

ISBN 978-5-7994-0322-5 (в обл.)

В текстах лекций изложен материал с описанием конструкций и технологических процессов в многооперационных деревообрабатывающих центрах (ДОЦ), предназначенных для специализированных производств: мебельного, столярного и деревянного домостроения. Приведены примеры инструментального оснащения, количества и назначения операционных блоков и инструментальных агрегатов в них, раскрывающие концепцию, заложенную в конкретную модель ДОЦ. Дана методика расчета экономической эффективности технологических потоков на базе станков с ЧПУ и деревообрабатывающих центров.

Тексты лекций предназначены для студентов специальности 250403 − Технология деревообработки

УДК 674. 05

© Цуриков А.И., 2009

ISBN 978-5-7994-0322-5 © ГОУ ВПО «Воронежская государственная лесотехническая академия», 2009

3 |

|

Оглавление |

|

Введение……………………………………………………………………… |

4 |

1. Конструкция обрабатывающего центра с ЧПУ и матричным столом |

|

ОПТИМАТ ВНС 550………………………………………………………… |

5 |

2. Обрабатывающие центры с ЧПУ для деталей дверей и окон………….. |

19 |

3.Обрабатывающие центры для деревянного домостроения…………….. 27

4.Экономическая эффективность технологических потоков на базе

станков с ЧПУ и деревообрабатывающих центров……………………….. 42

4.1.Основные критерии экономической эффективности технологических потоков на базе станков с ЧПУ и деревообрабаты-

вающих центров……………………………………………………………... 42

4.2.Оценка экономической эффективности различных ступеней автоматизации производства………………………………………………... 45 Библиографический список…………………………………………………. 46

4

Введение

Настоящие тексты лекций написаны применительно к учебному плану специальности 250403 − Технология деревообработки и квалификационной характеристики инженера-технолога, читаются по рабочей программе дисципли-

ны «Деревообрабатывающие центры» (кафедра древесиноведения).

С учетом того, что ряд разделов курса изучаются самостоятельно с привлечением дополнительной литературы, рекламных проспектов, буклетов, журнальных статей, информации интернет-сайтов фирм − производителей оборудования, содержащих ограниченные (в основном рекламные) сведения о его конструкции, в настоящих текстах лекций приведены некоторые обобщенные, в том числе теоретические положения. В них в краткой форме излагается материал по основам многооперационной (интегральной) технологии, заложенной в концепцию конкретной модели обрабатывающего центра, проявляющейся в его компоновке, способе и устройстве для закрепления заготовок, инструментальном оснащении, количестве операционных блоков и возможном составе инструментальных агрегатов в них. Описаны конструкции как инструмента, так и инструментальных агрегатов. Для отдельных специализированных производств в краткой форме изложен материал об основных конструкциях деревообрабатывающих центров и внутри и околостаночной механизации в виде специальных роботовманипуляторов и загрузчиков-разгрузчиков деталей. Приводится описание порядка работы ДОЦ и мероприятий общей безопасности при изготовлении изделий в них. Изложена методика оценки экономической эффективности как станков с ЧПУ и ДОЦ, так и технологических потоков на их основе.

5

1.КОНСТРУКЦИЯ ОБРАБАТЫВАЮЩЕГО ЦЕНТРА С ЧПУ

ИМАТРИЧНЫМ СТОЛОМ ОПТИМАТ ВНС 550

Станок с ЧПУ ОПТИМАТ ВНС 550 является многооперационным обрабатывающим центром консольной компоновки с растровым (матричным) столом для обработки полноформатных плитных материалов (фанеры, МДФ, ДСтП) без операции предварительного раскроя. Вместе с ним поставляется оптимизационный комплексный программный пакет COV-ЧПУ, который обеспечивает первоочередное определение оптимального положения заготовок в плите и последующее программирование операций обработки: форматирование, сверление, пиление, выполнение пазов и других процессов, с целью достижения максимальной готовности детали (деталей). ДОЦ может широко использоваться производителями корпусной мебели, фасадов из МДФ, специалистами по внутренней отделке, включая изделия из фанеры или комплексных компонентов из массивной древесины, производителями оборудования и мебели для магазинов, кухонь. Важными параметрами, определяющими область применения обрабатывающего центра и его технологические возможности, то есть форму детали и процессы, требуемые для ее обработки, является количество одновременно управляемых координат (у центра их три) перемещения обрабатывающего агрегата (суппорта) относительно заготовки, закрепленной на базирующем столе, а также конструкция и комплектация станка.

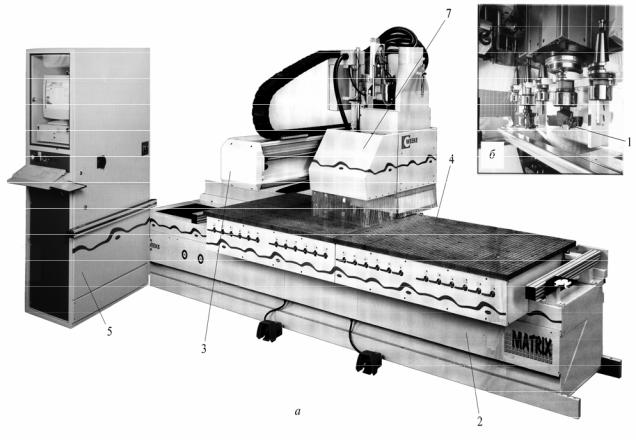

Приведенный на рис. 1.1, а обрабатывающий центр ОПТИМАТ ВНС 550 (фирмы «WEEKE») имеет трехкоординатное перемещение суппорта с набором инструмента над столом, с закрепленной на нем заготовкой. Возможна ее обработка с пяти сторон. Станок имеет шесть независимых кинематических цепей для осуществления следующих движений: позиционирования и подачи суппортов по осям X, Y, Z, вращение вертикального фрезерного шпинделя и вращение шпинделей сверлильно-фрезерной группы и пилы.

Обрабатывающий центр (рис. 1.1 и 1.2) включает станину 2 с растровым (матричным) столом и вакуумной системой закрепления заготовки на столе 4; консольную стойку 3, перемещающуюся по направляющим 10 от привода 11 по оси X; каретку 8, которая от привода 9 перемещается по оси У; операционный блок 7, оснащенный инструментами 1 для различных видов обработки резанием

6

и осуществляющий движение по оси Z от привода 6; пульт управления (стойка ЧПУ) 5; устройства безопасности и защитные ограждения.

Рис. 1.1. Многооперационный обрабатывающий центр консольной компоновки ОПТИМАТ ВНС 550: а – общий вид; б – главный шпиндель и магазин со сменным инструментом и инструментальными агрегатами

Центр имеет консольную компоновку, при которой Г-образная балка суппорта, несущая операционный блок, передвигается по направляющим, зафиксированным позади рабочего стола размерами 1355 мм в ширину и 3 550 мм в длину. Такая компоновка упрощает загрузку заготовки и ее снятие со стола. В то же время она не позволяет увеличить ширину стола, поскольку жесткость консольной конструкции инструментальной головки уменьшается из-за увеличивающегося плеча при подходе головки к переднему краю стола.

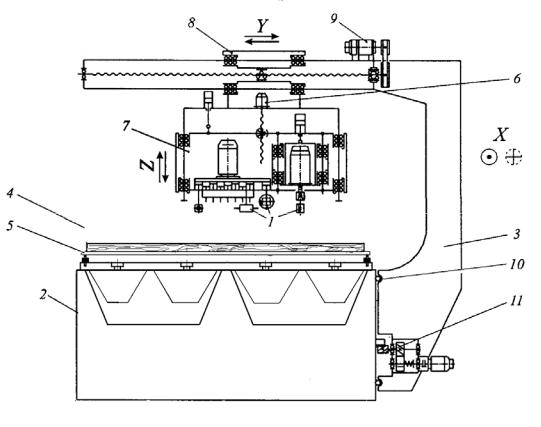

Продольное перемещение и позиционирование по оси X (рис. 1.3) консольной стойки 22 происходит на линейных опорах качения 14 по упрочненным направляющим 20 с помощью зубчато-реечного косозубого механизма, обеспечивающего высокую скорость подачи (до 80 м/мин) без вибраций. Меха-

7

низм подачи состоит из неподвижной косозубой рейки 21, по которой перекатываются две шестерни 15, приводимые во вращение шаговым электродвигателем 17 через понижающие зубчатые передачи 18, 19. Пружина 16 создает натяг в зубчатых соединениях, тем самым ликвидируя в них зазоры и повышая точность.

В консольной части 8 стойки 22 находится механизм перемещения каретки 11 по оси У. Поперечная подача осуществляется передачей винт − гайка с реверсивным винтом 9, обеспечивая точное и быстрое позиционирование режущего инструмента. Перемещение каретки происходит по линейным направляющим качения 10. Шариковая гайка 12, связанная с кареткой, имеет предварительный натяг, который обеспечивает безлюфтовую передачу, а следовательно, точное перемещение суппорта по направляющим с линейными подшипниками в опорах качения. Привод винта осуществляется от электродвигателя 13 посредством понижающей ременной передачи 23, 24 через зубчатый ремень.

Рис. 1.2. Функциональная схема многооперационного обрабатывающего центра консольной компоновки ОПТИМАТ ВНС 550

8

14

Рис. 1.3. Кинематическая схема многооперационного обрабатывающего центра консольной компоновки ОПТИМАТ ВНС 550

Установленный электродвигатель обладает возможностью бесступенчатого регулирования частоты вращения вала в очень широком диапазоне. Позиционирование осуществляется на скорости до 50 м/мин, а движение подачи до 5 м/мин. Электронная система управления двигателем осуществляет точный от-

9

счет оборотов двигателя, вследствие чего обеспечивается позиционирование с точностью 0,03 мм, эта величина соответствует повороту вала двигателя на половину градуса. Направляющие качения суппортов обладают коэффициентом полезного действия, близким к единице. В нижней части каретки 11 имеются направляющие 6, по которым по оси Z на линейных подшипниках перемещается операционный блок 3. Подача и обратный ход происходят от передачи винт − гайка механизма 26, приводимого в движение от электродвигателя 25 по шариковым линейным направляющим 6. Поскольку масса операционного блока достаточно большая, то существует ограничение на общую массу устанавливаемых в нем инструментов – не более 15 кг, и имеется пневмоцилиндр разгрузки 7, сила на штоке которого компенсирует часть веса блока.

Изменение частоты вращения асинхронных короткозамкнутых электродвигателей, установленных на обрабатывающем центре, производится от электроприводов переменного тока с транзисторным или тиристорным преобразователем частоты.

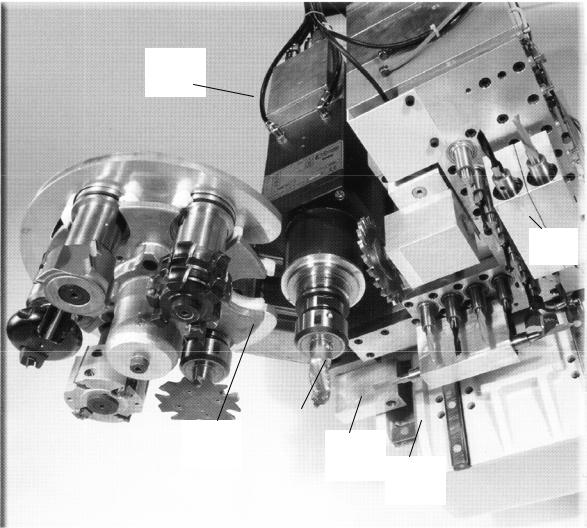

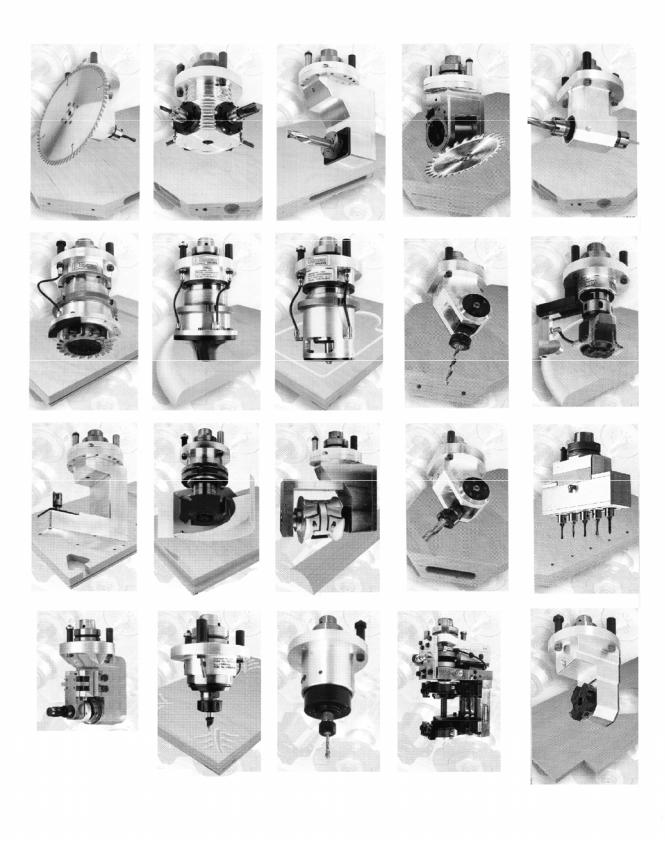

На операционном блоке (рис. 1.4) смонтированы рабочие инструменты (головки) с инструментом различного назначения: цилиндрические и концевые фрезы, сверла, дисковые пилы, абразивные диски, а на последних моделях обрабатывающих центров – агрегаты для облицовывания кромок щитов.

Например, на приведенной кинематической схеме (рис. 1.3 и рис. 1.4) показаны многошпиндельные сверлильные головки 2, приводимые во вращение электродвигателем 5; сверла имеют индивидуальные пневмоцилиндры подачи. Имеется также агрегат для сверления в горизонтальной плоскости 1 и 4, пильная головка 31 и фрезерный агрегат 30 с электродвигателем привода 29. Последний имеет собственный пневматический механизм подачи 27, и перемещение происходит по направляющим 28 на линейных опорах качения. На конусной оправке шпинделя крепится различный инструмент. На рис. 1.5 показана конструкция главных шпинделей станка. На рис. 1.6 показаны виды выполняемых на обрабатывающем центре операций и применяемый для этого режущий инструмент.

10

29

1

30 |

31 |

28 |

|

||

|

|

4

Рис. 1.4. Операционный блок обрабатывающего центра

Часть инструмента находится в суппорте постоянно, но бывают случаи, когда его недостаточно для выполнения заданных операций. Тогда эти работы производятся за счет устанавливаемых в главный шпиндель станка дополнительных агрегатов из инструментального магазина. Система автоматической смены инструмента состоит из магазина, служащего для создания запаса инструментов, достаточного для обработки партии заготовок, устройства автоматической смены инструмента, передающего инструмент из магазина в шпиндель станка и обратно. Эти агрегаты автоматически подаются к главному шпинделю станка и фиксируются в нем с помощью конусного крепления. Соединительный узел гарантирует высокоточное и прочное соединение с усилием проворачивания не менее 1 200 Н.

11

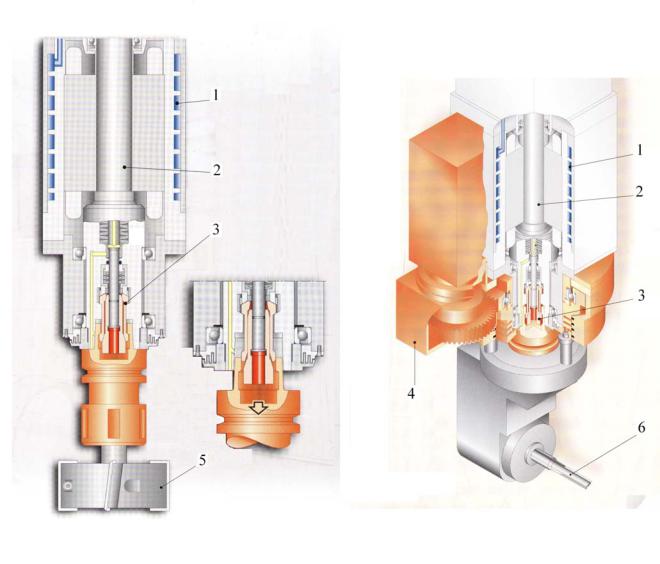

Рис. 1.5. Конструкция шпинделей: а – фрезерного; б – сверлильнофрезерного с угловой насадкой; 1 — водяное охлаждение, 2 — приводной вал, 3 – коническое крепление инструмента НСК - 63, 4 – устройство поворота режущей головки, 5 – ножевая головка, 6 – концевая фреза

У многооперационного обрабатывающего центра ОПТИМАТ ВНС 550 используется два вида пятипозиционных магазинов: линейный, располагаемый поперек станины в конце станка и (или) тарельчатый, располагаемый обычно на самом суппорте и имеющий возможность перемещения за суппортом для сокращения времени замены инструмента.

12

Рис. 1.6. Виды выполняемых на обрабатывающем центре работ и применяемый для этого инструмент

13

Замена инструмента в многооперационном деревообрабатывающем центре с ЧПУ ОПТИМАТ ВНС 550 инициируется командой или группой команд в тексте запущенной на текущий момент на станке управляющей программы, в которую введены данные о диаметре, направлении, допустимой частоте вращения и т. д., либо при работе «с преднабором» командами с консоли (программной стойки) станка. Замена инструмента занимает 4 − 7 с.

Высокое качество обработки заготовок в станке не в последнюю очередь зависит от способа их крепления. Для этого применен растровый (матричный) стол (рис. 1.1), который состоит из опорной плиты с верхней базирующей поверхностью и 24 вакуумных секций. Каждая из них герметично смонтирована под плитой стола и имеет присоску специальной конструкции, которая обеспечивают избирательное её включение, т. е. на плите стола срабатывают только те из них, которые перекрыты объектами закрепления (подложка с заготовкой), а другие в это время герметизируют систему.

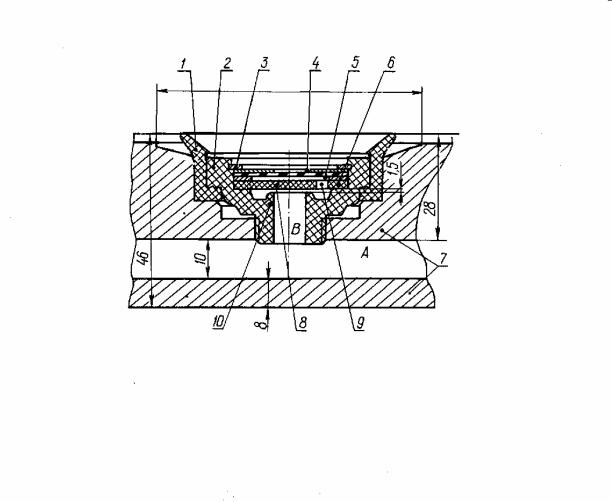

Устройство включается в работу и выдает команду на начало обработки при достижении разряжения в вакуумной системе не менее 0,035 − 0,04 МПа. Присоска (рис. 1.7) выполнена в виде цилиндрической втулки 2 с опорными поверхностями для уплотнительного манжета 1 и рабочего эластичного клапана 8. Заканчивается втулка 2 хвостовиком с резьбой М 18 и отверстием диаметром 8 мм для отсоса воздуха. Внутри втулки монтируется эластичный рабочий клапан 8, дистанционное кольцо 6, фильтрующая сетка 5, упорная шайба 4, упорное пружинное кольцо 3.

Принцип действия присоски избирательного действия следующий: на смонтированную на столе обрабатывающего центра горизонтальную пустотелую плиту матричного стола с присасывающими элементами (присосками) укладывают подложку (как правило, пористую плиту МДФ, превышающую размеры заготовки), а на нее, в свою очередь, заготовку (заготовки) и включают вакуумный насос.

Присоски прочно удерживают заготовку через подложку благодаря высокой степени разряжения в вакуумной системе (порядка 0,035 − 0,04 МПа). Воздух отсасывается из полости под вакуумной плитой А, а следовательно, и из полости присоски В, возникает перепад давлений в полостях С и В. За счет этого эластичный клапан 8 начинает прогибаться в сторону кольцевого седла 10 и, когда разрежение в полости В достигает 0,035 − 0,04 МПа, прижимается к кольцевому седлу и герметизирует соединение стол − подложка – заготовка.

.

14

Рис. 1.7. Схема присоски: 1 — манжет уплотнительный; 2 — втулка; 3 — кольцо упорное; 4 — шайба упорная; 5 — сетка фильтрующая; 6 — кольцо дистанционное; 7 — плита матричная вакуумного стола; 8 — клапан эластичный; 9 — отверстие дросселирующее; 10 — седло кольцевое

Если степень разряжения в вакуумной системе снижается ниже предела 0,07 МПа, то срабатывает реле давления и прерывает процесс обработки заготовки в обрабатывающем центре ввиду возникновения аварийной ситуации (изза снижения усилия удержания заготовки на подложке ниже критического значения).

Мощный вакуумный насос, а также электрические устройства контроля вакуума обеспечивают надежное удержание заготовок из любых плитных материалов и любой конфигурации плоской формы детали. Это также придает высокую гибкость системе базирования.

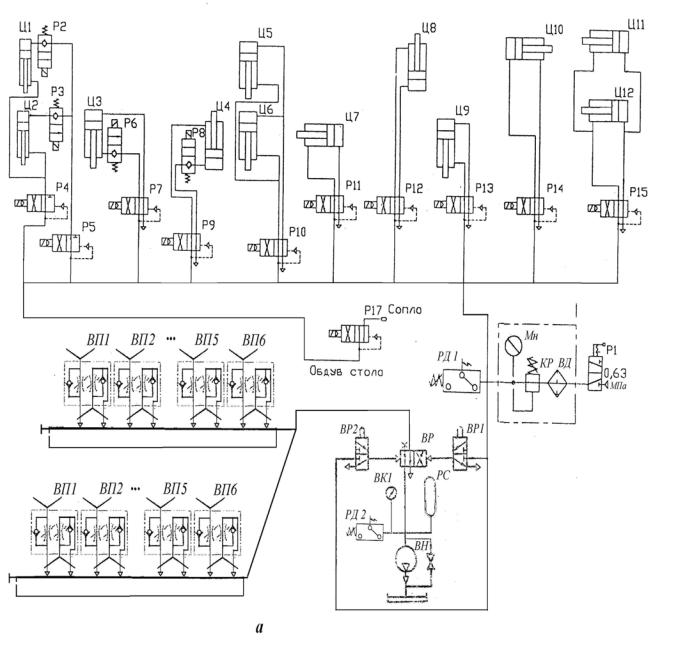

Развитая пневматическая система станка представлена на рис. 1.8.

15

Рис. 1.8. Пневматическая система станка и вакуумного крепления заготовок: а — ВП1 − ВП6 рабочая секция вакуумных присосок матричного стола; б – ВН, РС, ВК1 и РД2 элементы вакуумной станции

С помощью пневмопривода в обрабатывающем центре выполняются следующие функции: закрепление и съем режущего инструмента во фрезерном шпинделе; подъем и опускание фрезерного шпинделя; очистка путем продувки конусов режущих инструментов в магазине; открытие крышки магазина инструментов; перемещение в рабочую позицию вертикальных и горизонтальных

16

сверлильных шпинделей, а также дисковых пил; опускание и подъем заграждения из ПВХ-лент; выдвижение и опускание базирующих упоров; автоматическое открывание задвижек вытяжной (аспирационной) системы станка; смазка узлов станка и другие функции в зависимости от комплекции станка. Для удобства обслуживания все места смазки обслуживаются с центрального узла.

На обрабатывающих центрах имеется система защиты оператора во время работы управляющей программы. Перед столом станка установлены фотодатчики. Если оператор входит в зону действия датчиков, работа приводов останавливается. Рабочий может осмотреть рабочую зону, и если это нужно, прервать работу центра, тем самым предотвратив брак или даже аварийную ситуацию, такую как зарезание элементов приспособлений стола и т. д. Выйдя из зоны, оператор санкционирует продолжение выполнения управляющей программы. Кроме фотодатчиков для этой цели используются также специальные чувствительные коврики. На большинстве центров под станиной, на уровне ног оператора, протянут шнур аварийной остановки. Прикасание к этому шнуру приводит к немедленному останову станка. Такое же действие оказывают и кнопки аварийного останова станка. Практически все изготовители оборудования в настоящее время защищают суппорты кожухом. На уровне заготовки они располагают «щеточный кожух» для предотвращения попадания в окружающую среду стружечных отходов, тем самым изолируя с пяти сторон обрабатываемую область. Также этот кожух служит для очищения детали от стружки во время обработки, дополнительной защитой оператора от различных аварийных ситуаций (поломки инструмента и т. п.).

Управление всеми взаимными перемещениями стола и суппорта, изменением скорости подачи, скорости вращения инструмента, его заменой из магазина и т. п. производится электронной системой от встроенного компьютера обрабатывающего центра. Система ЧПУ базируется на персональном компьютере и использует возможности многозадачной операционной системы в реальном масштабе времени, что позволяет контролировать несколько процессов одновременно, например, программирование рабочих операций в процессе эксплуатации машины.

Графический интерфейс Windows NT/ 95/ 98/ OS9 позволяет легко использовать функции, доступные с помощью функциональных изображений. Контрольная функция ЧПУ ДОЦ выводит на дисплей все движения инстру-

17

ментов и автоматически указывает на происходящие ошибки, давая возможность обратиться к соответствующей странице руководства по эксплуатации через систему помощи и устранить их. Как правило, имеется пакет рабочих программ для обработки наиболее часто встречающихся деталей. В тех случаях, когда надо обработать новое оригинальное изделие, программное обеспечение, заложенное в компьютер обрабатывающего центра, позволяет разработать новую управляющую программу обработки.

Для увеличения удобства обслуживания оборудования с ЧПУ производители станков включают в аппаратное обеспечение стойки модем, веб-камеру и микрофон. Такой станок может быть подключен к Интернету и рабочий посредством видеоконференции в любой момент времени может связаться с горячей линией сервис-центра производителя оборудования, задать интересующие вопросы, получить должную поддержку по проблемам использования данного оборудования. Оператор линии технической поддержки может решить многие проблемы, связанные с аппаратным или программным обеспечением, с помощью непосредственного удаленного воздействия на программное обеспечение станка.

Таблица 1

Технические характеристики обрабатывающего центра с ЧПУ ОПТИМАТ ВНС 550

Путь перемещения по оси X, мм |

135 |

по оси Y, мм |

1010 |

по оси Z, мм |

2310 |

|

|

Толщина заготовки макс., мм |

70 |

|

|

Система привода осей |

цифровая |

|

|

Точность позиционирования по осям |

0,03 |

|

|

Скорость перемещения по осям X-Y-Z, м/мин |

60/50/20 |

|

|

Ввод сжатого воздуха, дюймы |

1/2’’ |

|

|

Давление сжатого воздуха, МПа |

0,63 − 0,7 |

|

|

Вакуумный насос: |

|

|

|

производительность, м3/час |

40 |

Конечное давление, Мбар |

150 |

|

|

18

|

Окончание табл. 1 |

Вакуум на подключение SA макс., бар |

-0,85 |

|

|

мощность двигателя, кВт |

1,25 |

|

|

частота вращения, 1/мин |

1420 |

|

|

Масса вакуум-насоса, кг |

38,5 |

|

|

Главный фрезерный шпиндель: |

|

|

|

частота вращения, 1/мин |

1250 − 18000 |

|

|

мощность, кВт |

4, 4/6 |

|

|

число инструментов в магазине, шт. |

5 |

|

|

Сверлильная группа: |

|

|

|

частота вращения, 1/мин |

4800 |

|

|

число шпинделей: вертикальных |

11 |

горизонтальных |

2 |

|

|

мощность, кВт |

1,5 |

|

|

Диаметр стандартного шпинделя, мм |

20 |

|

|

Диаметр усиленного двигателя, мм |

35 |

|

|

Диаметр хвостовика сверла, мм |

10 |

|

|

Дисковая пила: |

|

|

|

частота вращения, 1/мин |

5440 |

|

|

мощность двигателя, кВт |

1,5 |

|

|

Диаметр пилы, мм |

100 |

|

|

Ширина пилы, макс., мм |

5 |

|

|

Диаметр посадочного отверстия, мм |

30 |

|

|

Глубина пропиливаемого паза, мм |

10 |

|

|

19

2. ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ С ЧПУ ДЛЯ ДЕТАЛЕЙ ДВЕРЕЙ И ОКОН

На рынке оборудования для окон и дверей типаж и модельный ряд современных станков с ЧПУ довольно широк и состоит из отдельных станков, обрабатывающих (угловых) центров и автоматических линий на их основе.

Для изготовления более сложных, включая арочные, конструкций окон и дверей рекомендуются многооперационные обрабатывающие центры. В них вопрос высокой производительности и технологической гибкости решается за счет большого количества режущего инструмента и быстрой его смены с помощью инструментальных магазинов.

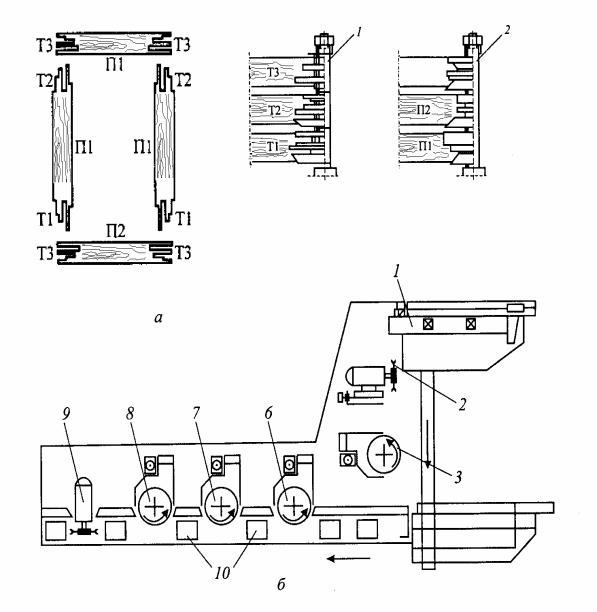

В основу специализированного обрабатывающего центра для окон и дверей положен принцип комбинированного инструмента. Он заключается в том, что на одном многопозиционном шпинделе, имеющем настроечное перемещение вдоль своей оси, монтируются насадные фрезы различного профиля. Их суммарная высота может достичь 700 мм. Фрезы подобраны так, что из сочетания их профилей складываются несколько заданных профилей обрабатываемых деталей. Переход от одного профиля к другому происходит только за счет перемещения шпинделя по высоте без какой-либо настройки или смены режущего инструмента. Рассмотрим это на примере обработки деталей рамы оконного блока (рис. 2.1, а)

Рама состоит из двух горизонтальных (верхней и нижней) и двух боковых деталей. Две боковые детали и горизонтальная верхняя имеют внутренний профиль П1, а горизонтальная нижняя с водоотводящей планкой – профиль П2. На торцах горизонтальных верхней и нижней деталей рамы вырабатываются проушины Т3, а на боковых деталях – шипы соответствующего типа Т1 и Т2. Следовательно, для изготовления рамы требуется оснастить шипорезный шпиндель тремя типами фрез профилей Т1, Т2, Т3, а фрезерный шпиндель продольного фрезерования – двумя типами инструмента для профилей П1 и П2.

Шипорезный и участок продольной обработки располагаются под прямым углом друг к другу, поэтому эти обрабатывающие центры называют «угловыми» (рис. 2.1, б и рис. 2.2). В их оснастке – шипорезный узел на 6 − 8 инструментов и профилирующий узел на 9 − 12 инструментов в зависимости от высоты профиля.

20

Рис. 2.1. Многооперационный обрабатывающий центр для изготовления деталей дверей и окон: а − схема обработки деталей на многопозиционных шпинделях; б – принципиальная схема

В зависимости от комплектации обрабатывающего центра на щипорезном участке может быть один шпиндель длиной 640 мм или два шпинделя по 320 мм. Такая компоновка имеет существенные преимущества. Короткий шипорезный шпиндель меньше и реже нагружен, чем длинный, а его конструкция является стандартной, аналогичной профилирующим шпинделям.

21

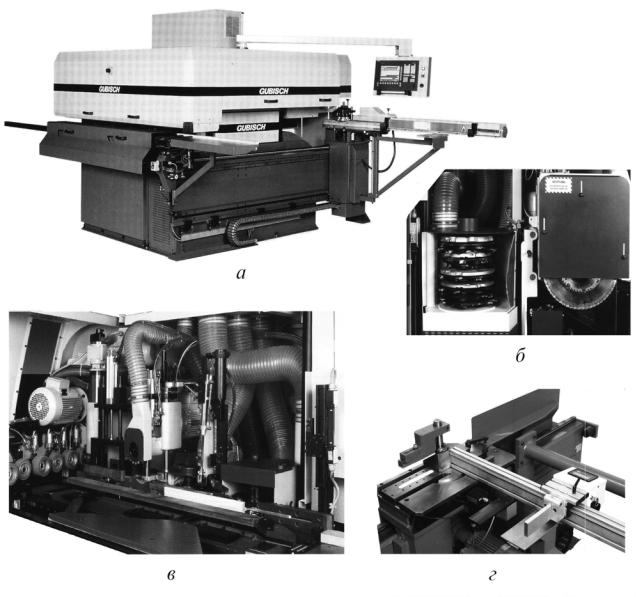

Рис. 2.2 Многооперационный обрабатывающий центр для изготовления деталей дверей и окон: а – общий вид; б – суппорты шипорезного участка; в – суппорты и роликовый автоподатчик продольного профилирующего участка; г – каретка с рабочим столом шипорезного участка

Для профилей окон IV78, IV82, IV86, IV92, IV96 применяют наборы инструментов стандартной высоты 100 мм, то есть на двух коротких шпинделях можно разместить по три набора инструментов. Суммарно это столько же, как на одном длинном шпинделе. Исходя из этого система позиционирования шпинделей по вертикали включает в себя пневмоцилиндры с точным пошаговым перемещением на 100 мм. Детали укладываются на каретку. Каретка имеет

22

стол, оснащенный алюминиевой линейкой с углом поворота +/-60; что дает возможность изготавливать многоугольные окна. Линейка имеет электронное устройство для регулирования длины заготовок. Также на рабочем столе имеется автоматическое противоскольное устройство (сменный деревянный диск) с 8-ю положениями, контролируемыми процессором. Движение каретки происходит по двум упрочненным высокоточным направляющим с автоматической выборкой зазоров, что обеспечивает полное отсутствие вибраций. Система смазки позволяет поддерживать постоянную чистоту направляющих и подвижных частей каретки. Каретка оснащена двумя пневматическими держателями (зажимами заготовки). Скорость подачи каретки устанавливается двумя регуляторами, расположенными на панели управления. Один регулирует скорость подачи заготовки в зоне торцовки, второй – в зоне нарезания шипа. При движении каретки по направляющим заготовки торцуются пилой 2-пильного суппорта. У суппорта величина горизонтального перемещения регулируется в интервале +/-65 мм, а максимальная высота реза составляет 125 мм. Узел оснащен системой пневматической установки вертикального положения пилы, позволяющей снизить шум и повысить уровень безопасности работы. Затем на торцах заготовок формируется шип набором фрез на вертикальном (шипорезном) шпинделе 3. Для изменения профиля обработки достаточно переместить шпиндель по высоте на нужную величину. Вертикальное позиционирование шпинделя контролируется процессором, позволяющим программировать до 11 рабочих групп инструмента в зависимости от толщины заготовок. Если необходимо обработать заготовку с двух концов, цикл повторяется.

Кроме того, каждый станок может быть укомплектован дополнительными устройствами для увеличения производительности и удобства работы. Это пакет для попарной обработки, благодаря чему время шипорезной обработки сокращается в два раза; электронный индикатор угла; электрическое позиционирование шпинделей по вертикали; бесступенчатая подача профилирования и др.

После окончания нарезания шипов заготовки автоматически передаются на участок профилирования. Подающий узел роликового механизма подачи 4 участка состоит из жесткой балки с 12 обрезиненными роликами диаметром 120 мм с цепным и зубчатым приводом каждого из них. Рычажная система крепления осей роликов на балке, прижатие пружинное, а для четырех передних (приемных) роликов пневматическое, обеспечивают надежный захват и пере-

23

мещение заготовки без перебазирования. Минимальное расстояние между роликами 130 мм позволяет проводить обработку коротких заготовок. Вертикальное положение балки регулируется с панели управления, а ее прижим производится посредством пневмоцилиндров. С помощью трех профилирующих фрезерных шпинделей 6, 7, 8, входящих в состав профилирующего участка, формируется поперечное сечение детали. Конструкция шпинделей, аналогичная шипорезному шпинделю. Первый из них имеет реверсивное вращение и горизонтальное перемещение подвода − отвода поперек направления подачи для работы в качестве антискольного. Каждый из трех шпинделей имеет автономный привод электрообмотки, статора которого подключаются по схеме «звезда» или «треугольник». Управление вертикальным перемещением шпинделей производится процессором в соответствии с выбранной программой. Также узел оснащен контрнаправляющей из твердой породы древесины, выполняющей программируемое синхронное со шпинделем вертикальное перемещение пневмоцилиндром. Окончательную обработку осуществляет продольная пила 5, производящая отпиливание штапика. Шпиндель этого блока имеет горизонтальное перемещение 50 мм и вертикальное перемещение 150 мм с револьверной системой фиксированных упоров на четыре положения.

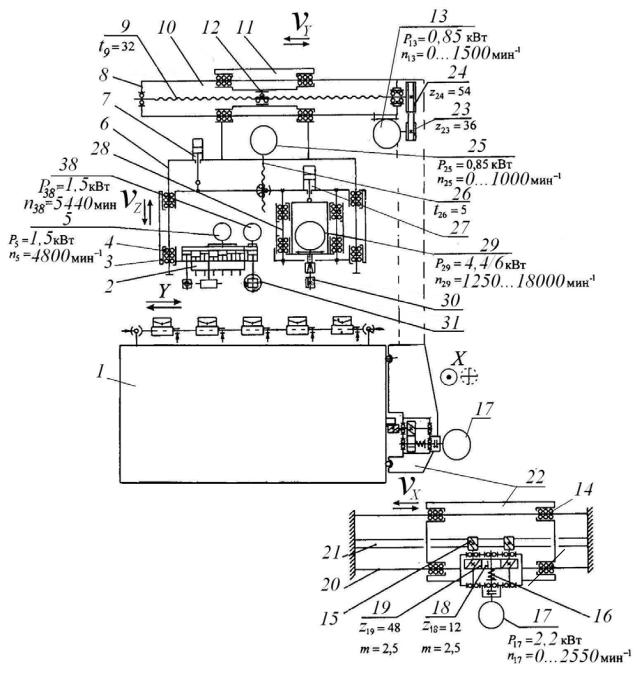

На рис. 2.3 приведена кинематическая схема углового обрабатывающего центра. На станине 30 Г-образной формы расположены суппорты шипорезного и продольно-фрезерного участков. Подача заготовок и их неподвижное базирование на шипорезном участке осуществляются кареткой 23, снабженной направляющей линейкой 25, контрпрофилями 27, торцовым переставляемым упором 26 и пневмоприжимами 29. Набор съемных контрпрофилей (подпоров) крепят на поворотном кронштейне и вводят в работу в зависимости от профиля, вырабатываемого на конце детали. Контрпрофили изготавливают из твердой древесины и используют для предотвращения сколов на выходе инструмента при торцовом встречном фрезеровании. Направляющая линейка может быть повернута для обработки деталей со скошенными торцами. Привод каретки осуществляется от электродвигателя через промежуточные передачи. Каретка перемещается по роликовым направляющим, закрепленным на станине.

Пильный суппорт 1 представляет собой пилу с зубьями для пиления древесины поперек волокон, установленную на валу специального электродвигателя. Суппорт имеет двухкоординатную настройку.

24

Рис. 2.3. Кинематическая схема многооперационного обрабатывающего центра для изготовления деталей дверей и окон

Шипорезный суппорт 3 снабжен шпиндельным блоком с набором режущих инструментов для получения трех и более профилей на торцах обрабатываемых деталей. Смена профилей производится позиционированием шпинделя по высоте. Привод шпинделя от электродвигателя – через ременную передачу (за счет смены шкивов).

25

Продольно-фрезерный участок состоит из суппортов профильного фрезерования, пильного суппорта 19 и вальцового механизма подачи 36. Суппорт 11 может осуществлять встречное или при изменении вращения попутное фрезерование. При встречном фрезеровании он участвует в формировании профиля заготовки наравне с суппортом 15, снимая часть припуска. При обработке по периметру склеенных рамок он работает с попутной подачей для уменьшения сколов только на заключительной стадии обработки в зоне фрезерования углов рамки. В этом случае на шпиндель этого суппорта устанавливают набор фрез попутного фрезерования. Позиционированием по высоте обеспечивается выбор фрез требуемого профиля.

Фрезерный суппорт 7 выполнен только для встречного фрезерования различных профилей, выбор которых для обработки происходит по аналогии с другими фрезерными шпинделями − позиционированием. Инструментальный блок имеет набор из трех, четырех и более типов насадных фрез. Привод обоих шпинделей – через ременную передачу, нерегулируемый.

Пильный суппорт 19, оснащенный круглой пилой для продольного пиления, выполняет различные функции: выпиливание дополнительной детали (штапика) при выборке четверти у продольного и поперечного брусков створки, распиловку заготовки на две кратные детали и др. Он представляет собой электродвигатель с закрепленной на валу круглой пилой.

Подвижное базирование заготовки 28 на участке продольного фрезерования происходит по столу 24 и боковым направляющим линейкам 38. Механизм подачи 37 заготовок выполнен в виде консольно закрепленной балки, на которой установлены приводные подпружиненные вальцы 36. По высоте, на размер обрабатываемой заготовки балка настраивается вручную или с помощью электромеханического привода. Кроме того, ее можно поднять, поворачивая вокруг продольной оси, и тем самым обеспечить свободный доступ к режущим инструментам. Электродвигатель 40 через промежуточные передачи обеспечивает бесступенчато регулируемую скорость подачи.

Имеются обрабатывающие центры этого типа, в которых устанавливаются дополнительные суппорты для выборки гнезд под фурнитуру и выборки пазов в брусках створки или коробки.

Для улучшения условий обслуживания к станку пристраивают дополнительно возвратный роликовый конвейер или разворотный стол для повторной обработки деталей.

26

Многоцелевой центр оснащают системами управления переналадки рабочих органов двух видов: программирование с помощью размещенных на пульте электрических переключателей (контактное управление); программирование путем задания параметров обработки на клавиатуре пульта или в диалоговом окне монитора. Введенные параметры запоминаются в долговременной памяти компьютера станка и далее, вызовом нужной программы с пульта осуществляется автоматическое управление работой станка. Весь процесс прохождения детали через станок обеспечивается в этом случае только нажатием кнопки.

Современные модели станков снабжают электронной связью (интерфейсом) с персональным компьютером технологического отдела предприятия. В этом случае данные из отдела в диалоговом режиме передаются на ЭВМ стойки управления станков. Таким образом, станок полностью может быть интегрирован в производственный процесс предприятия с электронной обработкой данных.

Таблица 2 Технические характеристики угловых обрабатывающих центров

Наибольшие размеры обработки, мм |

|

|

|

деталей |

100х120х2175 |

|

|

рамок в сборе |

80х1120х2120 |

|

|

Шипорезный участок, мощность пильного суппор- |

|

та, кВт: |

2,2 |

|

|

частота вращения, мин-1 |

3000 |

|

|

мощность фрезерного суппорта, кВт |

7,5 − 11 |

|

|

частота вращения, мин-1 |

3500 − 4000 |

|

|

скорость подачи заготовок, м/мин |

5 − 18 |

|

|

Участок продольно-фрезерной обработки |

|

|

|

частота вращения, мин-1 |

3000 − 6000 |

скорость подачи, м/мин |

6 − 12 |

|

|

мощность электродвигателя подачи, кВт |

|

|

1,1 |

|

|

27

3. ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ ДЛЯ ДЕРЕВЯННОГО ДОМОСТРОЕНИЯ

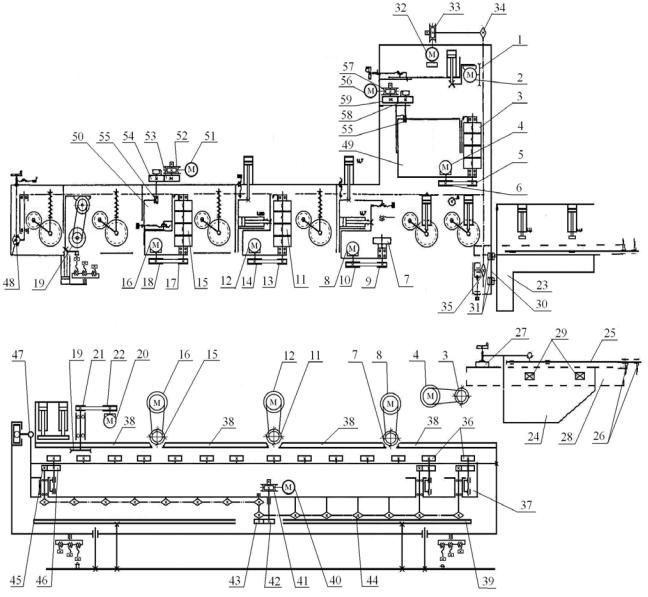

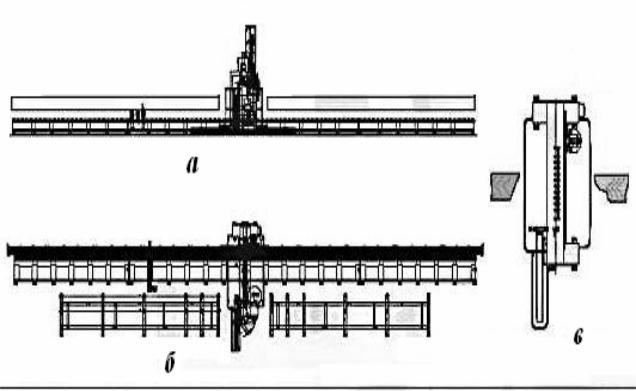

Производство деталей домов, коттеджей, гостиниц, бань, малых форм из бревен, бруса, а также каркасных и фахверковых конструкций должно осуществляться с высокой точностью и без ошибок, поскольку это сопряжено со значительными издержками как при производстве, так и при строительстве. Эти задачи c успехом можно решить с помощью пятиосевого центра портальной компоновки. Такой центр состоит из стационарного портала и модуля подачи заготовок по оси Y, включающего систему тележек-манипуляторов, перемещающихся с заготовкой по направляющим качения продольной базирующей балки станины. Балка станины модуля подачи заготовок проходит через портал перпендикулярно его плоскости. Такая компоновка центра расширяет технологические возможности и повышает производительность по сравнению с другими типами станков и центров аналогичного назначения.

Однако технологические и технические возможности такого центра могут быть еще более расширены за счет увеличения длины станины, числа, типа и места расположения операционных блоков, набора инструментов, числа инструментальных магазинов и их емкости. В этом случае центр может производить детали не только конструкций жилых домов, но и промышленных и общественных зданий, включая склады, ангары, катки, бассейны и т.д. Схема обрабатывающего центра портальной компоновки с околостаночным оборудованием для деревянного домостроения приведена на рис. 3.1.

В отличие от универсальных станков с ЧПУ для столярных и плотничных работ обрабатывающие центры имеют более совершенные концептуальные решения, пришедшие из авто- и авиастроения. Универсальный 5-ти осевой 3-х координатный обрабатывающий центр с ЧПУ для производства домостроительных конструкций из дерева предназначен для кратного сверления, интерполированного фрезерования (пазования), линейной резки и специальных, сложных операций. Так, для ускорения процесса (чтобы не терять время на поворот фрезы при обработке бруса с двух противоположных сторон) в станке используются сдвоенные фрезы. Четырехсторонняя обработка бруса выполняется также спаренными горизонтальными, а затем вертикальными фрезами.

28

Рис. 3.1. Схема обрабатывающего центра портальной компоновки с околостаночным оборудованием для деревянного домостроения

Перенос этих операций на дополнительный четырехосевой шпиндель значительно повышает как производительность центра, так и надежность его узлов в целом, из-за перераспределения между ними операций. Все остальные операции по изготовлению заготовок дома осуществляются при помощи пятиосевого шпинделя, который легко выполняет разнообразную обработку. Одной из технологических новинок является возможность выполнения сложных то- карно-фрезерных операций. При их выполнении фреза, например, не перпендикулярно врезается в брус, а входит в него по круговой траектории, незаметной человеческому глазу, чтобы исключить сколы.

Еще одна принципиальная система – это многоточечная система захвата, закрепления, позиционирования по осям Х и Z и подачи по оси Y заготовки на каретках-манипуляторах (рис. 3.2). Каждая из кареток имеет независимый программируемый привод подачи (позиционирования) по оси Y, а также возможно программирование их приводов на синхронное перемещение. Захват, закрепление и позиционирование по осям Х и Z заготовки осуществляется жесткими двухкоординатными зажимами с широкими металлическими губками и гидрав-

29

лическим приводом. Они надежно фиксируют «нулевую точку», с которой начинаются и осуществляются все операции обработки. Эти прижимы исключают проскальзывание детали – ведь она всегда зажата двумя и более из них. Это обеспечивает абсолютную стабильность и точность обработки без повреждения лицевых поверхностей. Эта же система захвата и поворота заготовок исключает сдвиг «нулевой точки» и снижает продолжительность обработки за счёт поворота заготовок непосредственно на рабочей позиции без раскрепления. Причем, чтобы получить доступ к нижней пласти, не надо полностью переворачивать деталь − достаточно повернуть ее на 90°. Такое угловое перемещение для пятиосевого шпинделя является оптимальным. Если нужно обработать место крепления, то зажимы ближайших к нему кареток разжимаются, и они разъезжаются, освобождая рабочую зону для доступа инструмента. Два или более зажимов других кареток-манипуляторов обязательно надежно удерживают заготовку.

Керамические, практически «вечные», подшипники высокоскоростных узлов, а также жидкостное охлаждение основных (дорогостоящих) агрегатов, увеличивают их ресурс в несколько раз.

Главный шпиндель станка имеет систему охлаждения, которая обеспечивает его стабильную температуру 15 °С. Это – один из самых дорогих узлов в станке. Он имеет керамические подшипники, специальную защиту и, как видите, располагается над обрабатываемой деталью – чтобы на него не попадали опилки и пыль, не было перегрева двигателя и снижения точности работы.

Встроенный ленточный конвейер системы удаления опилок, наряду с верхним расположением операционных головок, а также отсутствие цельного рабочего стола, исключают попадание отходов под инструмент и заготовки. Это исключает появление дефектов на готовых деталях и, как следствие, необходимость их дальнейшей чистовой обработки.

30

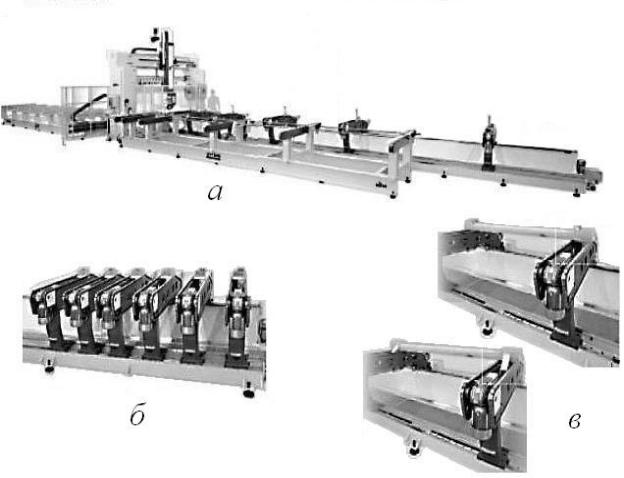

Рис. 3.2. Обрабатывающий центра портальной компоновки с околостаночным оборудованием для деревянного домостроения: а – общий вид; б – каретки-манипуляторы; в – двухкоординатная система зажима заготовки на каретках-манипуляторах

Максимальное сечение обрабатываемых деталей от 600×600 до 400 × 3000 мм при длине 12 − 48 м, что позволяет обрабатывать строительные конструкции и объёмные детали.

Расчётная производительность центра по данным завода-изготовителя: до 12 комплектов домов, площадью 200 − 250 м2/мес. В случае изготовления деталей домов каркасного домостроения его производительность еще выше, так как при этом осуществляется меньше операций и не требуются спаренные фрезы, зарезка угловых соединений стеновых балок и т. д.

31

Центр (рис. 3.3.) имеет стальную гнуто-сварную сборную станину (портал), обеспечивающую неизменность механических характеристик. Ее жесткость против изгиба и скручивания придают устойчивость и прочность станку. Верхняя несущая балка сделана с использованием специальных внутренних соединений, гарантирующих высокую геометрическую точность и устойчивость, сохраняющую все необходимые механические характеристики при повышенной нагрузке и при перемещении по порталу роботизированных механизмов.

Верхняя балка приспособлена к установке на ней подвижных кареток операционных головок, работающих по ортогональным осям Х и Z. Боковая колонна приспособлена к установке на ней горизонтальной операционной головки для обработки деталей снизу и сбоку. Под балкой портала в центральной рабочей зоне расположена горизонтальная подвижная балочная конструкция, несущая инструментальный "магазин". Подача инструмента к вертикальной и горизонтальной операционным головкам осуществляется пневмоцилиндрами в направлении ортогональных осей Х и Y согласно программе обработки. Перемещение по ортогональным осям осуществляется по прецизионным рельсовым направляющим со сферами качения.

Стабильность и долговечность всех подвижных частей и механизмов гарантируется централизованной системой автоматического смазывания.

Наряду со станиной портала центр имеет отдельную балочную часть станины (основания) продольного модуля подачи заготовок по оси Y, расположенную под порталом перпендикулярно его плоскости. Она имеет стальную гнутосварную конструкцию с двумя параллельными, продольными и расположенными в разных уровнях ребрами жесткости, обеспечивающими повышенную устойчивость против изгиба и скручивания. На каждом из ребер жесткости смонтированы попарно по прецизионной призматической направляющей и такой же направляющей, но сблокированной с зубчатой рейкой.

Модуль механизма подачи заготовок по оси Y включает систему тележекманипуляторов, перемещающихся с заготовкой по направляющим качения продольной базирующей балки станины. Балка станины модуля механизма подачи заготовок расположена под порталом перпендикулярно к его плоскости.

32

г |

|

д |

|

|

|

в

а |

|

б |

|

|

|

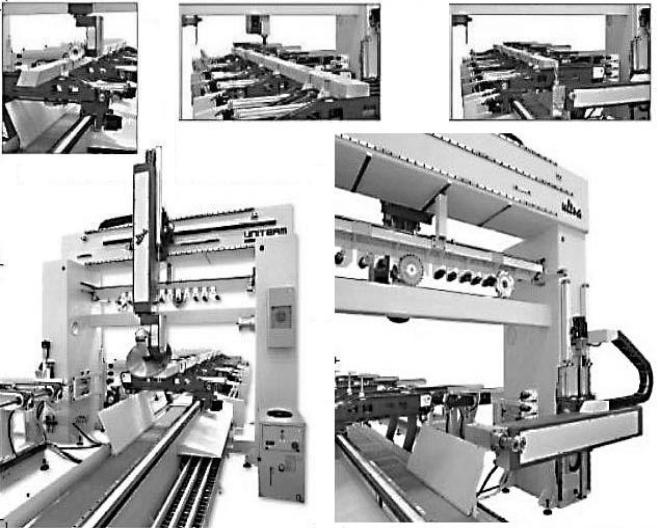

Рис. 3.3. Обрабатывающий центр портальной компоновки для деревянного домостроения и его оснащение операционным технологическим оборудованием: а – общий вид; б – дополнительный горизонтальный шпиндель центра; в – базирование, зажим и подача заготовки по оси X кареткамиманипуляторами; г – двухкоординатная система зажима заготовки на каретках-манипуляторах; д – обработка торцовой поверхности заготовки горизонтальным шпинделем

33

Группа тележек «крест» X-Z-1200(2A)-P.ROBOT

Независимая группа по оси Z смонтирована на подвижном горизонтальном суппорте консольного типа.

Каретка по оси Z двигается посредством отрегулированных прецизионных приводных колодок на сферическом ходу.

Ортогональное перемещение обеспечивается безщеточными двигателями Brushless и контролируется датчиками, постоянно определяющими позицию.

Вес рабочего узла тележки по оси сбалансирован пневмоприводом (пневмоцилиндры) для быстрого перемещения, что обеспечивает долговечность его работы. Блочная структура узла обеспечивает быструю и независимую смену рабочего инструмента.

Двухполюсный робот главного шпинделя <V-C> с дополнительными осями A-C его поворота.

Группа двухполюсного робота состоит из суппорта цельносварной стальной конструкции, которая устойчива к деформациям, изгибам, скручиваниям.

На суппорте также размещены вал B и вал C привода и электрошпиндель на опорной плите.

Перемещение вала B и вала C привода обеспечивается безщеточными двигателями и контролируется датчиками, постоянно определяющими позицию.

Вращение вала оси C составляет 450° (360° ± 45°). Вращение вала оси А составляет 220°, ±110°.

Оба вала имеют высокую скорость вращения и интерполируются с линейными осями по программе.

Группа электрошпинделя 17KW-4P-RL-12-HSK63E-CUA (VC)

С двигателем 17 кВт высокой частоты и регулируемой скоростью вращения 18 000 об/мин., принудительным воздушным охлаждением и переходным унифицированным конусом модели HSK63F.

Быстрая смена инструмента в автоматическом режиме с пневматической фиксацией и сенсорными датчиками безопасности.

Пневматическое перемещение рабочих узлов, обойма оснащена соединениями для HSK63-E, с зажимами для режущего инструмента.

34

Вал двигателя сбалансирован, отшлифован, с эластичными керамическими подшипниками с «пожизненной» смазкой, не требует обслуживания.

Мощность 4-х полюсного двигателя и скорость вращения рассчитаны на любой инструмент. Группа электрошпинделя перемещается на 4-х прецизионных сферах по 2-м призматическим направляющим.

Быстрая смена инструмента в автоматическом режиме осуществляется посредством пневматического перемещения рабочих узлов инструментального магазина и съёмом и зажимом режущего инструмента в патроне HSK63E с контролем фиксации инструмента сенсорными датчиками безопасности.

Горизонтальный магазин типа PN 12 (на 12 позиций инструмента)

12-позиционный пневматический магазин. Состоит из подвижного суппорта, расположенного под верхней балкой, движение для подачи и снятия инструмента происходит по призматическим направляющим.

Отдельный магазин для пилы DM.730.

Он расположен на колонне с внутренней стороны, захват пилы происходит с помощью мощных магнитов и специального центрального паза для патрона. Специальный магнитный контрольный датчик гарантирует точность и надёжность операции.

Группа инвертора 22 кВт

Электронная аппаратура для управления скоростью фрезерного узла состоит из статического преобразователя частоты с платой сигнализации и управления. Узел торможения с регулируемым пределом потребления тока для ускорения и торможения.

Группа охлаждения электрошпинделя

Группа жидкостного охлаждения для электрошпинделя. Жидкость поддерживается на постоянной температуре ниже 18° и выше 10°. Во время включения и работы станка специальный зонд контролирует температуру жидкости, специальное сопротивление поддерживает жидкость необходимой температуры. При появлении температурной аномалии включается сигнализирующий датчик в компьютере.

35

Каретки-манипуляторы перемещения заготовок по оси Y (моторизованные тиски)

Каретки-манипуляторы имеют металлический корпус, который состоит из 2-х параллельных направляющих для пластинчатых гусениц. Система выравнивает детали на входе, блокирует их сбоку и подает на обработку. Специальная прижимная рамка имеет возможность поворота на 90° для блокировки заготовки сверху. При необходимости могут быть использованы только боковые или верхние прижимные рамки.

Каждый из моторизованных тисков независим при передвижении и в программировании. Передвижение осуществляется посредством отрегулированных прецизионных приводных колодок на сферическом ходу.

Ортогональное перемещение обеспечивается безщеточными двигателями Brushless и контролируется датчиками, постоянно определяющими позицию.

Горизонтальная группа «крест» Z-Y(2A)-P.P.EM 0/90°

Боковая горизонтальная каретка с узлами по оси Z приводится в движение отрегулированными прецизионными приводными винтами на сферическом ходу.

Ортогональное перемещение обеспечивается безщеточными двигателями Brushless и контролируется датчиками, постоянно определяющими позицию.

Вес рабочего узла тележки по оси Z сбалансирован пневмоприводом для быстрого перемещения, что обеспечивает долговечность его работы. Блочная структура узла обеспечивает быструю и независимую смену рабочего инструмента.

Электродвигатель 16 кВт высокой частоты и регулируемой скоростью вращения 18000 об/ мин, принудительным воздушным охлаждением и головкой шпинделя модели HSK63F.

Вал двигателя сбалансирован, отшлифован, эластичные керамические подшипниками с пожизненной смазкой не требуют обслуживания.

Мощность 4-х полюсного двигателя и скорость вращения расчитаны на любой инструмент.

Группа электрошпинделя перемещается на 4-х прецизионных сферах по 2-м призматическим направляющим. Электрошпиндель обладает 3-х позицион-

36

ной пневматической системой, позволяющей производить обработку заготовки на нижней, боковой и торцовой поверхностях.

Группа Электрошпинделя 16KW-4P-RL-18-HSK63F-CUA-0/90°

Быстрая смена инструмента в автоматическом режиме с пневматической фиксацией и сенсорными датчиками безопасности. Пневматическое перемещение рабочих узлов, обойма оснащена соединениями для HSK63-E, с зажимами для режущего инструмента.

Электронный модуль с ЧПУ-контролем <ALBATROS> + PC(компьютер) + TFT(ЖК-монитор)

Рабочий узел (линейный программируемый контроллер (ЛПК)) ALBATROS, с интерполяцией трех независимых осей X-Y-Z (с трехмерной интерполяцией по осям X-Y-Z). Управление и контроль осей осуществляется через интерфейс программы EdiCAD. ЛПК разработана по самым современным технологиям и имеет модульную структуру, которая включает базовую структуру ПК, системы оперативной памяти CPU, микропроцессоры.

Пользователь может с легкость справляться с управлением над самыми сложными операциями, которые могут быть модулированы в рабочие операции и проверены с помощью CNC при подсоединении к одному или более дисплеям (по заказу).

Удобная пользовательская система для простой постройки технологических алгоритмов и создания графического интерфейса при использовании стандартного программного оборудования (MS-DOS, Windows TM and C).

Легкость в программировании достигается с помощью использования программы CAD для автоматической образования (проектирования) технологической программы.

Операторская панель управления с монитором 12 TFT c активным интерфейсом установлена на подвижной подставке.

Блок управления может контролировать до пяти и больше осей, использует язык программирования ISO и графические интерфейсы или постпроцессоры, которые могут быть интегрированными (EdiCAD) или удаленными (внешний CAD 3D). Alby-ISO характеризуется различными программными операциями и процедурами, которые могут быть задействованы одновременно для выполнения определенных действий. EdiCAD – графическая среда для