4895

.pdf11

η = |

T2 |

, |

(2.6) |

|

T u |

||||

|

|

|

||

|

1 |

|

|

где Т1 и Т2 – вращающие моменты соответственно на валу червяка и валу червячного колеса;

u – передаточное число редуктора.

Таблица 2.2 Характеристика испытываемого редуктора

Межосевое расстояние, мм |

аw |

78 |

Модуль, мм |

M |

3 |

Число заходов червяка |

Z1 |

2 |

Число зубьев колеса |

Z2 |

40 |

Коэффициент диаметра червяка |

q |

12 |

Коэффициент смещения |

X |

0 |

Передаточное число |

u |

20 |

Частота вращения червяка, мин –1 |

n1 |

1420 |

Угловая скорость, рад⁄с |

ω1 |

148 |

Витки червяка закалены и шлифованы |

HRC |

51…57 |

2.Теоретические исследования

2.1.Пользуясь данными табл.2.2, по формуле (2.3) определить угол γw .

2.2.Для двух значений n1 (1420, 2780 мин –1) по формуле (2.5) определить скорость скольжения.

2.3.По табл. 2.1 выбрать значение угла ϕ′ и по формуле (2.2) определить потери в зацеплении.

2.4.Приняв значение произведения η1 η2 по (2.1), определить теоретическую величину КПД редуктора для двух скоростей вращения червяка.

2.5.Результаты расчётов занести в табл. 2.3.

2.6. Приняв по табл. 2.3 одно из значений ϕ′ и изменяя угол подъёма в интервале γw =4…52о (табл.2.4), пользуясь формулой (2.2) построить график η3=f(γw), определить максимальное значение η3 и оптимальную величину угла.

12

Таблица 2.3

Результаты расчётов параметров

Угол подъёма, град |

γw |

|

|

Частота вращения червяка, мин –1 |

n1 |

|

|

Скорость скольжения, м/с |

vs |

|

|

Угол трения, град. |

ϕ′′ |

|

|

Коэффициент потерь в зацеплении |

η3 |

|

|

КПД редуктора |

η |

|

|

Таблица 2.4

Зависимость η3 = f (γw) при постоянном ϕ′

4 |

8 |

12 |

16 |

20 |

24 |

28 |

32 |

36 |

40 |

44 |

48 |

52 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3.Экспериментальные исследования

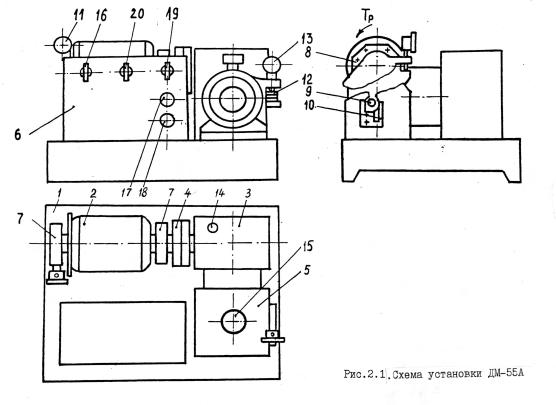

3.1.Устройство установки ДМ-55А.

Установка представляет собой станину 1 (рис.2.1), на которой сконцентрированы приводной электродвигатель 2, испытываемый червячный редуктор 3, соединенный с двигателем муфтой 4, нагрузочный тормоз 5 и пульт управления 6.

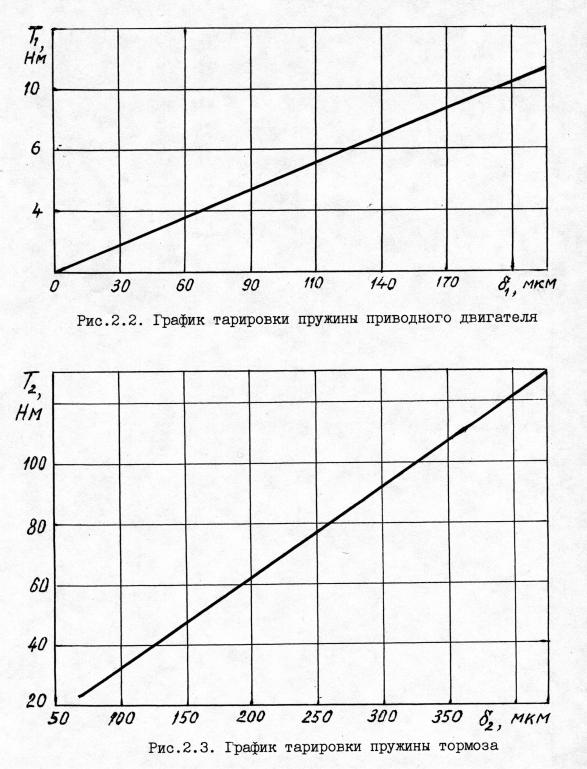

Приводной электродвигатель смонтирован балансирно, так как его статор имеет возможность качаться на опорах 7. К статору присоединена пластина 8, на которой установлен палец 9, упирающийся в измерительную пружину 10. Пружина неподвижно соединена с внешней опорой 7 и воспринимает реактивный вращательный момент Тр статора. По прогибу пружины, предварительно протарированной (рис.2.2), определяют величину вращающего момента Т1=Тр по валу червяка. Прогиб δ1 пружины 10 измеряется индикатором часового типа 11 с ценой деления до 1 мм.

Вращающий момент Т2 на валу червячного колеса определяют по графику (рис.2.3) тарировки измерительной пружины тормоза 12. Прогиб δ2 пружины 12 определяют индикатором 13.

3.2. Последовательность выполнения работы

3.2.1.Щупом 14 проверить уровень масла в редукторе.

3.2.2.Проверить уровень масла в расширительной масленке 15. При необходимости долить масло.

3.2.3.Тумблером 16 включить установку в сеть.

3.2.4.Нажатием черной кнопки 17 включить приводной двигатель. Прогреть масло в редукторе в течение 5 минут при отсутствии нагрузки и кнопкой 18 выключить двигатель.

13

3.2.5.Установить в кронштейны индикаторы 11,13. Стрелку подвести к нулю. Тумблером 19 установить скорость ω1=145 рад-1 (n=120 мин-1).

3.2.6.Кнопкой 17 включить двигатель, тумблер 20 повернуть на 4

щелчка и в заранее подготовленную сетку (табл.5) записать значения δ1 и δ2. 3.2.7. Поворотом тумблера 20 на один щелчок увеличить нагрузку, зна-

чения δ1 и δ2 занести в табл.2.5 и.т.д. (Если при испытаниях окажется, что

δ2≥320 мкм, эксперимент прекратить, так как δ2=320 мкм соответствует максимально допустимому моменту Т2=100 Нм).

3.2.8.После окончания испытаний при ω1=145 рад-1 выключить двигатель, снять нагрузку до нуля, повернуть тумблер 19 на ω1=290 рад-1, произвести установку индикаторов 11 и 13 на нуль и испытания повторить в прежнем порядке.

3.2.9.Пользуясь графиками рис.2.2 и рис.2.3, определить Т1 и Т2 для каждого измерения, по формуле (6) определить КПД редуктора и построить

графики η=ƒ(Т2)

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.5 |

|

|

|

|

Результаты измерений и расчётов |

|

|

|

||||||

№ |

|

n1=1420 мин-1 |

|

|

n2=2780 мин-1 |

|

|

|||||

изм |

|

|

|

|

|

|

|

|

|

|

|

|

δ1 |

Т1 |

δ2 |

Т2 |

η |

δ1 |

Т1 |

|

δ2 |

Т2 |

|

η |

|

|

мкм |

Нм |

мкм |

Нм |

|

мкм |

Нм |

|

мкм |

Нм |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14

4.Контрольные вопросы

4.1.Какие параметры и факторы влияют на КПД червячного редукто-

ра?

4.2.Для чего необходимы тарировочные графики?

4.3.Как влияет на КПД червячного редуктора частота вращения?

15

ЛАБОРАТОРНАЯ РАБОТА № 3

ИЗУЧЕНИЕ РЕЗЬБОВЫХ КРЕПЁЖНЫХ ИЗДЕЛИЙ 1. Цель работы

Ознакомиться с резьбовыми соединениями, их параметрами и выборам по госту.

2. Общие сведения Резьбовыми называются разъемные соединения, неподвижность кото-

рых обеспечивается за счет крепежных изделий, имеющих резьбу.

Резьбы – это выступы, образованные на основной поверхности винта или гайки, и расположенные по винтовой поверхности. По форме поверхности различают цилиндрические и конические резьбы. Наибольшее распространение получила цилиндрическая резьба. Резьба, нанесенная на наружнюю поверхность детали, называется наружной, а на внутреннюю – внутренней.

Профиль резьбы – это контур сечения резьбы в плоскости, которая проходит через ось основной поверхности. По форме профиля резьбы делятся на треугольные, прямоугольные, круглые, трапециидальные и др. По направлению винтовой линии – на правую и левую резьбы. По числу заходов – однозаходную и многозаходную (два и более заходов) резьбы. Все крепёжные резьбы однозаходные.

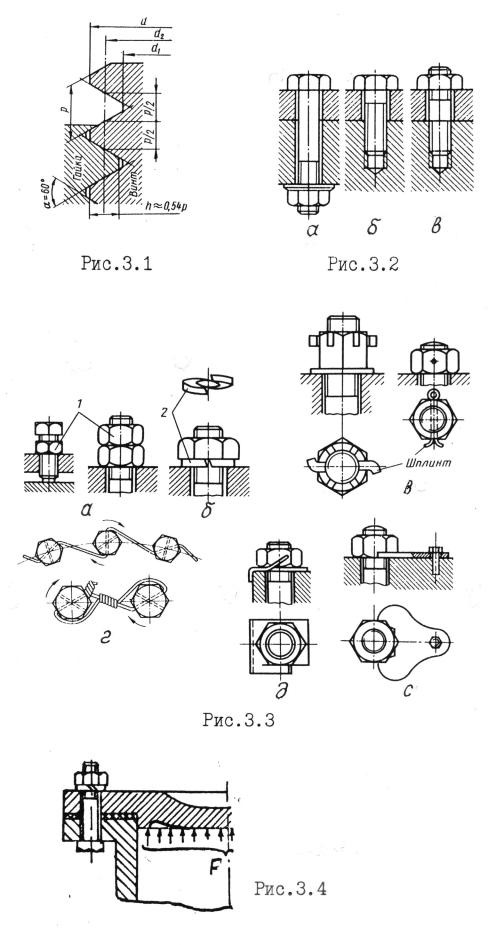

К геометрическим параметрам резьбы относятся (рис.3.1) d – наружный диаметр; d1 – внутренний диаметр; d2 – средний диаметр; р – шаг (расстояние между одноименными сторонами соседних профилей); р1 – ход (р1=рn, где n – число заходов); α - угол профиля; h – рабочая высота профиля;

γ - угол подъема винтовой линии по среднему диаметру tqγ = p1 πd 2 = npπd 2 .

Геометрические параметры резьб и допуски на них стандартизированы. Для соединения деталей применяют болты, винты и шпильки с гайками (рис.3.2). Болт представляет собой стержень с резьбой для гайки на одном конце и головкой - на другом (рис.3.2,а). Винт – это стержень с головкой на одном конце и резьбой на другом (рис.3.2,б). Шпилька представляет собой стержень с резьбой на обоих концах, одним концом она ввинчивается в одну из соединяемых деталей, а на другой конец навинчивается гайка (рис.3.2,в). Гайка – деталь с резьбовым отверстием, которая навинчивается на болт или

шпильку.

Винты и шпильки надо применять в тех случаях, когда постановка болта невозможна. При частом монтаже и демонтаже деталей следует соединять их болтами или шпильками.

Для уменьшения смятия, под гайку или головку винта ставят подкладную шайбу. Кроме подкладных шайб используют предохранители от самоотвинчивания (гаечные замки), так как отсутствие таковых может привести к аварии. Применяют три основных способа стопорения (рис.3.3):

16

17

-повышают и стабилизируют трение в резьбе за счет постановки пружинной шайбы, контргайки и др. элементов (рис.3.3, а,б);

-гайку жестко соединяют с винтом путем постановки шплинта или прошивкой группы винтов проволокой (рис.3.3, в,г);

-гайку жестко крепят с деталью с помощью специальной шайбы или

планки (рис.3.3, д,е).

3.Мерительный инструмент

3.1.Штангенциркуль.

3.2.Резьбомер для метрической резьбы.

4.Порядок выполнения работы

4.1.Ознакомиться с общими сведениями о резьбовых крепежных соединениях.

4.2.Измерить наружный диаметр резьбы винта d и длину нарезанной его части L.

4.3.Посчитать количество витков резьбы винта Z.

4.4.Измерить размер под ключ головки винта D.

4.5.Измерить размер под ключ гайки D1 и ее высоту Н.

4.6.Подсчитать количество витков резьбы гайки Z1.

4.7.Определить шаг резьбы p = L .

Z

4.8.Вычислить рабочую высоту профиля резьбы h=0,54p.

4.9.Найти внутренний диаметр резьбы d1=d-2h.

4.10.Определить средний диаметр резьбы d2=0,85d=d- 0,325p.

4.11.Найти площадь поперечного сечения винта F1 = πd412 .

4.12. Определить угол подъема резьбы tgγ = |

p |

. |

|

||

|

πd2 |

|

4.13.Для контроля правильности измерения размеров и определения параметров резьбы измерить шаг и профиль резьбы с помощью резьбомера.

4.14.Найти тип болта по ГОСТу и записать его условное обозначение.

4.15.Аналогично записать тип гайки и его условное обозначение.

4.16.Провести проверку прочности напряженного болтового соединения (рис.3.4) по варианту заданий (табл.3.1).

Условие прочности для такого соединения

σ = |

1,3Fp |

≤ [σ |

|

], |

(3.1) |

|||

|

p |

|||||||

|

πd |

2 |

|

|

|

|

||

|

|

|

|

|

|

|||

|

|

|

1 |

|

|

|

|

|

4

где Fр – расчетная нагрузка на один болт (при отсутствии последующей затяжки), Н;

18

d1 – внутренний диаметр резьбы, мм;

[σp] – допускаемое напряжение на растяжение, МПа. Расчетная нагрузка на болт определяется как

Fp=[1,3K(1-X)+X]F, (3.2) где К – коэффициент запаса;

Х – коэффициент внешней нагрузки;

F – нагрузка, приходящаяся на один болт. Допускаемое напряжение находится по формуле

|

|

|

|

|

[σ |

|

]= |

|

σT |

|

, |

|

|

(3.3) |

|

|

|

|

|

p |

|

[n] |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

где σт – предел текучести материала, МПа; |

|

|

||||||||||||

|

|

[n] – коэффициент запаса прочности. |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.1 |

|

|

|

|

|

Варианты заданий |

|

|

||||||||

|

№ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

за- |

|

D, мм |

Материал |

F,H |

|

|

Х |

|

К |

σт,МПа |

[n] |

||

дани |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

я |

|

10 |

Сталь 3 |

2000 |

|

0,3 |

|

|

1,35 |

190 |

3,5 |

||

2 |

|

|

16 |

Сталь 5 |

5000 |

|

0,4 |

|

|

1,3 |

200 |

2,5 |

||

3 |

|

|

24 |

Сталь 5 |

7000 |

|

0,3 |

|

|

1,25 |

200 |

2,0 |

||

5.Оформление отчета

5.1.Данные измерений

|

D |

|

L |

|

Z |

|

D |

D1 |

H |

Z1 |

||

|

5.2. Расчётные параметры |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

n |

|

d1 |

|

|

d2 |

|

γ |

F1 |

|

Условное обозначение винта по ГОСТу Условное обозначение гайки по ГОСТу

5.3. Исходные данные, согласно заданному варианту

d, мм |

Материал |

F, H |

X |

K |

σT, МПа |

[n] |

|

|

|

|

|

|

|

5.4. Схема напряженного болтового соединения, расчет, вывод.

6.Контрольные вопросы

19

6.1. Назовите основные геометрические параметры резьбовых соедине-

ний.

6.2.Каково различие между болтом, винтом, шпилькой ?

6.3.Назовите основные способы стопорения гаек от самоотвинчивания.

6.4.Каковы условные обозначения винтов, гаек в спецификациях к

чертежам.

6.5.Укажите условия прочности напряженного болтового соединения.

ЛАБОРАТОРНАЯ РАБОТА №4

20

ИЗУЧЕНИЕ ПОСАДОК ДЕТАЛЕЙ МАШИН 1. Цель работы

Ознакомление с рекомендациями по выбору посадок зубчатых колес, шкивов ременных передач, звездочек цепных передач и подшипников качения.

2.Общие сведения

Вмашинах и механизмах соединяемые между собой детали должны иметь в зависимости от условий работы различную свободу относительного перемещения, определяемую степенью сопротивления их взаимного смещения. Например, соединение зубчатого колеса с валом должно обеспечить неподвижность, а соединение подшипника скольжения с валом – свободное вращение. Выполнение указанных требований осуществляется применением той или иной посадки. Посадки разделяют на три группы:

- с натягом (для неподвижных соединений); - с зазором (для подвижных соединений);

- переходные (возможна подвижность при приложении небольшого усилия).

Приведём понятия по терминологии единой системы допусков и поса-

док.

Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей.

Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов деталей.

Номинальный размер – основной размер, который определяется расчетом на прочность или по конструктивным соображениям, он служит началом отсчета отклонений. Номинальные размеры округляются в соответствии с нормальным рядом чисел по ГОСТу.

Действительный размер – это размер, полученный в результате измерения с допустимой погрешностью.

Предельными размерами называют максимальное и минимальное значения размера, между которыми должен находиться действительный размер детали. Большее из них – наибольший предельный размер, меньшее – наименьший предельный размер.

Отклонение размера – алгебраическая разность между действительным размером и его номинальным значением.

Верхнее предельное отклонение – алгебраическая разность между наибольшим предельным размером и номинальным.

Нижнее предельное отклонение – разность между наименьшим предельным размером и номинальным.

Допуском размера называют разность между наибольшим и наименьшим предельными размерами. Допуск диаметра отверстия δD = Dmax − Dmin ,

допуск диаметра вала δd = dmax − dmin , где Dmax и Dmin – наиболее и наименее