4555

.pdf

10

Задача № 8

Вариант |

Мощность |

Частота |

Модуль зацепления |

Число зубьев |

Угол делитель- |

Сила, действующая |

Длины участков ва- |

||

на валу |

вращения |

в среднем |

зубчатого ко- |

ного конуса |

на вал от ременной |

L1 |

ла, мм. |

L3 |

|

Р, кВт. |

n, мин-1 |

mnm, мм. |

леса Z1 |

0 |

передачи Q, Н. |

L2 |

|||

|

вала |

сечении |

|

|

|

||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

3.7 |

179 |

2.25 |

25 |

13 |

1245 |

55 |

50 |

85 |

|

|

|

|

|

|

|

|

|

|

2 |

4.5 |

135 |

2 |

27 |

14 |

1000 |

62 |

55 |

100 |

|

|

|

|

|

|

|

|

|

|

3 |

1.7 |

145 |

3 |

31 |

15 |

990 |

57 |

52 |

98 |

|

|

|

|

|

|

|

|

|

|

4 |

2,0 |

135 |

2 |

25 |

14 |

950 |

55 |

60 |

70 |

|

|

|

|

|

|

|

|

|

|

5 |

2,2 |

130 |

3 |

30 |

15 |

975 |

60 |

55 |

65 |

|

|

|

|

|

|

|

|

|

|

6 |

2,5 |

120 |

2 |

35 |

14 |

980 |

65 |

60 |

75 |

|

|

|

|

|

|

|

|

|

|

11

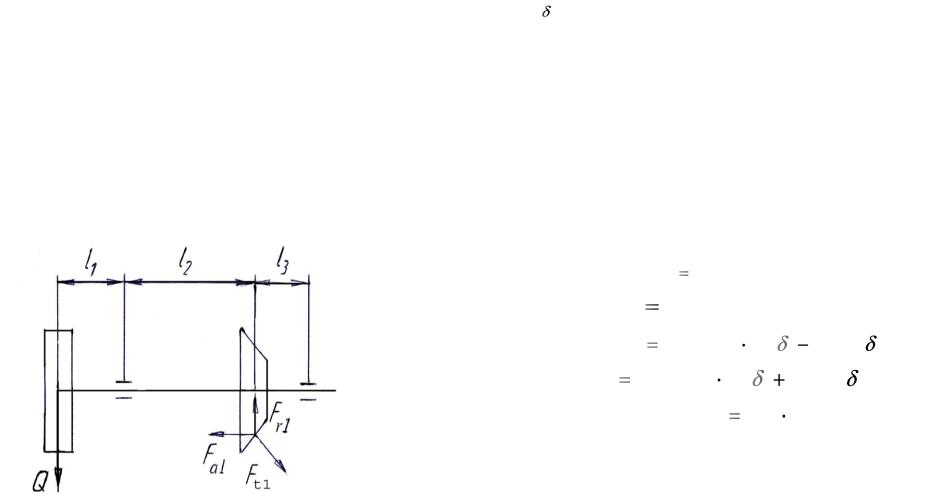

Вращающий момент на зубчатом колесе |

Т 9550 |

Р |

, Hм. |

|

n |

||||

|

|

|

|

F |

|

2T |

, Н . |

|||

Окружная сила на зубчатом колесе |

|

|

|||||

|

t 1 |

|

d |

m |

|

||

|

|

|

|

|

|

||

Радиальная сила на зубчатом колесе Fr1 |

Ft 2 (0.444 cos |

||||||

Осевая сила на зубчатом колесе Fa1 |

Ft1 (0.444 |

sin 1 |

|||||

Средний делительный диаметр зубчатого колеса dm |

mnm |

||||||

1 0.7sin 1 ), H .

0.7cos 1 ), H .

Z2 , мм.

11

Задача № 9

Вариант |

Мощность |

Частота вра- |

Модуль за- |

Коэффициент |

|

|

Число зубьев |

|

Сила, действующая |

Длины участков |

|

|||||||||

|

n 1, мин-1 |

|

|

|

|

|

|

|

|

|

|

|

|

Q, H. |

|

|

|

|

|

|

|

на червяке |

щения червя- |

цепления m, |

диаметра |

|

|

червячного |

|

|

на червяк от |

червяка, мм. |

|

|

|||||||

|

Р1, кВт. |

ка |

мм. |

червяка q |

|

|

колеса Z2 |

|

|

|

ременной передачи |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L1 |

L2 |

|

L3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

3,8 |

480 |

3 |

10 |

|

|

40 |

|

|

|

930 |

70 |

70 |

|

60 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

2,8 |

740 |

3 |

12 |

|

|

40 |

|

|

|

1160 |

55 |

55 |

|

40 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

2,7 |

745 |

4 |

12 |

|

|

30 |

|

|

|

855 |

60 |

60 |

|

45 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

2,6 |

735 |

3 |

10 |

|

|

30 |

|

|

|

890 |

65 |

70 |

|

55 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

2,4 |

750 |

4 |

12 |

|

|

40 |

|

|

|

1000 |

75 |

85 |

|

80 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

2,2 |

770 |

3 |

10 |

|

|

40 |

|

|

|

1050 |

90 |

90 |

|

80 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

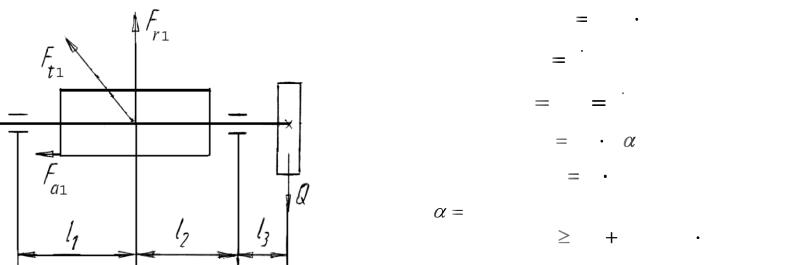

Крутящий момент на червяке |

Т1 |

9550 |

|

Р1 |

, Нм. |

|

|

|

|

|

|||||||

|

|

|

n |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|||

|

|

|

Окружная сила на червяке Ft1 |

|

2 T |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

1 |

, Н |

|

|

|

|

|

||||||||||

|

|

|

|

d1 |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

F |

F |

|

|

|

2 T2 |

, Н . |

|

|

|

|

|

||

|

|

|

Осевая сила на червяке |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

a1 |

t 2 |

|

d |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

Радиальная сила на червяке Fr1 |

|

Ft 2 tg , H . |

|

|

|

|

|

||||||||||

|

|

|

Делительный диаметр червяка d1 |

m q, мм. |

|

|

|

|

|

|||||||||||

|

|

|

Угол профиля |

200 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Длина нарезной части червяка l |

(11 |

|

0, 06Z2 ) m. |

|

|

|

|

|

|||||||||

12

13

3 ПРИМЕР ВЫПОЛНЕНИЯ РАСЧЁТНО-ГРАФИЧЕСКОЙ РАБОТЫ

3.1 Задание

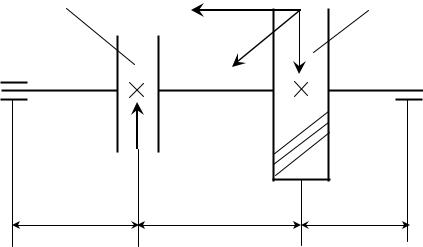

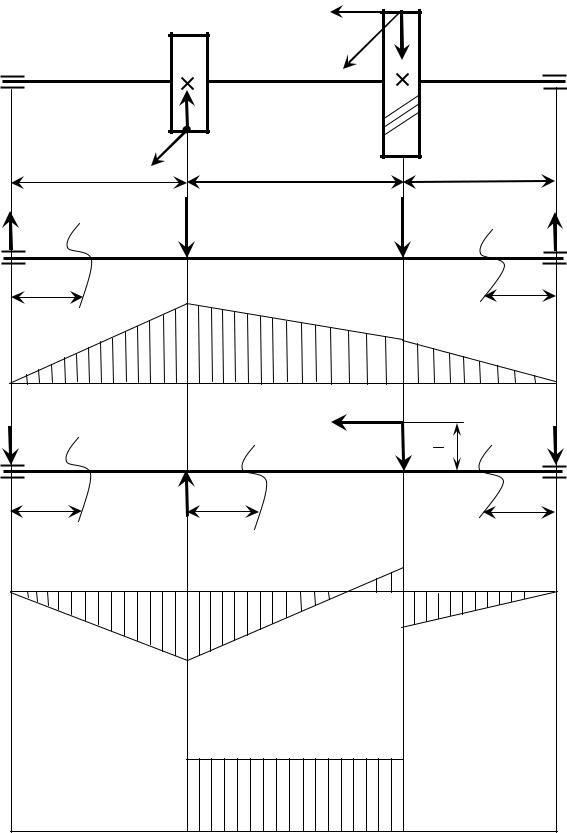

Рассчитать вал, подобрать и рассчитать к нему подшипники и шпонки. Разработать конструкцию вала (рис.1).

Шестерня |

|

Fa2 |

|

Колесо |

|

|

|

|

|||

|

|

Ft2 |

|

Fr2 |

|

|

|

|

|||

|

|

|

|||

|

|

|

|

||

|

|

|

|

|

|

Fr1

Ft1

l 1 |

l 2 |

l 3 |

Рис. 1 Схема вала

Исходные данные:

Мощность на валу: Р = 2,8 кВт. Частота вращения вала: n = 52 мин -1.

Модуль зацепления шестерни: m1 = 4 мм.

Модуль (нормальный) зацепления колеса: mn = 2,5 мм. Число зубьев: шестерни Z1 = 21;

колеса Z2 = 118.

Угол профиля (угол зацепления): αw = 200. Угол наклона зубьев колеса: β = 100.

Длины участков вала: l1 = 62 мм; l2 = 72 мм; l3 = 52 мм. Вращающий момент на валу: Т = 9550 Р/n = 9550·2,8/52 = 514 Нм. Делительный диаметр шестерни: d1 = m1Z1 = 4·21 = 84 мм.

Делительный диаметр колеса: d2 = mnZ2/cos β = 2,5·118/ cos100 = 299 мм. Окружное усилие на шестерне: Ft1 = 2Т/d1 = 2·514/0,084 = 12238 Н. Окружное усилие на колесе: Ft2 = 2Т/d2 = 2·514/0,299 = 3438 Н. Радиальное усилие на шестерне: Fr1 = Ft1tqα = 12238 tq 200 = 4454 Н. Радиальное усилие на колесе: Fr2=Ft2 tq αw/cos β =3438 tq 200/cos 100=1270Н. Осевое усилие на колесе: Fa2 = Ft2 tq β = 3438 tq 100 = 606 Н.

13

14

3.2Расчетная часть

3.2.1Приближенный расчет вала

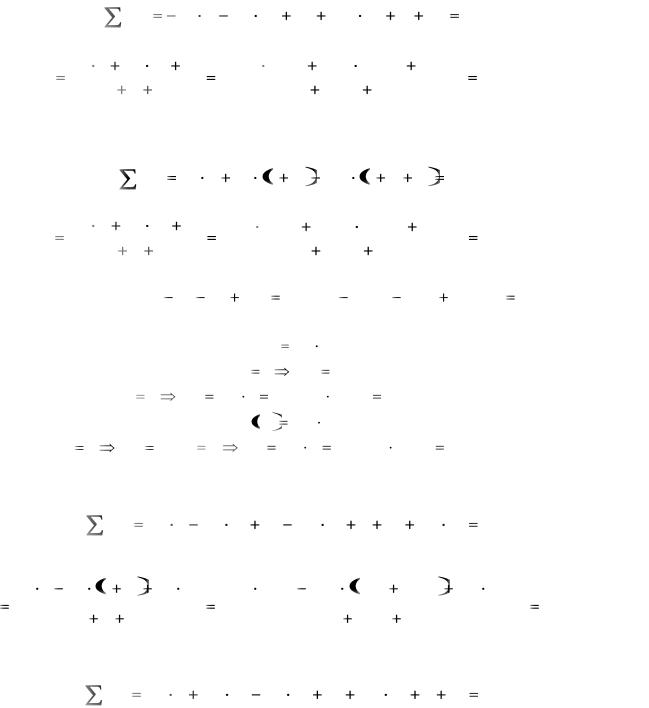

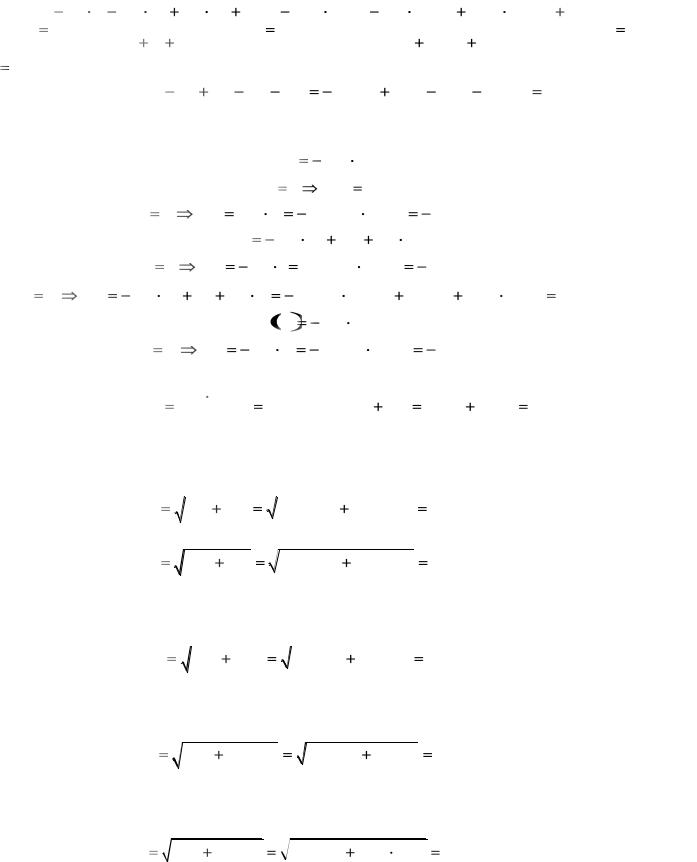

Поскольку на вал действуют силы в двух взаимноперпендикулярных плоскостях, расчетные схемы будем рассматривать в горизонтальной и в вертикальной плоскостях (рис. 2) [1, 2, 3].

Определим реакции опор в горизонтальной плоскости. Для опоры А условие равновесия имеет вид:

|

|

МА |

|

Ft1 l1 |

|

Ft 2 l1 l2 |

RBx |

l1 l2 |

l3 0 , |

|

|

||

отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

RBx |

Ft1 l1 |

Ft 2 |

l1 |

l2 |

|

12238 0, 062 |

3538 0, 062 |

0, 072 |

|

6556,17 |

Н. |

||

l1 |

l2 |

l3 |

|

|

|

0, 062 |

0, 072 |

0, 058 |

|

|

|||

Для опоры В условие равновесия имеет вид:

|

|

|

|

МВ |

Ft 2 l3 |

|

Ft1 |

l3 |

l2 |

RAx |

|

l3 |

l2 |

|

l3 |

0 , |

|

|

|

|

|

|

|

|

||||||||||||

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RAx |

Ft 2 |

l3 |

Ft1 |

l3 |

|

l2 |

3438 0, 052 |

12238 |

0, 052 |

0, 072 |

|

9119, 83 |

Н. |

|

|||||||||||||||||||||

|

|

l3 |

l2 |

l1 |

|

|

|

|

|

|

|

|

|

|

|

0, 052 |

0, 072 |

0, 062 |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

Проверка: RAx |

Ft1 |

|

|

Ft 2 |

|

RBx |

9119,83 |

12238 |

3438 |

6556,17 0 . |

|

|

|||||||||||||||||||||||

|

Изгибающие моменты и эпюры в горизонтальной плоскости |

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

u |

x |

R |

x |

| l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Ax |

1 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x1 |

|

|

0 |

M u |

|

0 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x1 |

l1 |

Mu |

|

|

RAx l1 |

9119,83 0, 062 |

565, 43 Нм. |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

M u x2 |

RBx |

x2 | l03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

x2 0 |

|

M u |

0 . |

x2 |

|

|

l3 |

|

Mu |

RBx l3 |

|

6556,17 0, 052 |

340,92 Нм. |

|

|

||||||||||||||||||||

|

Определим реакции опор в вертикальной плоскости. |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

Для опоры А условие равновесия: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

M A |

Fr1 l1 |

Fr 2 |

|

l1 |

l2 |

RBy |

|

l1 |

l2 |

l3 |

|

Fa 2 |

|

d2 |

|

0 |

, |

|

|

|

|

||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Fr1 l1 Fr 2 |

l1 |

l2 |

Fa2 |

|

d2 |

4454 0,062 |

1270 |

0,062 |

0,072 |

606 |

|

0,299 |

|

|

|

||||||||||||||||||||

RBy |

|

2 |

|

|

2 |

|

|

1056,8 |

Н, |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

l1 |

l2 |

l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,062 |

0,072 |

0,052 |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Для опоры В: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

MB |

Fr 2 l3 |

|

Fa 2 |

|

d2 |

|

Fr1 |

l3 |

l2 |

RAy |

l3 |

l2 |

|

l1 0 , |

|

|

|||||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

4 |

|

|

|

|

15 |

|

|

|

|

Fa |

|

|

|

|

Ft 2 |

Fr 2 |

|

A |

|

|

B |

|

|

|

|

||

|

|

Fr 1 |

|

|

|

Ft 1 |

|

|

|

l1 |

|

l2 |

|

l3 |

RAX |

|

Ft 1 |

Ft 2 |

RBX |

Х1 |

|

Ми= 565,43 Нм |

|

Х2 |

|

|

|

|

|

|

|

|

Ми= 340,92 Нм |

|

|

|

Fa |

|

|

RAY |

|

Fr 2 |

d |

RBY |

|

2 |

|||

|

|

|

|

|

y1 |

Fr 1 |

y2 |

|

y3 |

|

|

|

Ми= 35,64 Нм |

|

|

|

|

Ми= 54,95 Нм |

|

|

|

Ми= 131,89 Нм |

|

|

|

|

Т= 514 Нм |

|

|

|

Рис.2 Эпюры моментов на валу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fr 2 l3 |

Fa 2 |

|

d2 |

|

Fr1 |

|

l3 |

l2 |

|

|

|

|

|

|

1270 0, 052 |

606 |

0, 299 |

|

4454 0, 052 |

0, 072 |

|

||||||||||||||||||||

RAy |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

l1 |

|

l2 |

l3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0, 062 |

|

|

|

0, 072 |

0, 052 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

2127, 2 Н. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверка: |

Ray |

|

|

Fr1 |

Fr 2 |

|

|

|

|

RBy |

2127, 2 4454 |

1270 1056,8 0 . |

|

||||||||||||||||||||||||||||

Изгибающие моменты и эпюры в вертикальной плоскости: |

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mu y1 |

|

RAy y1 │ 0l1 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y1 |

|

|

|

|

0 |

|

Mu1 |

|

0 . |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

y1 |

|

l1 |

Mu |

|

RAy l1 |

|

|

2127,19 0,062 |

|

|

|

|

|

131,89 Нм. |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

M |

u |

y |

2 |

|

|

|

|

R |

|

l |

y |

2 |

|

F |

y |

│ l2 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ay |

1 |

|

|

r1 |

2 |

|

0 |

|

|

|

|

||||||||

|

|

|

y2 |

|

|

0 |

|

|

|

|

Mu |

|

|

R |

Ay |

|

|

|

l 2127,19 0,062 |

|

|

|

|

|

131,89 Нм. |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

y2 l2 Mu |

|

RAy |

l1 |

l2 |

|

|

Fr1 |

|

l2 |

|

|

|

|

2127, 2 |

|

0, 062 |

0, 072 |

|

4454 0, 072 |

35, 64 Нм |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

u |

y |

3 |

|

|

R |

|

y |

3 |

│ l3 |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

By |

|

0 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

y3 |

|

|

l3 |

Mu |

|

|

RBy |

|

|

|

l3 |

1056,8 0,052 |

|

|

|

54, 95 Нм. |

|

|

|||||||||||||||||||||

Проверка: |

|

Fa 2d2 |

|

|

606 0, 299 |

|

|

|

90, 59Нм; |

|

Ми |

Ми |

|

35, 64 |

54, 95 90, 59 Нм. |

|||||||||||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Строим эпюру вращающего момента Т = 514 Нм. (см. рис. 2). |

|

|

||||||||||||||||||||||||||||||||||||||||

Суммарные реакции опор: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

R |

|

|

|

|

|

R2 |

|

|

R2 |

|

|

|

|

9119, 832 |

|

2127, 202 |

|

|

|

9364, 62 Н. |

|

|

|||||||||||||||||

|

|

|

|

ΣА |

|

|

|

|

|

Ax |

|

|

|

Ay |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

R |

|

|

|

|

|

R2 |

|

|

R2 |

|

|

|

|

6556,172 |

|

1056, 802 |

|

|

|

6640, 26 Н. |

|

|

|||||||||||||||||

|

|

|

|

ΣВ |

|

|

|

|

|

В x |

|

|

Вy |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Суммарный изгибающий момент под шестерней: |

|

|

|

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

М |

и 1 |

|

|

|

|

M |

2 |

|

M |

2 |

|

|

|

|

|

|

565, 422 |

131, 892 |

|

|

|

|

580, 59 Нм. |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

x1 |

|

|

|

y 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Суммарный изгибающий момент под колесом: |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

М |

и 2 |

|

|

M 2 |

|

|

M 2 |

|

|

|

|

|

|

|

|

|

|

340, 922 |

|

54, 952 |

|

345, 32 Нм. |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

x 2 |

|

|

y 2MAX |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Максимальный суммарный изгибающий момент под шестерней, поэтому эквивалентный момент:

Мэкв

Ми21 0, 75Т 2

Ми21 0, 75Т 2

580, 592 0, 75 5142 731, 59 Нм.

580, 592 0, 75 5142 731, 59 Нм.

16

17

Диаметр вала в опасном сечении:

d |

|

М |

экв |

|

731, 59 103 |

51, 4 мм., |

|

3 0,1 |

0,1 55 |

||||||

|

|

|

|

3 |

|

|

|

где [σ] – допускаемое напряжение на изгиб, [σ]= 50…60 МПа.

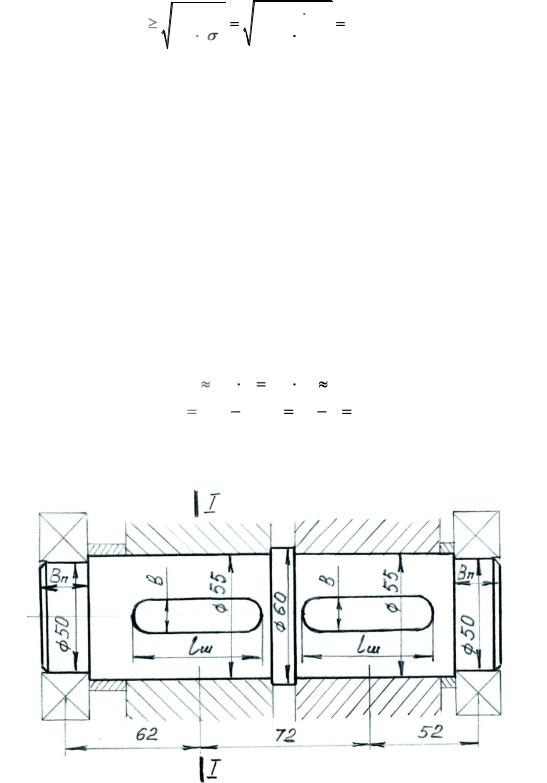

Принимаем ближайшее большее стандартное значение диаметра вала под шестерней и колесом d = 55 мм. Под подшипники диаметр вала будет на 5 мм меньше, т.е. dп = 50 мм, а свободный участок вала принимаем на 5 мм больше –

dсв = 60 мм.

Предварительно выбираем (по dп = 50 мм) подшипники радиальноупорные шариковые (так как действуют радиальные и осевая силы) легкой серии 36210: внутренний диаметр dп = 50 мм, наружные диаметр Dп = 90 мм, ширина Вп = 20 мм.

Поскольку диаметр вала d >38 мм выбираем призматические шпонки. Размеры шпонок производим по диаметру вала: для d = 55 мм ширина шпонки b = 16 мм, ее высота h = 10 мм, глубина паза в валу t1 = 6 мм.

Для определения длины шпонки надо знать длину ступицы зубчатых колес:

|

dст |

1, 2 |

d 1, 2 |

55 |

65 мм. |

Длина шпонки |

lш |

dст |

5 мм |

65 |

5 60 мм. |

Ориентируясь на полученные и заданные размеры, выполняем эскиз вала

(рис.3).

Рис. 3 Эскиз вала

17

18

3.2.2 Уточненный расчет вала

Определяем коэффициент запаса прочности в сечении I-I (под шестерней максимальный изгибающий момент и имеется концентратор напряжения – шпоночный паз) [1, 2].

Принимаем материал вала сталь 40ХН ГОСТ 10702-78. Для выбранного материала предел прочности σв = 980 МПа.

Предел выносливости материала вала при изгибе:

1 0,43 В 0,43 980 421,4 МПа.

Предел выносливости материала вала при кручении:

1 |

0,23 |

B |

0,23 980 |

225,4 МПа. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Моменты сопротивления сечения вала изгибу и кручению (без учета |

|||||||||||||||

шпоночного паза): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d 3 |

|

b |

t1 |

d |

t1 |

2 |

|

|

||

|

Wнетто |

|

|

|

; |

||||||||||

|

32 |

|

|

|

|

|

2 d |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

d 3 |

|

|

b |

t1 |

d |

t1 |

2 |

|

||

|

WК .нетто |

|

|

|

|

|

, |

||||||||

|

16 |

|

|

|

|

|

2 d |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

где в, t1- ширина и глубина шпоночного паза соответственно.

При диаметре вала d = 55 мм для призматической шпонки в = 16 мм., t1.=

6 мм.

Тогда

|

|

3,14 55 |

3 |

|

|

|

16 6 |

|

55 |

6 |

2 |

|

|

|

||

|

|

|

|

|

|

|

|

|

мм 2; |

|||||||

W |

|

|

|

|

|

|

14230,12 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

нетто |

32 |

|

|

|

|

|

|

2 55 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

3,14 55 |

3 |

|

16 6 |

55 |

|

6 |

2 |

|

|

||||

|

|

|

|

|

|

мм 2. |

||||||||||

W |

|

|

|

|

|

30555, 7 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

К нетто |

16 |

|

|

|

|

|

|

|

2 55 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Амплитуды переменных составляющих циклов напряжений:

|

Ми 1 103 |

|

580, 59 103 |

40, 8 МПа. |

|||||

а |

|

Wнетто |

14230,12 |

||||||

|

|

|

|

||||||

|

|

|

|

|

|||||

|

|

Т 103 |

514 103 |

8, 41 |

МПа. |

||||

а m |

|

|

|

|

|

|

|||

|

|

2 WК нетто 2 30555, 7 |

|

||||||

18

19

Среднее значение напряжений изгиба:

|

4 Fa |

|

4 606 |

0, 26 |

МПа. |

|

m |

d 2 |

3,14 552 |

||||

|

|

|||||

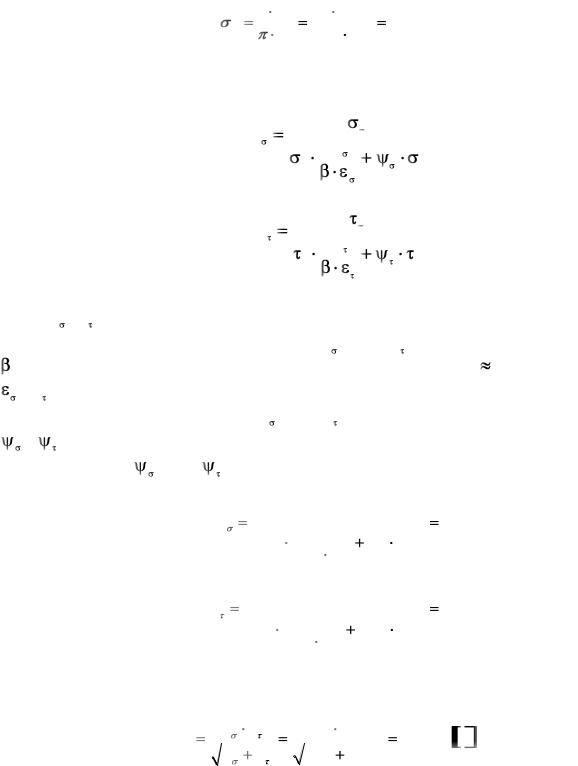

Коэффициенты запаса прочности по изгибу и кручению соответственно:

S |

|

1 |

; |

||

|

|

|

|

|

|

|

|

K |

|

|

|

|

a |

|

|

m |

|

|

|

|

|||

S |

|

1 |

, |

||

|

|

|

|

|

|

|

|

K |

|

|

|

|

a |

|

|

m |

|

|

|

|

|||

где К , К - коэффициенты концентрации напряжений при изгибе и кручении соответственно. Для шпоночного паза: К =1,7, К =1,6;

-коэффициент шероховатости поверхности. Для сталей  0,99 ;

0,99 ;

, - масштабные факторы изгиба и кручения. Для вала d =55 мм, изготов-

- масштабные факторы изгиба и кручения. Для вала d =55 мм, изготов-

ленного из легированной стали:  =0,7,

=0,7,  =0,7;

=0,7;

,- коэффициенты асимметрии циклов напряжений на изгиб и кручение

соответственно: |

=0,1, |

=0,05 [1]. |

Тогда

S |

|

|

|

421, 4 |

|

|

|

4, 2 ; |

||||

|

|

|

|

|

|

|

|

|

|

|||

|

1, 7 |

|

|

|

|

|

||||||

40, 8 |

|

|

0,1 |

0, 26 |

|

|

||||||

|

|

|

|

|

|

|

||||||

0, 99 |

0, 7 |

|

||||||||||

S |

|

|

|

|

225, 4 |

|

|

11, 3 . |

||||

|

|

|

|

|

|

|

|

|

||||

|

1, 6 |

|

|

|

|

|

||||||

8, 41 |

|

|

|

0, 05 |

8, 41 |

|

|

|||||

|

|

|

|

|

|

|||||||

0, 99 |

0, 7 |

|

|

|

||||||||

Общий коэффициент запаса прочности:

S |

|

S |

S |

4, 2 11, 3 |

|

3, 9 |

> S |

=2,5. |

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|||||

S 2 |

S 2 |

4, 22 11, 32 |

|||||||||

|

|

|

|

|

|

||||||

Поскольку полученное значение общего коэффициента запаса прочности больше допустимого значения, следовательно, вал будет прочным.

19

20

3.2.3 Подбор и расчет подшипников качения

Будем считать, что подшипники установлены по такой схеме, когда осевое усилие Fа действует на опору В. Отношение осевой силы к суммарной реакции для этой опоры будет:

Fа |

|

606 |

0, 091 . |

|

R В |

6640, 24 |

|||

|

||||

Оставляем предварительно выбранные радиально-упорные шариковые подшипники 36210 (допускается применять также однорядные радиальные ша-

рикоподшипники при выполнении условия: Fa R B < 0,35), для которых динамиче-

ская грузоподъемность С=43200 Н; статическая грузоподъемность С0= 27000 Н. Величине отношения Fа/С0 = 606/27000 = 0,022 соответствует значение

коэффициента влияния осевой нагрузки е = 0,352 [2].

Осевая составляющие от радиальной нагрузки для опоры А:

SA e R A 0, 352 9364,62 3296 H

Осевая составляющие от радиальной нагрузки для опоры В:

SB e R B 0, 352 6640, 26 2337 H

Так как SA > SB и Fa > 0, то суммарные осевые нагрузки в подшипниках:

Fa 1 = SA = 3296 Н., |

Fa 2 = SA + Fa = 3269+ 606 = 3902 Н. |

Проверяем отношение: Fa2/С0 = 3902/27000 = 0,14. По полученному значению отношения Fa2/С0 уточним значение коэффициента влияния осевой нагрузки - е = 0,44 [1].

Для опоры А:

Fa1 |

|

3296 |

0, 35 е, |

|

V R A |

1 9364,62 |

|||

|

||||

где V - коэффициент вращения кольца подшипника. При вращении внутреннего кольца – V = 1.

Тогда коэффициент радиальной нагрузки Х  грузки - Y 0 .

грузки - Y 0 .

Эквивалентная динамическая нагрузка для опоры А:

PA X V Ra Kб k ,,

где Кб – коэффициент безопасности, Кб = 1,2; Кτ – температурный коэффициент, Кτ = 1.