4504

.pdf

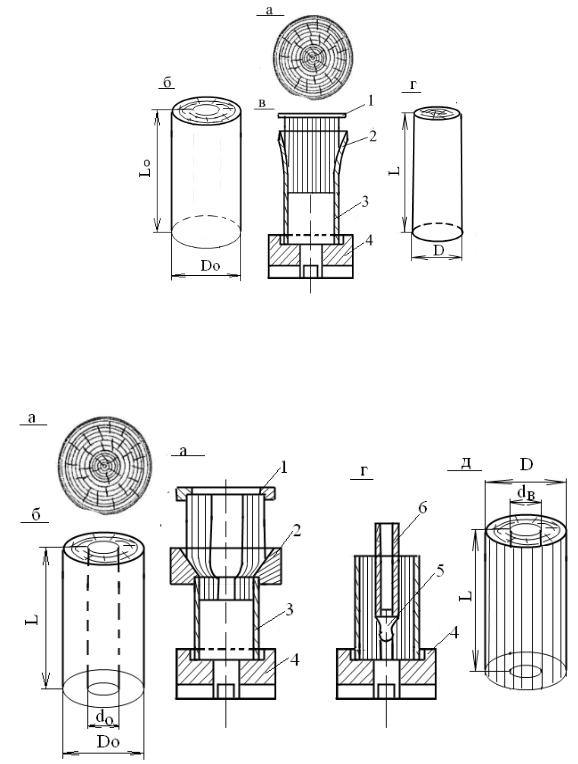

Рис. 5. Контурное сплошное прессование: а – схема изготовления заготовки из кряжа точением; б – заготовка; в – процесс прессования; г – готовая заготовка; 1 – предохранительное кольцо; 2 – конический приемник; 3 – матрица пресс-формы; 4 – подставка

Рис. 6. Контурное полое прессование: а – схема изготовления черновой заготовки; б – черновая заготовка; в – прессование по наружному контуру, г – прессование по внутреннему контуру; д – готовая втулка; 1 – предохранительное кольцо; 2 – конический приемник; 3 – матрица; 4 – подставка; 5 – пуансон; 6 – конический наконечник пуансона

11

3 Порядок выполнения

Установить заготовку из древесины осины влажностью W=20 % во вспомогательную обойму. Обойму устанавливают на конус, который в свою очередь установлен на приемнике, стоящем на нижней плите пресса. Внутрь древесной заготовки вставляют сердечник, а сверху устанавливают пуансон. Включается пресс и опусканием верхней плиты производиться прессование, меняя пуансон с большим диаметром на пуансон с меньшим диаметром. После разборки оснастки приемник с прессованной заготовкой помещают в сушильную камеру, где высушивают до влажности 4 – 6 % при температуре 110 – 120 0С в течение 8 ч.

Студенты зарисовывают из методического пособия или с плаката схему контурного прессования заготовок с обозначением всех деталей прессовой оснастки.

Размеры заготовок контурного прессования определяют по следующим формулам:

Ä î |

1,05 |

Ä |

ê |

|

|

, ìì , (для сплошного сечения) , |

(4) |

|

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

1 |

|

i |

|

|||

где До – наружный диаметр заготовки до прессования, мм; Д к – наружный диаметр заготовки после прессования (конечный), мм;

i – степень прессования; 1,05 – коэффициент для заготовок с влажностью более 30% (свежесрубленные, сырые круглые чураки, дрова).

Пример. Требуется получить прессованную заготовку сплошного сечения с Дк = 50 мм, степень прессования -50% (0,5). Определить До – наружный диаметр исходной заготовки.

Ä î |

1,05 |

|

|

50 |

|

1,05 70,4 74 ìì |

|

|

|

|

|||

|

|

|

|

|||

|

|

|||||

|

1 |

0,5 |

|

|

||

Наружный диаметр заготовки полого сечения (с отверстием внутри) определяют по следующей формуле:

Ä î |

1,05 |

Ä 2 |

(i ä |

2 ) |

, ìì , |

(5) |

ê |

ê |

|

||||

|

|

|

|

|

||

|

|

(1 |

i) |

|

|

|

где дк – внутренний диаметр заготовки после прессования, мм Внутренний диаметр заготовки обязательно должен быть больше на 10 % диаметра

пуансона из-за усушки прессованной заготовки

äê Ä î 1,1, ìì , |

(6) |

Пример. Требуется изготовить втулку с Дк = 50 мм, До = 20 мм, I = 0,5. Определить

До.

Подставим значения:

12

Äî |

1,05 |

502 |

(0,5 202 ) |

71ìì |

|

(1 |

0,5) |

||||

|

|

|

дк = 20 +10 % = 22 мм Проверку правильности расчета можно провести путем сопоставления площади

сечения заготовки после прессования с площадью до прессования, т.к. площадь до прессования должна быть больше площади после прессования в 2 раза при степени прессования 0,5.

S кольца заготовки до прессования

(До 2 – д о2 ) · 0,785 = (6.78 2 – 22 2) · 0,785 = 33,29 см2 S1 кольца готовой втулки

(Дк 2 – д к2 ) · 0,785 = (52 – 22) · 0,785 =16,5 мм. S1 < S в 2 раза по площади.

Примечание. Технологический процесс получения прессованных заготовок контурного полого и сплошного сечения рекомендовано производить с группой студентов в УОЛ ВГЛТА «Цех деревообработки» ауд. №11.

4Содержание работы

1.Изучение видов гнутья древесины

2.Провести процесс контурного прессования древесины.

2. Определить размеры заготовок полого и сплошного сечения.

5 Материалы и оборудование

-пресс гидравлический;

-оснастка: вспомогательная обойма, конус, пуансоны, приемник, сердечник;

-сушильная камера;

-штангенциркуль, весы.

Контрольные вопросы:

1.Чем отличается технология контурного прессования сплошного и полого сечения ?

2.Требуется изготовить втулку (заготовку) полого сечения из сырой древесины березы с наружным диаметром Дк=75 мм, внутренним диаметром дк=35 мм со степенью прессования i=0,5. Определить До идо заготовки.

3.Изготовить ролик для ленточного транспортера из прессованной древесины вяза наружным диаметром ДК=120 мм, длиной 300 мм. Определить исходный диаметр заготовки До, если W=15 %, i=0,50.

13

Требуется изготовить втулку полого сечения из древесины сосны W=12% с наружным диаметром ДК=80 мм, внутренним диаметром дк=50 мм, длиной 100 мм. Определить диаметр исходной заготовки ДО до прессования, если заданная степень прессования i=0,55.

Лабораторная работа № 3 Пропитка древесины раствором карбамида

1 Цель работы

Произвести пропитку древесины различными технологическими приемами

2Порядок выполнения работы

2.1Пропитка древесины с торца под давлением

Заготовка вставляется в уплотнительную головку и затягивается хомутом. В цилиндр запивается раствор карбамида 30 %-ной концентрации, подкрашенный бихроматом калия. С другого торца заготовки надевается сетчатый поддон. Включается пресс и поршень проталкивает пропиточный раствор через заготовку. Окончание пропитки фиксируется через появление на поддоне желтой окраски бихромата калия. Результаты заносятся в таблицу

4.

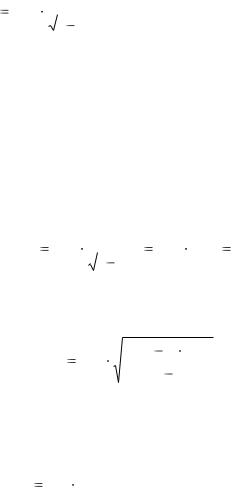

Для приготовления 100 гр. 30 % - ного раствора необходимо 30 гр. карбамида (NH2CONH2) и 70 гр. воды. Схема пропиточного устройства представлена на рис.8.

Рис. 7. Установка ППУ – 1Ш для пропитки сырой древесины с торца: 1 – пресс; 2 – поршень; 3 – цилиндр; 4 – раствор карбамида; 5 – уплотнительная головка; 6 – мано-метр; 7 – заготовка в коре; 8 – поддон сетчатый; 9 – емкость для воды

14

Таблица 4 - Изменение массы заготовок до и после прессования

Масса |

Масса |

Масса |

Масса |

Концентрация |

Примечание |

сырой за- |

вытекшей |

заготовки |

зашедшего |

карбамида в |

|

готовки, г |

воды, г |

без воды, г |

раствора, г |

древесине, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.2Пропитка древесины ультразвуком

Воснове установки лежит устройство колебаний вызывать структурные изменения в молекулярной решетке пропитываемых древесных заготовок, способствующих их «размягчению», что приводит к значительному снижению усилий при пропитке.

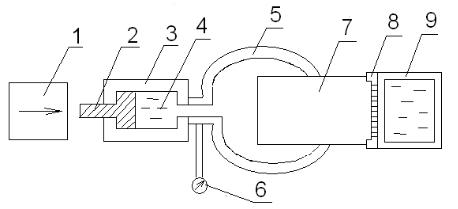

Установка для пропитки с ультразвуком (рис.15), включает в себя металлический стакан (1), в который наливается раствор и помещаются образцы (2). На дне стакана установлен ультразвуковой генератор с частотой колебаний 25 кгц

(3). После включения в сеть установки происходит «размягчение» волокон образца ультразвуком, совмещенное с одновременной пропиткой. Время пропитки составляет 7-10 мин.

Концентрация раствора рассчитывается по формуле:

C |

|

m1 |

100 %, |

(7) |

|

m1 |

m2 |

||||

|

|

|

Концентрация карбамида в древесине рассчитывается по формуле:

Ñ |

mê |

100%, |

(8) |

|

mç |

||||

|

|

|

где mк – масса карбамида в древесине, г; mз – масса заготовки без воды, г.

15

Рис.8. Установка для пропитки ультразвуком: 1 – металлический стакан; 2 – образец

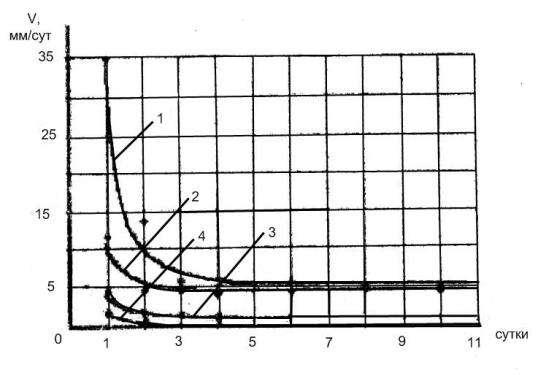

Экспериментально полученные данные при пропитке древесины аппроксимируются следующими зависимостями:

- для капиллярной пропитки (образцы с начальной влажностью W=12 %)

V |

4,875 |

1,373 |

0,097 2 ; |

|

(9) |

1 |

|

|

|

|

|

V2 |

38,881 |

11,863 |

0,871 |

2 |

(10) |

где V1, V2 – скорость пропитки в направлениях радиальном и вдоль волокон соответственно, мм/сут.;

τ– продолжительность пропитки, сут.

-для диффузионной пропитки (образцы с начальной влажностью W=50 %)

V |

2,175 |

0,55 |

0,041 2 ; |

|

(11) |

1 |

|

|

|

|

|

V2 |

11,75 |

2,531 |

0,191 |

2 |

(12) |

Скорость пропитки в тангенциальном направлении близка к скорости в радиальном направлении.

На рис.9 приведена графическая интерпритация полученных регрессионных моделей, из которого видно, что построенные по моделям кривые адекватно совпадают с экспериментальными данными.

16

Рис.9. Зависимость скорости пропитки от продолжительности: 1,2 – скорость пропитки вдоль волокон по капиллярному и диффузионному механизму соответственно; 3,4 – скорость пропитки в радиальном направлении по капиллярному и диффузионному механизму соответственно.

3Содержание работы

1.Провести пропитку древесины с торца под давлением.

2.Провести пропитку древесины ультразвуком.

3.Провести сравнительную оценку эффективности 2-х способов пропитки.

4Материалы и оборудование

-установка ППУ-1Ш;

-установка ультразвука;

-образцы древесины;

-штангенциркуль, весы, калькулятор.

Контрольные вопросы:

1.Как протекает процесс пропитки древесины с торца под давлением?

2.Как протекает процесс пропитки древесины ультразвуком?

3.Рассчитать скорость пропитки по уравнению /8/ для τ =5. Рассчитать скорость пропитки по уравнению /11/ для τ=20.

17

Лабораторная работа № 4 Получение модифицированной древесины совмещенным

способом

1 Цель работы

Получение модифицированной древесины путем проведения одновременного процесса сушки и прессования.

2 Порядок выполнения работы

Камера СПК-2 (рис.10) предназначена для одновременной сушки и прессования окоренных цилиндрических заготовок древесины мягких лиственных пород, содержащих пластификатор – карбамид, в количестве не менее 10 % по отношению к массе сухой древесины.

Заготовка укладывается в пресс-форму, крышка сушильной камеры герметизируется. Включается нагрев, температура в камере доводиться до 120 0С. Включается вентилятор. Включается гидростанция и на заготовку опускается нажимная плита и создается давления 0,8 МПа. Включается вакуум-насос и разряжение доводится до 0,02 МПа. Сушка и прессование проводятся в течение 30 минут. Результаты заносятся в таблицу 3.

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

Геометрические параметры прессованной древесины |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр заготовки, см |

Масса заготовки, г |

|

2 |

МассаДП, г |

ВысотаДП, см |

ПлощадьДП, см |

ОбъемДП, см |

Степень прессова-ния, % |

Плотность |

,ДПкг/м |

|

Влажность ДП, % |

|

Площадь заготовки, см |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

2 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность изделия из ДП рассчитывается по формуле:

mÄÏ |

1000, êã / ì 3 , |

(13) |

|

mç |

|||

|

|

где mДП – масса изделия, г; VДП – объем изделия, см3.

Влажность изделия из ДП рассчитывается по формуле:

W |

mÄÏ 0,6 mç |

100%, |

(14) |

|

|||

|

mÄÏ |

|

|

18

где mДП – масса изделия, г; mз – масса заготовки, г.

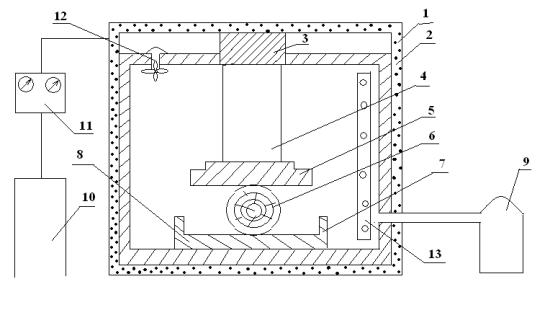

Рис. 10. Камера СПК-2: 1 – рама; 2 – сушильная камера; 3 – гидроцилиндр; 4 – шток; 5 – нажимная плита; 6 – заготовка; 7 – пресс-форма; 8 – опорная плита; 9 – вакуум-насос; 10 – гидростанция; 11 – пульт управления; 12 – вентилятор; 13 – теплоэлектронагреватели ТЭН

3Содержание работы

1.Измерить и взвесить образцы до помещения в камеру СПК-2.

2.Измерить и взвесить образцы после извлечения из в камеру СПК-2.

3.Определить плотность до и после испытания.

4.Определить степень прессования.

4 Материалы и оборудование

-камера СПК-2;

-штангенциркуль, весы электронные, калькулятор. Контрольные вопросы:

1.Определить объем круглого лесоматериала плотностью 450 кг/м3 необходимого для получения 1 м3 модифицированной древесины марки «Дестам» совмещенным способом плотностью 900 кг/м3, если выход оцилиндрованных заготовок составляет 85 %.

19

Лабораторная работа № 5

ДЕЛОВАЯ ИГРА «Размещение технологического оборудования в цехе по производству

бруса из модифицирования древесины» Исходные данные для проектирования:

-годовая производительность цеха: 22500 м3

-габариты цеха 18×36 м

-вспомогательные помещения: электрощитовая, склад карбамида, склад ЗИП, пилоножеточка, бытовые помещения, душевые, туалеты, кабинет мастера, кабинет начальника цеха, лаборатория качества. Площадь каждого помещения 18-20 м2.

Цель деловой игры: произвести расчет количества основного и технологического оборудования и расставить его в цехе в оптимальной последовательности.

Внастоящее время все более остро ощущается дефицит древесины твердых лиственных пород при малом вовлечении в переработку древесины мягких лиственных пород. В то же время свойства древесины мягких лиственных пород можно существенно повысить до плотности 800 – 1000 кг/м2 методом химико-механического модифицирования. Прочностные характеристики модифицированной древесины равны или превышают аналогичные характеристики древесины дуба, водо-влагопоглощение вдвое ниже, а формоизменяемость остается на уровне натуральной древесины.

Целью проекта является организация производства модифицированной древесины марки "Дестам" ("древесина, стабилизированная амидами") по оригинальной запатентованной технологии.

Существо метода, реализуемого в данном проекте, заключается в пропитке с торца под давлением оцилиндрованной заготовки свежесрубленной древесины мягких лиственных пород в растворе карбамида (мочевины), вымачивании и последующей сушке под механическим давлением 0,6 – 0,8 МПа в стандартных сушильных камерах, оборудованных гидроцилиндрами.

Исходным сырьем служит древесина ольхи, березы, осины, тополя.

Получаемый материал: модифицированная древесина, имеющая товарный знак "Дестам", имеет цвет от светло до темно-коричневого, напоминая текстурой грецкий орех. Отличительная особенность данного способа

20