4406

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ Г.Ф. МОРОЗОВА»

ПРОЕКТИРОВАНИЕ ДЕРЕВООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Методические указания к лабораторным работам для студентов по направлению подготовки

15.03.02 – Технологические машины и оборудование

Воронеж 2016

2

УДК 630*.001 (075)

Максименков А.И. Проектирование деревообрабатывающего оборудованияТекст : методические указания к лабораторным работам для студентов по направлению подготовки 15.03.02 – Технологические машины и оборудование / А.И. Максименков, Р.В. Юдин; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ». – Воронеж, 2016. – 46 с.

Печатается по решению учебно-методического совета ФГБОУ ВО «ВГЛТУ» (протокол № 1 от 29.01.2016 г.)

Рецензент заведующий кафедрой электротехники и автоматики ФГБОУ ВО Воронежский ГАУ д-р техн. наук, проф. Д.Н. Афоничев

3

Введение

Целью лабораторных работ является углубление и закрепление студентами теоретических знаний по резанию древесины и дереворежущему инструменту; развитие навыков исследовательской работы; выработка умения проводить анализ полученных результатов и формулировать выводы по проделанной работе.

Лабораторные работы являются необходимым этапом подготовки по специальной дисциплине.

К профессиональным умениям и навыкам, приобретаемым студентами в изучении дисциплин «Проектирование деревообрабатывающего оборудования» относятся:

-методика проведения исследований рабочих процессов деревообрабатываю-

щих станков при решении конструкторских задач, выбора рациональных режимов резания и организации эффективной системы эксплуатации оборудования;

-анализ конструкции дереворежущего инструмента с целью проверки соответствия нормативной документации; возможности модернизации оборудования;

-непосредственное проведение замеров на деревообрабатывающем оборудовании, их выверка, настройка и регулировка; выполнение основных технологических операций деревообработки в соответствии с требуемыми точностью и качеством; анализ причин брака.

Все работы выполняются самостоятельно по индивидуальному заданию. При этом учебная группа разделена на подгруппы, а студенты в составе подгруппы разделены на бригады по 2-5 человек. При выполнении лабораторной работы бригада имеет общий объект изучения, однако конкретные задания остаются индивидуальными.

Обязательным условием допуска студента к выполнению лабораторной работы является его предварительная самостоятельная подготовка. Подготовка к работе включает:

-уяснение цели работы и индивидуального задания;

-изучение теоретических положений, относящихся к работе (по учебникам, конспектам лекций и указаниям настоящего практикума);

-подготовку ответов на типовые вопросы оперативного входного контроля.

4

ЛАБОРАТОРНАЯ РАБОТА № 1

ИССЛЕДОВАНИЕ СТАТИЧЕСКОЙ ЖЕСТКОСТИ ШПИНДЕЛЬНОГО УЗЛА ДЕРЕВОРЕЖУЩЕГО СТАНКА

Цель работ: Освоение методологии и приобретение практических навыков испытания станков на жесткость и составления укрупненного баланса упругих перемещений дереворежущего станков на примере шпиндельного узда.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Под жесткостью понимают способность станка или его элементов, а также обрабатываемой детали сопротивляться появлению перемещений от действия сил, возникающих при работе станка.

Жесткость - один из основных критериев работоспособности станка. Производительность станков, точность размеров и формы, качество поверхностей деталей, обрабатываемых на ставке, в значительной степени определяются жесткостью станка. Кроме того, жесткость определяет виброустойчивость станка и служит критерием качества изготовления станка.

Суммарную жесткость станка можно характеризовать смещением лезвия режущего инструмента относительно обрабатываемой детали вследствие упругих перемещений элементов под действием силы резания.

Согласно ГОСТ 7035-75 "Станки металлорежущие и деревообрабатывающие. Общие условия к стандарта на нормы жесткости". Проверка жесткости станка производится статическим методом, предусматривающим нагружение неработающего станка статической силой и измерение перемещения точки приложения силы от этой нагрузки.

Жесткость j определится как отношение

j |

Р у |

, |

(1.1) |

|

у |

||||

|

|

|

где Рy —сила нормальная к направлению подачи, Н; y — перемещение в направлении силы Рy, мм.

5

Различают жѐсткость станка jс, приспособления jп, инструмента jи, детали jд. Вся упругая система, состоящая из этих элементов, носит название СПИД. Так как деформирующее усилие в общем случае одинаково для всех компонентов упругой системы, то равенство (1) справедливо для всех компонентов упругой системы, так и для каждого элемента. Зная жѐсткость каждого компонента, можно определить жѐсткость всей системы по формуле:

1 |

|

1 |

|

1 |

|

|

1 |

|

|

1 |

|

(1.2) |

|||

|

|

|

|

|

|

|

|

|

|||||||

|

jспид |

|

jc |

|

jn |

|

|

|

ju |

|

jд |

|

|||

Величина, обратная жѐсткости, носит название податливости |

|

||||||||||||||

|

|

|

|

|

1 |

|

|

у |

. |

|

|||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

j |

|

Ру |

|

|

|

|

||

Податливость системы через ее компоненты будет иметь выражение

сист с n u д .

Сила нагружения выбирается по наиболее типичному случаю обработки на данном станке и характеризуется величиной, направлением и точкой приложения. Для продольно-фрезерных станков точка приложения силы соответствует середине наибольшей ширины (или толщины) детали, величина силы Р(Н) устанавливается из выражения

Р 5В ,

где В — максимальная ширина фрезерования, мм.

Перемещение у является понятием собирательным и складывается из:

1.Собственных деформаций деталей станка (изгиб, сжатие, растяжение, кручение, сдвиг), которые называют просто деформациями – уд.

2.Контактных деформаций в сопряжениях (стыках) деталей, называемых отжатиями – ус.

3.Зазоров – уз.

Для узла или станка, состоящих, из большого числа деталей и сопряжений между ними, можно записать, что перемещение

у уд уо уз |

(1.3) |

Деформации и отжатия носят упругий характер и являются составляющими перемещения, определяющими жесткость. Зазоры исключаются из величины перемещения, зазоры являются особой характеристикой системы.

6

Деформации простых систем могут быть определены расчетом. Так деформация шпинделя от изгиба определяется из уравнения упругой линии:

у( х ) dx |

M |

dx Cx D , |

(1.4) |

|

EJ

где у – прогиб шпинделя; М – изгибающий момент от действующих на шпиндель сил;

Е – модуль упругости (Е = 2 · 107 Н/см2);

J – осевой момент инерции; С и D – постоянные интегрирования.

В уравнении (4) неизвестными величинами являются С и D, которые определяются для каждого конкретного случая из граничных условий на опорах шпинделя. Для ступенчатого шпинделя определяют сначала средний диаметр dср:

d |

ср |

di i , |

(1.5) |

|||

|

|

L |

|

|

||

|

|

|

|

|

||

где di i – диаметры и длины каждой ступени шпинделя; |

|

|||||

L – общая длина шпинделя. |

|

|

|

|

||

По среднему диаметру определяют осевой момент инерции Jср. |

|

|||||

|

|

|

d 4 |

|

|

|

J |

ср |

ср |

. |

(1.6) |

||

64 |

||||||

|

|

|

|

|

||

Решением уравнения (4) для каждой схемы получены удобные для расчета деформаций шпинделя уд формулы (9), (11) и (13).

Отжатия в опорах зависят от типа подшипников качения. Для радиальных и радиально-упорных шаркоподшипников

60 10 6 3 |

|

R2 |

|

; |

(1.7) |

|

Z 2 d |

|

cos 2 |

|

|||

|

ш |

|

|

|||

|

|

|

|

|

|

|

для радиально-сферических шаркоподшипников

57 10 6 3 |

|

R2 |

|

; |

(1.8) |

|

Z 2 d |

|

cos 2 |

|

|||

|

ш |

|

|

|||

|

|

|

|

|

|

|

где – отжатие подшипника, см; |

|

|

|

|

|

|

7

R – реакция в опоре (для разных схем шпинделей в табл. 1 приведены формулы для расчета R), Н;

Z – число шариков (в одном ряду), шт; dш – диаметр шарика, см;

– угол контакта тел качения, град.

При установке в опору двух подшипников в формулах (7) и (8) следует брать 0,5 R, т.к. реакция распределяется на два подшипника.

Отжатия в опорах приводят к перемещению точки приложения нагрузки Р на величину уо, которая вычисляется для разных схем шпинделей по форму-

лам (10), (12) и (13) таблицы.

Как показывает специальные исследования, изгиб шпинделя и осадка его опор могут достигать 90% от общего перемещения узла. Расчет других источников перемещения узлов дереворежущих станков весьма затруднителен, поэтому в практике широко распространен экспериментальный метод определения суммарной жесткости.

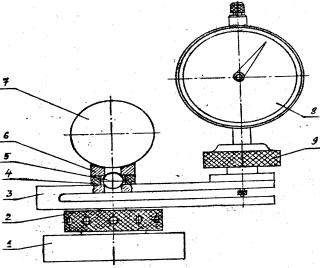

Прилагаемая сила создается специальным нагрузочным устройством, общий вид одного из них показан на рис. 1.1. Оно состоит из домкрата 1, создающего усилие вращением гайки 2 вручную, (при небольших нагрузках) или рукоятки, вставленной в отверстия гайки. На винт домкрата насажен динамометр, состоящий из пружины,3 камертонного типа и индикатора 8, закрепленного на пружине цангой 9. Данный тип динамомет-

ра относится к числу малогабаритРисунок 1.1– Нагрузочное устройство ных, он разработан в ЭНИМСе, про-

тарирован в измерительной лаборатории и имеет паспорт. Величина усилия указывается индикатором 8.

Через передающее устройство, выполнненое из призмы 6, шарика 5 и резиновой шайбы 4, приклеенной к призме и пружине, усилие от динамометра передается на шпиндель 7. Шарик позволяет наиболее точно выдерживать ко-

8

ординату точки приложения силы и поворачиваться призме при нагружении, когда изменяется начальное расположение нагружаемых элементом.

Перемещение измеряют индикатором часового типа ценой деления 0,01 мм. Индикатор устанавливается на станине станка на специальной или стандартной стойке.

Перемещение для одного и того же станка при разных положениях узлов, видов обработки, разной регулировке направляющих, величине нагрузки и т.п. будет получаться различным.

Исследования целесообразно проводить на станках новых или отремонтированных соответствующим существующим техническим условиям и находящихся в состоянии готовности к нормальной работе. Перед началом проведения исследования должна быть произведена проверка

1)зажима элементов, неподвижных при работе (поворотной части суппорта, салазок и т.п.);

2)регулировки подвижных соединений (планок и клиньев суппортов, столов и т.п.);

3)затяжки затянутых стыков.

Измерения проводятся при нескольких (4-5) ступенях нагрузке для того, чтобы, исходя из зависимости между нагрузкой и перемещением, близкой к линейной, выявить и устранить возможные грубые промахи. Величины ступеней нагрузки зависят от выбранной величины максимальной силы.

Порядок проведения испытаний следующий.

После установки нагрузочного устройства и индикатора для измерения перемещения, станок 2-3 раза нагружается силой максимальной величины и без записи показаний разгружается; после разгрузки индикатор выставляется на ноль. Дается первая ступень нагрузки и записывается показание индикатора, затем даѐтся вторая ступень нагрузки и опять записывается показания индикатора т.д. После записи показаний при максимальной нагрузке станок ступенчато разгружается с записью показаний индикатора на каждой ступени. Весь цикл измерений проделывается несколько раз (как минимум дважды, а при большем разбросе показаний - более 10 % — трижды).

На каждой ступени для нагрузки и разгрузки вычисляется среднее арифметическое перемещения и по этим данным в координатах Р – у строят характеристику перемещения узла (рис. 1.2).

9

Рисунок 1.2 – Характеристика перемещения узла

Нагрузочная и разгрузочная линии образуют петли гистерезиса, которая определяет работу, затрачиваемую на трение в станках. По кривым нагрузка и разгрузки можно построить усреднѐнную линию, пересечение которой с осью у показывает величину зазора уз. Тогда упругое перемещения узла, у = уmin - уз, а жѐсткость

j |

P |

|

|

уmax уз |

Знание суммарной жесткости не дает возможности решения и понимания всех вопросов эксплуатации и тем более конструирования станков. Поэтому в ряде случаев оказывается необходимым знание баланса упругих перемещений, то есть долей полной величины смещения инструмента относительно детали, определяемых перемещениями отдельных элементов.

Знание баланса упругих перемещений позволяет:

1)оценить влияние жесткости отдельных элементов на суммарную жесткость станка;

2)оценить жѐсткость конструкции отдельных узлов и качество их изготовления и сборки;

3)предотвратить появление конструкций с пониженной жесткОСТЬ СИСТЕМЫ за счет одного слабого звена и с заведомо повышенными жесткостью и массой других элементов;

4)упростить и уточнить методы расчета станков на жесткость.

10

Для того, чтобы доставить баланс упругих перемещений, следует измерить перемещения элементов, образующих упругую систему станка, при статическом внутреннем нагружении, имитирующим действие силы резания, и пересчитать измеренные величины перемещений к точке приложения силы.

Баланс упругих перемещений в станке может составляться с различной степенью детализации. Могут составляться следующие виды балансов:

1)укрупненный баланс упругих перемещений, необходимый для общего представления о распределении упругих перемещений по узлам и установления основных направлений повышения жѐсткости;

2)детальный баланс упругих перемещений узла (обычно узла, имеющего наибольшее влияние на прочность обработки), необходимый для усовершенствования конструкции данного узла;

3)детальный баланс упругих перемещений станка, необходимый для коренной модернизации станка, а также для обобщения данных по жѐсткости станков.

Величина, направления и точка приложения статической силы должны быть такими же, как и при определении суммарной жѐсткости.

Для составления укрупненного баланса упругих перемещений, измерительные приборы должны быть расставлены так, чтобы была обеспечена возможность определить составляющие смещения точки приложения силы от перемещений основных узлов ставка или основных элементов исследуемого узла.

Перемещения элементов измеряются в одном-двух соответствующим образом выбранных сечениях и затем пересчитываются к точке приложения сил. При выборе сечений, в которых следует производить измерения, необходимо иметь в виду, что элементы, являющиеся частями несущей системы станка, деформируются. Поэтому измерения следует проводить в таких сечениях, перемещения которых определяют положение элементов несущей системы и величину перемещения точки приложения силы.

Для станков основных типов относительные перемещения инструмента и изделия складываются из перемещений узлов станка относительно станины. Так как роль станины в общем балансе упругих перемещений невелика (не более 10%), влияние деформаций станины на величину перемещения точки приложения силы при составлении укрупненного баланса можно не оценивать.

Относительные перемещения элементов могут быть измерены непосредственно или от общей базы; в этом случае относительные перемещения опреде-