4273

.pdf- 11 -

При масочном методе пленочный рисунок получают напылением материала пленки на подложку, закрытую либо съемной затеняющей металлической маской, либо нанесенной на подложку контактной маской. Пленка из напыленного материала создается на подложке в местах, соответствующих рисунку окон в маске. В качестве материала съемной металлической маски используют ленту из бериллиевой бронзы толщиной 0,1-0,2 мм, покрытую слоем никеля толщиной около 10 мкм. Материалом контактной маски служит напыленный слой меди толщиной 0,3-0,5 мкм или фоторезист. После напыления резистивной пленки поверх контактной маски контактная маска растворяется в травителе, проникающем к ней через поры в резистивной пленке. В результате такого растворения та часть резистивной пленки, которая находится над контактной маской, легко удаляется.

При фотолитографическом методе конфигурация пленочных элементов получается с помощью светочувствительных покрытий фоторезистов. Целью фотолитографии является вытравливание (удаление) нанесенной пленки с заданных областей подложки. Технология фотолитографии включает в себя ряд операций:

очистку поверхности пленки;

нанесение фоторезиста на подложку с пленкой;

сушку фоторезистивного слоя;

совмещение топологического рисунка на подложке и фотошаблона;

экспонирование фоторезистивного слоя;

проявление фоторезистивного слоя (удаление фоторезиста с засвеченных или затемненных участков, в зависимости от типа фоторезиста);

задубливание оставшегося фоторезистивного слоя;

травление нанесенной ранее пленки в областях, не защищенных фоторезистом;

снятие фоторезиста.

Фоторезист бывает позитивным и негативным. В первом случае, после экспонирования с подложки удаляются засвеченные участки фоторезистивного слоя, а во втором - затемненные. Нанесение фоторезиста производится центрифугированием (2000-6000 об/мин). Сушка фоторезистивного слоя производится при температурах порядка 90оС в лучах инфракрасной лампы. Задубливание фоторезиста происходит при температурах порядка 100-150оС.

Масочный метод создания тонкопленочных элементов применяют при мелкосерийном и серийном производстве. Точность изготовления резистивных и емкостных элементов при этом достигает 10 %.

Фотолитографический метод используют в массовом производстве. Точность изготовления элементов 5 %.

Комбинированный масочный и фотолитографический способ применяют при серийном и массовом производстве. Максимальная разрешающая способность при изготовлении пленочных элементов составляет 50 мкм, точность изготовления резистивных и емкостных элементов 5 % и 10 %, соответственно.

-12 -

1.3.Основные свойства пассивных элементов.

Резисторы. Свойства тонкопленочных резисторов определяются материалом и условиями осаждения резистивной пленки. Для создания ГИМС необходимы резистивные пленки с удельным поверхностным сопротивлением от десятков до десятков тысяч Ом. Толщина резистивных пленок составляет 0,1-0,9 мкм.

Конденсаторы. В качестве материала обкладок конденсаторов чаще всего используют алюминий, который испаряют с вольфрамовых спиралей на подложки, нагретые до температуры 100-300оС (скорость осаждения 0,003-0,02 мкм/с).

Для изготовления диэлектрического слоя применяются материалы, имеющие высокую диэлектрическую проницаемость, электрическую прочность, высокое удельное сопротивление, временную температурную стабильность при малых значениях тангенса угла диэлектрических потерь. Чаще всего в качестве диэлектриков используют пленки моноокиси кремния (SiO) и моноокиси германия (GeO), которые напыляют с танталовых испарителей при температуре 1100-1300оС на подложки, нагретые до 250-350оС (скорость осажде-

ния 0,0005-0,002 мкм/с).

Токопроводящие элементы (обкладки конденсаторов, межсоединения, контактные площадки).Обкладки конденсаторов должны иметь высокую проводимость, коррозионную стойкость, технологическую совместимость с материалом подложки и диэлектрика конденсатора, температурные коэффициенты линейного расширения, близкие к ТКЛР подложки и диэлектрика, хорошую адгезию к подложке и диэлектрику, высокую механическую прочность, пригодность к микросварке.

Основные материалы Au, Al, Cu - обладают низкой адгезией к подложке, а медь низкой коррозионной стойкостью. Для увеличении адгезии проводящего слоя используют промежуточный подслой хрома или нихрома, а для предотвращения окисления меди ее покрывают золотом, серебром или никелем.

Двух- и трехслойные токопроводящие элементы наносят последовательным испарением металлов. Нихром испаряется с проволочного вольфрамового испарения при температуре 1600оС, медь и серебро - из молибденовых ленточных испарений соответственно при 1000оС и 1050оС, золото - из проволочных вольфрамовых испарителей при 1465оС. Алюминий для токопроводящих элементов и контактных площадок напыляется так же, как и обкладки конденсаторов. Никель испаряется при температуре 1510оС с вольфрамовых спиралей, на которые намотаны тонкие никелевые проволочки.

Наилучшим материалом тонкопленочных проводников является золото с подслоем хрома, нихрома или титана. Промежуточный слой обеспечивает высокую адгезию, а золото - нужную проводимость, высокую коррозионную стойкость, возможность пайки и сварки. Толщина золотых пленочных проводников обычно составляет 0,5-1 мкм. В качестве проводников используются также пленки меди или алюминия с подслоем хрома, нихрома или титана, защищаемые никелем или золотом.

- 13 -

Толщина медной или алюминиевой коммутации составляет несколько микрон, толщина никелевого или золотого покрытия десятки долей микрона.

Алюминиевые проводники обладают достаточно высокой коррозионной стойкостью. Защитный слой никеля в данном случае служит для улучшения условий пайки. Если подсоединение активных элементов и внешних контактов осуществляется сваркой, то пленки алюминия с подслоем металла (для увеличения адгезии) являются хорошим проводником.

Одним из способов уменьшения сопротивления пленочных проводников является метод обслуживания, который осуществляется погружением схемы в припой. При этом конденсаторы и резисторы необходимо защитить диэлектриком для избежания обслуживания. В качестве защитного слоя пассивной части ГИМС используются негативные и позитивные фоторезисты или моноокись кремния.

Кроме указанных материалов для изготовления пассивной части ГИМС в последнее время находит широкое применение тантал, который может быть использован для создания проводящего, резистивного и емкостного слоев ГИМС. В этом случае схема является монометаллической, что значительно упрощает ее производство и стоимость.

1.4. Формирование пассивных элементов ГИМС

Тонкие проводящие резистивные и диэлектрические пленки наносят на подложку чаще всего термическим испарением в вакууме или катодным и ион- но-плазменным распылением.

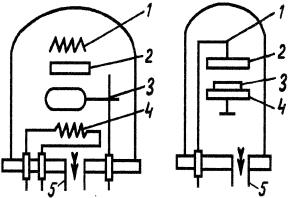

При термическом испарении в вакууме напыляемый материал помещают в вакуумную камеру (рисунок 2.1) напротив подложки и нагревают до температуры испарения, так что давление его паров становится выше рабочего давления в камере. В результате поток атомов испаряемого вещества достигает поверхности подложки. Рабочее давление обычно равно 10-3 10-8 Па.

Рисунок 2.1 Вакуумное устройство |

Рисунок 3.2 Устройство катод- |

для напыления тонких пленок: |

ного распыления диодного типа: |

1-нагреватель подложек; 2-подлож- |

1-токопровод; 2-катод; 3-под- |

ка; 3-заслонка; 4-испаритель; 5-тру- |

ложка; 4-анод; 5-трубопровод к |

бопровод к системе откачки |

системе откачки |

- 14 -

Термическим испарением в вакууме удается получить наиболее чистые пленки. Достоинствами этого метода являются его простота, высокая скорость осаждения пленок, возможность напылять различные вещества. Однако этим методом трудно получить пленки из материалов сложного состава, имеющих различные скорости испарения отдельных компонентов.

При катодном распылении (рис. 3.2) энергия, необходимая для отрыва атомов от испаряемого вещества получается в результате бомбардировки его поверхности ионами плазмы. Плазму получают возбуждением тлеющего разряда между двумя электродами, находящимися под разностью потенциалов 3-6 кВ при давлении в камере 13-0,1 Па.

Газовая среда при катодном распылении может быть инертная (аргон) или химически активная (кислород). Процесс распыления в химически активной среде называют реактивным распылением.

Метод катодного распыления позволяет получать тонкие пленки металлов тантала, ниобия, молибдена, характеризующиеся высокой адгезией и однородностью. Недостаток этого металла — трудность изготовления мишеней определенной формы и размеров из материалов высокой частоты. Кроме того, процесс катодного распыления протекает значительно медленнее, чем испарение в вакууме.

1.5.Монтаж навесных элементов ГИМС

ВГИМС применяются как активные, так и пассивные навесные элементы. В качестве активных навесных элементов ГИМС применяют бескорпусные диоды и диодные матрицы, бескорпусные транзисторы и транзисторные матрицы, бескорпусные полупроводниковые микросхемы и кристаллы. В качестве

пассивных навесных элементов конденсаторы, наборы прецизионных конденсаторов и резисторов, выполненные на отдельных платах, индуктивности и трансформаторы.

Способ монтажа дискретных элементов на подложку ГИМС должен обеспечивать отвод тепла, сохранение целостности ГИМС при термоциклировании, стойкость к вибрации и ударам, отсутствие загрязнений, возможность последующей сборки и герметизации микросхемы.

Для крепления к подложке приборов с гибкими и балочными выводами используют стекла с температурой обработки 450-500оС, термостойкие клеи на неорганической основе, клеи на основе компаундов. Толщина клеевого соединения 0,05-0,1мм. Крепление приборов к подложке может осуществляться также с помощью припоя или эвтектических сплавов. В этом случае место крепления навесного элемента к подложке нужно металлизировать. Крепление приборов с шариковыми, столбиковыми и балочными выводами производится с применением припоя.

Соединение выводов активных приборов с контактными площадками микросхемы, а также операции прикрепления контактных площадок ГИМС к выводам корпуса производится термокомпрессионной сваркой, ультразвуковой и другими методами. В ряде случаев для соединения активных элементов применяется пайка низкотемпературными припоями.

-15 -

1.6.Сборка ГИМС в корпусе

После резки подложки на отдельные платы, последующей приклейки платы к основанию корпуса и монтажа дискретных элементов проводится герметизация ГИМС. Герметизация предусматривает окончательную защиту ГИМС от климатических и механических воздействий, оговоренных техническими условиями на микросхему или аппаратуру. Этим определяется выбор конструкции корпуса и технология его герметизации. Способ герметизации ГИМС зависит от типа выбранного корпуса. Для тонкопленочных ГИМС обычно используются металлостеклянные и металлополимерные корпуса. В первом случае герметизация производится с помощью различного вида сварки, а во второй — заливкой компаундом.

|

1.7. Каталог маршрутно-технологических карт изготовления |

|

тонкопленочных ГИМС |

|

Масочный метод |

№ |

Наименование операции в маршрутной карте |

|

|

1. |

Очистка подложек |

2. |

Напыление резисторов |

3. |

Напыление проводящих слоев из нихрома - Al-Ni |

4. |

Измерение и подгонка резисторов |

5. |

Напыление нижних обкладок конденсаторов |

6. |

Напыление моноокиси германия |

7. |

Напыление верхних обкладок конденсаторов |

8. |

Напыление моноокиси германия |

9. |

Приварка проводников к контактным площадкам подложек |

10. |

Контроль адгезии |

11. |

Тренировка и испытание электропрочности изоляции конденсаторов. |

12. |

Измерение резисторов и конденсаторов |

13. |

Резка подложек |

14. |

Контроль внешнего вида плат |

15. |

Обезжиривание деталей в ультразвуковой ванне (оснований) |

16. |

Приклейка платы к основанию корпуса пленкой МПФ-1 |

17. |

Сушка пленочного клея МПФ-1 |

18. |

Приклейка активных элементов |

19. |

Импульсная сварка проволочных проводников (разварка выводов ак- |

|

тивных элементов) |

20. |

Монтаж проволочных перемычек импульсной сваркой |

21. |

Контроль качества сварки и пайки |

22. |

Контроль электрических параметров |

23. |

Крепление монтажа |

24. |

Термообработка для стабилизации параметров |

- 16 -

25.Контроль внешнего вида

26.Укладка крышки на элемент

27.Герметизация микросхем конденсаторной сваркой

28.Проверка сварного шва и габаритов

29.Маркировка (товарный знак, шифр микросхем...)

30.Сушка маркировки

31.Термообработка для стабилизации параметров

32.Термоциклирование изделий

33.Испытание изделий на линейное ускорение

34.Опрессовка микросхем в среде гелия

35.Проверка герметичности микросхем

36.Опрессовка изделий во фреоне 113

37.Контроль герметичности микросхем средней точки

38.Контроль вакуумно-жидкостной

39.Защита сварного шва металлостеклянных корпусов

40.Контроль внешнего вида и маркировки

41.Контроль электрических параметров

42.Предъявление партии микросхем представителю заказчика

43.Упаковка изделий

Фотолитография

1.Очистка подложек

2.Напыление тантала

3.Разбраковка ситаловых подложек по внешнему виду

4.Термообработка (грунтовая)

5.Напыление резистивных слоев (нитрида-тантала)

6.Измерение удельного поверхностного сопротивления

7.Напыление коммутационных слоев V-Al

8.Первая фотолитография по V-Al

9.Вторая фотолитография по нитриду тантала

10.Термообработка (отжиг на воздухе)

11.Напыление моноокиси германия

12.III фотолитография по моноокиси германия

13.Проверка габаритных размеров

14.Подгонка резисторов лазером

15.Приварка проводников к контактным площадкам подложки

16.Контроль адгезии

17.Подгонка резисторов пленки

18.Резка подложек

19.Проверка размеров и внешнего вида плат

20.Обезжиривание деталей в ультразвуковой волне

21.Приклейка платы к основанию корпуса

22.Сушка клея МПФ-1

|

- 17 - |

|

|

23. |

Приклейка активных элементов |

24. |

Импульсная сварка проволочных проводников |

25. |

Пайка проводников и выводов активных элементов к облуженным |

|

контактным площадкам платы и выводам основания |

26. |

Монтаж проволочных перемычек импульсной сваркой |

27. |

Контроль качества сварки и пайки |

28. |

Проверка элементов на функционирование |

29. |

Функциональная подготовка микросхем |

30. |

Термообработка для стабилизации параметров |

31. |

Контроль электрических параметров |

32. |

Крепление монтажа |

33. |

Контроль внешнего вида |

34. |

Прихватка крышки к ободку |

35. |

Герметизация микросхем лазерной сваркой |

36. |

Проверка сварного шва и габаритов |

37. |

Маркировка (товарного знака, шифра микросхем...) |

38. |

Сушка маркировки |

39. |

Опрессовка микросхем в среде гелия |

40. |

Контроль герметичности |

41. |

Термообработка для стабилизации параметров |

42. |

Циклические воздействия температуры |

43. |

Испытание изделий на линейное ускорение |

44. |

Контроль электрических параметров |

45. |

Контроль внешнего вида и маркировки |

46. |

Предъявление партии микросхем заказчику |

47. |

Упаковка изделия |

48. |

Контроль качества упаковки |

2.Практическая часть

2.1.Изучение последовательности операций изготовления ГИМС

1.Определить, по какой технологии выполнено изделие 1 и 2.

2.Определить наименование операций по маршрутно-технологической карте, образцов изделий 1 и 2.

3.Укажите номер операции для образцов изделий 1 и 2 в соответствии с маршрутной картой технологического процесса.

4.Определить виды и причины брака, имеющиеся на образцах изделий 1

и2.

5.Результаты выполнения пунктов 1, 2, 3 сводятся в таблицу 1, в которой наименование операций и их номера записываются в соответствии

ив последовательности их расположения в маршрутной карте, а не по номерам на пластинах.

-18 -

2.2.Методические указания

При формировании элементов ГИМС резистивные пленки всегда имеют более темный зеркальный оттенок, чем проводящие пленки. Пленки тантала и нитрида тантала практически неотличимы друг от друга. Самый светлый оттенок, благодаря большой площади, имеют обкладки конденсаторов.

После грунтовой термообработки подложек с пленкой тантала (проводится для улучшения качества поверхности) поверхность подложки приобретает перламутровый оттенок. По примеру подложки можно видеть границу между поверхностью подложки (чистый белый цвет) и краем отожженной пленки тантала (перламутровый цвет).

В качестве изоляции используется моноокись германия, имеющая желтый цвет. В тех случаях, когда проводится последовательное напыление резистивной и проводящей пленок на всю поверхность подложки, на краях подложки можно видеть границу напыления каждого слоя.

2.3. Определение оборудования и материалов, применяемых в технологии изготовления тонкопленочных ГИМС

1.Просмотрите маршрутные карты изготовления тонкопленочных ГИМС и определите перечень оборудования и материалов, применяемых в технологии изготовления ГИМС.

2.Результаты выполнения пункта 2.2 внести в отчет.

Содержание отчета

Отчет должен содержать:

1.Титульный лист.

2.Цель работы.

3.Краткие сведения по применяемым материалам и технологии изготовления гибридных ИМС масочным методом и методом фотолитографии (последовательность технологических операций и структурная схема техпроцессов).

Результаты выполнения заданий по пунктам 2.1 и 2.2, приведенные в таблице 2.1.

Таблица 2.1

№№ |

Наименование |

№ операции в |

Характерные |

Вид и при- |

№ образ- |

п/п |

операции в мар- |

маршрутной |

признаки опе- |

чина брака |

ца |

|

шрутной карте |

карте |

рации |

|

|

|

|

|

|

|

|

18

Контрольные вопросы

1.Какие методы формирования конфигураций пленочных элементов Вы знаете?

2.Какова последовательность нанесения слоев пленочных элементов при изготовлении масочным методом ГИМС:

a)содержащих резисторы, проводники и пересечения пленочных проводников?

b)содержащих резисторы, проводники и конденсаторы?

c)содержащих резисторы, проводники, пересечения пленочных проводников и конденсаторы?

3.Какова последовательность нанесения слоев пленочных элементов при изготовлении фотолитографическим методом ГИМС:

a)содержащих резисторы и проводники?

b)проводники и контактные площадки?

c)содержащих резисторы с разными сопротивлениями пленки и проводники?

4.Какова последовательность нанесения слоев пленочных элементов при совмещении масочного и фотолитографического методов для изготовления ГИМС:

a)содержащих резисторы и проводники?

b)содержащих резисторы, проводники и конденсаторы?

5.Назовите методы герметизации ГИМС.

6.Какие корпуса используются для тонкопленочных ГИМС?

7.Назовите методы монтажа дискретных элементов на плате тонкопленочных ГИМС.

8.Назовите методы электрического контактирования дискретных элементов с тонкопленочными элементами на плате.

9.Какие материалы применяются для создания резистивных тонкопленочных элементов?

10.Какие материалы применяются для создания тонкопленочных конденсаторов?

19

Лабораторная работа №3. Анализ топологии интегральной микросхемы (6 часов)

Цель работы: Изучение топологической структуры и конструктивнотехнологических особенностей тонкопленочной гибридной интегральной микросхемы частного применения.

1. Краткие теоретические сведения

Разработка топологии является одним из основных этапов проектирования ГИМС. На этом этапе решается задача взаимного расположения пленочных и навесных элементов и общей компоновки микросхемы. Топологический чертеж является основой для изготовления фотошаблонов или масок. Количество топологических чертежей должно соответствовать числу пленочных слоев, наносимых на подложку.

При разработке топологии тонкопленочной ГИМС необходимо учитывать следующие основные конструктивно - технологические ограничения:

пассивные элементы располагаются на расстоянии не менее 1000 мкм от краев подложки;

для совмещения элементов, расположенных в разных слоях, предусматривают перекрытие не менее 200 мкм при масочном и совмещенном методах;

размеры контактных площадок должны быть не менее 200 х 200 мкм;

навесные элементы устанавливают на расстоянии не менее 0,5 мм от пленочных элементов и не менее 600 мкм от контактной площадки, минимальное расстояние между навесными элементами составляет

300 мкм.

1.1. Конструирование и расчет резисторов

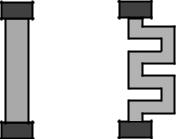

Пленочные резисторы конструктивно выполняют в виде прямоугольных полосок (рисунок 3.1а). Для увеличения номинала пленочного резистора ему придают форму змейки (меандра) (рисунок 3.1б).

а) |

б) |

Рисунок 3.1 Общий вид пленочных резисторов

Электрический контакт с проводником микросхемы обеспечивается перекрытием концов резистора проводящей пленкой.