4176

.pdfПри этом считается, что объем стружки равен объему срезаемого слоя: Vc=V.

1.2 Геометрия режущего инструмента Под геометрией режущего инструмента понимают совокупность

характеристик его формы и расположения в пространстве.

Конструктивно различают следующие основные части режущего инструмента:

режущую часть (режущий элемент) – непосредственно осуществляющую отделение стружки;

присоединительную часть, при помощи которой инструмент закрепляется в станке или приспособлении (эта часть почти всегда стандартизована);

корпус инструмента, связывающий между собой режущую и присоединительную часть.

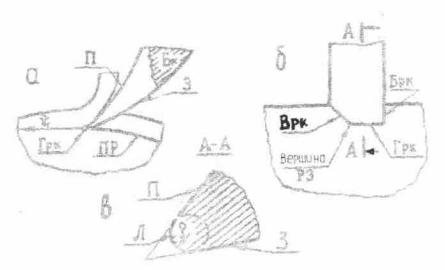

Режущая часть инструмента имеет обычно клиновидную форму. В режущей части (режущем элементе) можно выделить : переднюю поверхность П, заднюю поверхность З и боковые поверхности Б (рис. 5).

Передняя поверхность П – поверхность режущего элемента, по которой сходит стружка.

Задняя поверхность З – поверхность режущего элемента, обращенная к поверхности резания.

Боковая поверхность Бк – поверхность, ограничивающая слева или справа, по направлению движения, режущий элемент.

При пересечении поверхностей режущего элемента образуются ребра. Ребра режущего элемента, принимающие непосредственное участие в процессе резания, называют режущими кромками.

По характеру выполняемой работы, при резании, в некоторых случаях различают главную режущую кромку и вспомогательную или главную режущую кромку и боковые режущие кромки.

Главная режущая кромка – кромка, образующаяся пересечением передней и задней поверхностей режущего элемента.

Вспомогательная режущая кромка – кромка, образующаяся от пересечения передней и вспомогательной задней поверхностей.

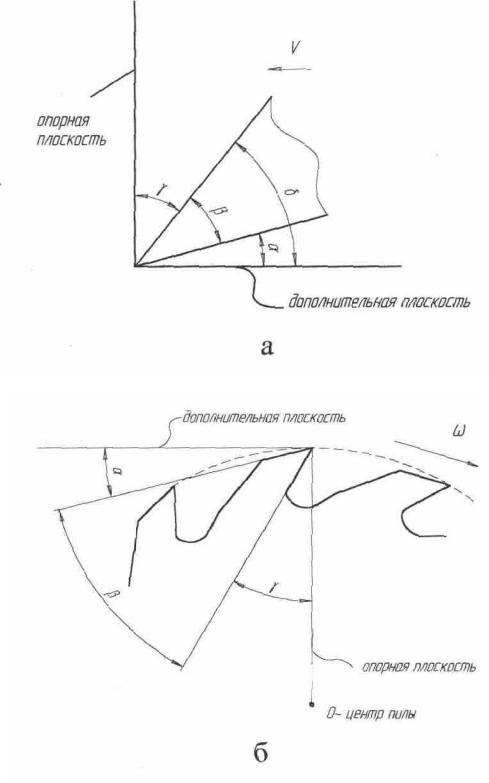

Угловые параметры режущего инструмента рассматривают в покое - статические (номинальные углы) и в процессе резания – рабочие углы. Статические углы для круглой пилы представлены на рис. 6. Сумма углов переднего, заострения и заднего всегда равны 90 градусам.

1.3 Основные станочные процессы резания Все процессы резания на станках можно характеризовать их

технологическим назначением и кинематикой.

Пиление – группа процессов закрытого резания различных по кинематике и виду режущего инструмента, служащих для деления заготовки на объемно недеформированные части путем измельчения материала между разделяемыми частями.

Рис. 5 Элементы резца: а – главный вид; б – вид на переднюю поверхность; в – нормальное сечение.

Поверхности:

ПР – резания; П – передняя; З – задняя; БК – боковая; Л – лезвия. Режущие кромки: Крк – главная; Врк – вспомогательная; Брк – боковая; ρ радиус скругления лезвия

Рис. 6 Статические углы резцов: а – идеального; б – круглой пилы

γ – передний угол; β – угол заострения; α – задний угол; δ – угол резания

Измельченный материал в виде опилок (мелких частиц обрабатываемого материала) выносится из зоны резания зубьями пилы. В зависимости от ориентации пропила по отношению к волокнам древесины различают продольное и поперечное пиление.

Продольное пиление – деление древесины, при котором плоскость пропила параллельна волокнам.

Поперечное пиление – деление древесины, при котором плоскость пропила перпендикулярна волокнам.

По типу применяемых пил различают пиление рамными, ленточными и круглыми пилами.

Рамная пила – инструмент в виде тонкой полосы, на одной из кромок которой насечены зубья.

Рамные пилы закрепляют комплектом (поставом) в специальной рамке. Отсюда название инструмента и станка (лесопильная рама).

Ленточная пила – инструмент в виде бесконечной ленты, на одной из кромок которой насечены зубья.

Ленточную пилу натягивают на два шкива ленточнопильного станка. В зоне резания ленточная пила движется по прямой линии между нижними (приводными) и верхними (натяжными) шкивами.

Круглая пила – инструмент в виде диска, на периферии которого нанесены зубья.

Круглую пилу (или комплект круглых пил) закрепляют на валу круглопильного станка.

Пиление рамными пилами – процесс продольного деления бревен рамными пилами, совершающими возвратно-поступательное движение, а обрабатываемый материал совершает прямолинейное движение подачи в направлении, перпендикулярном направлению движения пил.

Движение пил вниз, обеспечивающее срез и удаление стружек, является главным; движение пил является холостым ходом. Движение подачи заготовок можно осуществлять периодически одновременно с главным движением (толчковая подача за рабочий ход), периодически одновременно с холостым ходом (толчковая подача за холостой ход) и непрерывно (рамное пиление с непрерывной подачей).

В зависимости от расположения пил в поставе различают пиление в развал, когда бревно распиливают (разваливают) на доски, пиление с брусовкой, когда из средней части бревна выпиливают брус, а из крайних частей – доски.

Пиление ленточными пилами – деление материала ленточной пилой, совершающей непрерывное прямолинейное главное движение, а непрерывное поступательное движение подачи осуществляет заготовка в направлении, нормальном главному.

Пиление ленточными пилами используют для продольной распиловки древесины (бревен, брусьев, досок), а также для криволинейного раскроя древесины, фанеры и других древесных материалов.

Пиление круглыми пилами – процесс деления материала круглой пилой, совершающей главное (равномерное вращение) движение, а равномерное прямолинейное движение подачи совершает либо заготовка, либо пила в направлении, перпендикулярном оси вращения пилы.

Траекторией движения резания при пилении круглыми пилами является циклоида.

Различают пиление круглыми пилами со встречной и попутной подачей.

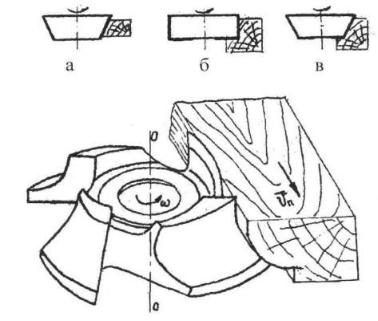

Фрезерование – группа процессов резания вращающимися режущими элементами, списывающими циклоидальную траекторию резания, служащих для получения плоских и профильных поверхностей, а также полостей в обрабатываемых заготовках.

Главное движение при фрезеровании всегда совершает режущий элемент по круговой траектории, а поступательное движение подачи может совершать либо инструмент, либо заготовка в направлении, перпендикулярном оси вращения инструмента. Чаще всего движение подачи совершает заготовка.

В зависимости от положен6ия режущей кромки относительно оси вращения различают несколько разновидностей процесса фрезерования.

Цилиндрическое фрезерование – фрезерование с целью получения плоских поверхностей, при котором прямолинейная режущая кромка параллельна оси вращения.

При совершении главного движения режущая кромка описывает цилиндрическую поверхность.

Коническое фрезерование – фрезерование с целью получения плоских поверхностей, при котором прямолинейная режущая кромка расположена под углом к оси вращения. При совершении главного движения режущая кромка описывает коническую поверхность.

Торцевое фрезерование – фрезерование с целью получения плоских поверхностей, при котором режущая кромка расположена перпендикулярно оси вращения.

Профильное фрезерование обеспечивает получение заданного профиля поперечного сечения обрабатываемой детали (рис. 7). Комбинацией цилиндрического и торцевого фрезерования является пазовое фрезерование концевыми фрезами.

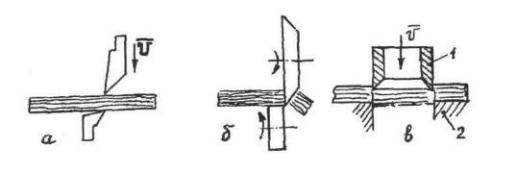

Разрезание – процесс бесстружечного деления, основанный на использовании дисков, ножниц или штампов и связанный с обработкой древесины давлением.

Штампование – процесс образования сквозных отверстий различной формы путем воздействия двух режущих элементов замкнутого контура (рис. 8).

Подвижный резец 1 называют пуансоном, а неподвижный 2 – матрицей. Процесс штампования, в котором роль матрицы выполняет стол, изготовленный из резины или другого мягкого материала, называют просечкой.

г

Рис. 7 Виды фрезерования:

а – коническое; б – торцово-цилиндрическое; в – торцово-коническое; г

– профильное

Рис. 8 Схемы бесстружечного резания:

а – резание плоскими ножницами; б – резание дисковыми ножницами; в - штампование

В результате знакомства с основным деревообрабатывающим оборудованием студенты составляют по заданию руководителя практики технический паспорт (см. приложения).

1.4Организация инструментального хозяйства

Вданном разделе изучаются назначение, типы и конструкции дереворежущего инструмента. Подготовка инструмента к работе и его эксплуатация. Изучаются причины поломки инструмента и технология ремонта. Контрольно-измерительный инструмент для проверки качества подготовки инструмента и точности установки его на станках. Оборудование для подготовки инструмента к работе (плющение и развод, вальцовка, пилоштампы, установки для пайки и др.).

Виндивидуальное задание по этому разделу входит составление технического паспорта на какой-либо дереворежущий инструмент, выданный руководителем практики. В приложении приведен перечень вопросов по заполнению эксплуатационно-технического паспорта на режущий инструмент.

1.5Заточное хозяйство.

1.6Оформление и содержание отчета по разделу 1 «Станки и

инструменты».

Отчет должен быть написан черными чернилами н6а одной стороне листа белой бумаги формата А4 (формат 11; 297х210 мм).

Поля оставляются по всем четырем сторонам листа. Размер левого поля

– 35 мм, правого, верхнего и нижнего полей – не менее 10 мм.

Почерк должен быть четким, без помарок и исправлений. Расстояние между строчками должно составлять 10 мм.

При первом упоминании в тексте иностранных фирм, малоизвестных фамилий или географических названий их пишут в русской транскрипции и на языке оригинала ( в скобках).

Если в тексте приме6няются необщепринятые (узкоспециальные) со5кращения, символы и термины, требуется их детальная расшифровка при первом упоминании в отчете: либо непосредственно в тексте (в скобках), либо в подстрочном примечании.

Допускается компьютерное оформление материалов отчета.

-Индивидуальное задание по разделу включает технические паспорта на дереворежущие инструменты, деревообрабатывающее оборудование и рабочие инструкции на заточные станки (см. приложение).

-Заключение (выводы и предложения) по отчету.

Заключение должно содержать оценку результатов проделанной работы, в частности, с точки зрения ее соответствия требованиям задания и рекомендациями программы практики.

Взаключении показывается также помощь производству, оказанная студентом, ожидаемый экономический эффект предлагаемых им рационализаторских мероприятий (если таковые имелись).

Вконце заключения приводятся критические замечания студента по проделанной работе и организации практики. Показываются причины невыполнения того или иного пункта. Даются рекомендации о необходимости проведения тех или иных мероприятий.

1.5 Заточное хозяйство Заточка инструментов проводится на универсальных и

специализированных станках:

ТчПР, ТчПБ, ТчФА, ТчПА и других, кругами из абразивных материалов. Абразивные материалы делятся на природные и искусственные. Природные – кврц, наждак, кремень, графит, корунд (кристаллическая окись алюминия при низком содержании вредных примесей типа железа) → 92Е.

Искусственные материалы: стекло марки 71 F, искусственный кремень (81 Кр), электрокорунд нормальный, электрокорунд марок 16А, 15А, 14А и 13А содержит 5-10 %сопутствующих примесей. Его получают плавкой боксита или алюминиевой руды. Электрокорунд белый марок 25А, 24А, 23А получают плавкой или кристаллизацией технического глинозема. Он лучше по своим шлифующим свойствам. Ему уступают розовый, коричневый и синий.

Легированный электрокорунд марки 38А еще называют циркониевым. Хромистый электрокорунд марок 32А, 33А, 34А – это твердый раствор небольшого количества окислов металлов в корунде, улучшающих свойства

металла.

Карбид кремния – это химическое соединение кремния и углерода. Его получают в электропечах их кварцевого и углеродистого сырья. В зависимости от цвета основной массы кристаллов различают зеленый – 64С, 63С и черные 55С, 54С, 53С, 52С, черный считают более прочным, но шлифовальное свойство выше у зеленого.

Карбид бора (кб) марки В4С получают из углеродистого сырья и борной кислоты в электрических печах.

Технический алмаз может быть природным (А1…А8) и искусственным (синтетическим, алмаз состоит из чистого кристаллического углерода, соединившего небольшое количество химических элементов: алюминий (Al), кремний (Si), кальций (Ca), магний (Mg), который придает окраску. По мере нарастания прочности бывают марки АС-2, АС-4, АС-6, АС-16, АС-32. Твердость алмаза в три раза выше карбида кремния, но он более хрупкий. Теплостойкость до 100 % С, а при более высоких температурах он превращается в графит.

Кубический нитрид бора (КНБ) получают из гексонального нитрида бора при больших давлениях. Фирменное название эльбор. Бывает нормальный (ЛО), повышенной прочности (ЛП), дробленный (ЛД).

Кубонит (К) и Гексонит (Г).

Шлифовальными материалами являются:

-шлиф зерно: 2000-160

-шлиф порошки: 125-40

-микрошлиф порошки: 63-14

-тонкие микрошлиф порошки: 10-3

Размер шлиф материалов характеризуется зернистостью. Зернистость бывает высокая (В), повышенная (П), низкая (Н) и довольно низкая (Д).

Содержание основной фракции в В – более 55 процентов П – не менее 40…55 процентов Н – 40…45 процентов Д – 39…40 процентов

Абразивные материалы делятся по убыванию своей абразивной способности; электрокорунд, карбид, карбид кремния, эльбор, алмаз.

Чем меньше номер зернистости, тем меньше шероховатость обрабатываемой поверхности.

Зерна соединяются между собой с помощью связки. Она бывает следующих видов:

1.Керамическая (К)

2.Бакелитовая (В)

3.Вулканитовая (В)

4.Металлическая (М1 – 80-% меди и 20 % олова, М2)

5.Мездровый и синтетический клей.

Твердость образованного инструмента характеризует способность связки удерживать образованные зерна от выкрашивания под действием внешних сил. Абразивные материалы и инструменты по твердости классифицируются:

-мягкие М1, М2, М3

-средне-мягкие – СМ1, СМ2

-средние – С1, С2

-средне-твердые – СТ1, СТ2, СТ3

-твердые – Т1, Т2

-весьма твердые – ВТ1, ВТ2

-чрезвычайно твердые – ЧТ1, ЧТ2

Структура характеризуется количественным соотношением объема образованных зерен, связки и наличием воздушных пор в материале. №1 – объемное содержание зерен 60 процентов. С повышением номера структуры это содержание уменьшается на 2 процента.

№1 - №4 – плотная структура или закрытая; №5 - №8 – средняя структура; №9 - №12 – открытая структура;

Концентрация – это характеристика алмазного или эльборового инструмента, определяющая содержание алмаза или эльбора по массе в единице объема алмазного (эльбороносимого) слоя.