3995

.pdf

21

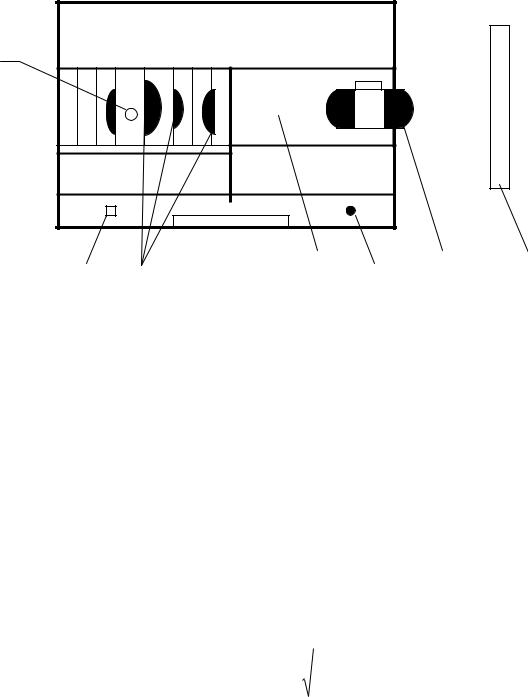

имеющую гладкую поверхность, пипеткой наносят каплю адгезива. Каплю выдерживают некоторое время при определенной температуре для ее растекания на твердой поверхности и установления равновесного краевого угла смачивания. После этого проводят измерения, пользуясь установкой, схема которой приведена на рис. 7.

Контур капли, помещенной между линзой и источником света диапроектора (рис. 7), проектируют на экран, получая увеличенное в 15 раз изображение капли.

1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

3 |

|

|

4 |

|

|

5 |

|

6 |

|

7 |

||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

Рис. 7. Схема экспериментальной установки для определения краевого |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

угла смачивания: |

|

|

|

|

|

|

|

|

|||||

1 |

– источник света, 2 – кнопка для включения лампы; |

3 – система линз; |

||||||||||||||||||||||

4 |

– подложка; 5 – ручка наводки на резкость; |

6 – объектив; 7 - экран |

||||||||||||||||||||||

Контур капли зарисовывают на листе бумаги и в точке ее соприкосновения с твердой поверхностью около границы раздела трех фаз проводят касательную. Краевой угол смачивания образца приближенно определяют

и при помощи обычных угломерных устройств.

Для более точного определения краевых углов смачивания используют метод, согласно которому измеряют высоту капли жидкости (h), а также диаметр (d) или радиус окружности (r) смачивания. Зная эти размеры капли, рассчитывают tg по следующим формулам:

при > 90о |

tg |

|

|

2hr |

; |

|

|

(9) |

|||

|

|

|

|

|

|

|

|||||

r 2 |

h2 |

||||||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

при < 90о |

tg |

|

|

2hr h2 |

|

||||||

|

|

|

|

|

|

. |

(10) |

||||

|

|

|

r h |

|

|||||||

|

|

|

|

|

|

|

|

|

|||

22

Однако в данной работе преимущественно используются капли малого размера, для которых деформацией за счет массы можно пренебречь, и для углов < 90о формула (10) упрощается и принимает вид:

tg |

h |

|

2h |

. |

(11) |

|

|

||||

|

r |

|

d |

|

|

Рассчитав по (11) значение tg , определяют краевой угол смачивания, пользуясь инженерным калькулятором. За искомую величину принимают среднее из трех параллельных измерений, результаты опытов сводят в табл. 5.

Таблица 5

Номер |

Подложка |

Адгезив |

h, мм |

d,мм |

tg |

|

|

образца |

|||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сделайте вывод о смачиваемости каждого вида подложки различными адгезивами, построив ряд возрастания или убывания смачивания. Сравните разные подложки между собой по степени смачиваемости. Какая из них является гидрофобной или гидрофильной, лиофобной и лиофильной?

Вопросы для самоконтроля и повторения

1.Какие явления называют поверхностными? Примеры.

2.Что такое краевой угол смачивания?

3.Какие поверхности являются гидрофильными и гидрофобными, лиофильными и лиофобными?

Лабораторная работа № 4

ПРИГОТОВЛЕНИЕ КЛЕЕВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ

Цель работы:

1.Ознакомиться с рецептурой и технологией приготовления различных клеевых композиций на основе КФС и на основе эпоксидной смолы;

2.Сравнить действие различных отвердителей и наполнителей на время отверждения.

Теоретическая часть

Процессы и операции склеивания присутствуют во многих областях деятельности человека: промышленность, строительство, деревообработка и

23

производство мебели, машино- и приборостроение, текстильная промышленность, медицина, упаковочные материалы и др., поскольку именно они способны обеспечить надежность соединения деталей и легкость конструкции.

Склеивание – это технологический процесс получения неразъемного соединения путем адгезионного взаимодействия клея (адгезива) и подложек (склеиваемых поверхностей).

Клеевые материалы это сложные многокомпонентные системы, основными компонентами которых являются 1) связующие (клееобразователи) на основе органических или неорганических полимеров или олигомеров; 2) отвердители - химические соединения, вводимые в раствор олигомера для ускорения сшивки и полимеризации; 3) ингибиторы и замедлители отверждения; 4) наполнители, загустители, разбавители; 5) стабилизаторы, тиксотропные добавки; 6) ПАВ, антипирены, вещества, повышающие липкость, растворители, пластификаторы.

Все многообразие клеевых материалов классифицируют по следующим признакам:

1. По происхождению: а) животные (из белковых веществ животных: из молока – казеиновые, крови – альбуминовые; костей, кожи и шкур – костные и мездровые; б) растительные – крахмал, белки семян растений (чины, бобовых, сои, подсолнечника и др.); в) синтетические клеи – получены из синтетических полимеров и олигомеров путем реакций полимеризации и поликонденсации.

Природные клеи являются непрочными, нестойкими к воде и микроорганизмам. Они применяются для склеивания бумаги, картона, в производстве музыкальных инструментов, реставрации гравюр и др., в пищевой промышленности для наклеивания этикеток. Синтетические клеи обладают лучшими адгезионными качествами и прочностными свойствами по сравнению с природными клеями.

2.По внешнему виду и форме различают жидкие клеи (растворы, расплавы, эмульсии) и твердые клеи (порошки, гранулы, пленки, ленты и др.).

3.По водостойкости: высоководоупорные – выдерживают воздействие кипящей воды без заметного снижения прочностных качеств (клеи на основе фенолформальдегидных смол); водоупорные – выдерживают воздействие

24

холодной воды (карбамидоформальдегидные смолы, альбуминовые клеи); неводоупорные – не выдерживают воздействие воды (казеино-аммиачные клеи).

4.По реакционной способности: термореактивные – клеи на основе мономеров или олигомеров, которые необратимо отверждаются под действием тепла и катализатора по реакции полимеризации или поликонденсации (резольные, карбамидные, меламиновые смолы); термопластичные – клеи на основе растворов полимеров в органических растворителях, способные обратимо расплавляться и отверждаться после охлаждения и нагревания (природные клеи, порошковые, эмульсионные и пленочные синтетические клеи на основе винилацетата, полиэфиров и полиамидов).

5.По назначению различают клеи: токопроводящие высокоомные с порошком графита; для бытовых нужд; для кожи; для древесины; канцелярские; универсальные.

6.По химической природе связующего-клееобразователя различают:

а) акриловые клеи – на основе мономеров акриловой, метакриловой кислот, акрилатов, имеют высокую адгезию к различным материалам (металлы, стекло, резина, дерево, пластик и др.), прочность, долговечность, высокую скорость отверждения, малотоксичны.

Различают анаэробные акриловые клеи – отверждаются только в отсутствии кислорода, например, в условиях резьбовых соединений; и цианакрилатные клеи – на основе эфиров альфа-цианакриловой кислоты CH2=C(CN)COOR (R- метил, этил, пропил, бутил, аллил).

б) клеи на основе канифоли (смола живицы сосны) – приклеивание бумаги и этикеток.

в) клеи на основе каучуков (резиновые клеи), получаемые из натурального и синтетического каучука (дивинилстирольный, изопреновый, хлоропреновый, уретановый, кремний органический каучуки и др.), имеющие высокие эластические характеристики после отверждения.

г) клеи на основе карбамидоформальдегидных олигомеров, получаемые при конденсации карбамида с формальдегидом при степени поликонденсации не выше 10. При отверждении они образуют прозрачные, светостойкие, малоэластичные твердые полимеры, нестойкие к действию воды, склонные к усадке, растрескивающиеся со временем.

25

д) и многие другие виды клеев в зависимости от типа полимерного связующего.

Вдеревообрабатывающей и мебельной промышленности при производстве фанеры, древесностружечных (ДСП) и древесных пластиков и др.) широко используют клеевые композиции на основе карбамидоформальдегидных смол (КФС). Наполнителями клеевых композиций обычно являются древесная мука, крахмал, некоторые минеральные вещества (8-10 % (масс.)). Клеи на основе КФС отверждаются в присутствии веществ кислотного характера, преимущественно щавелевой, сульфонафтеновой, хлороводородной и хлорида аммония (0,5-1 % (масс.), как при нагревании (90120оС), так и при комнатной температуре.

Впроцессе производства мебели, а также в первое время при эксплуатации из жидких и отвержденных карбамидоформальдегидных клеевых композиций выделяется свободный формальдегид, который попадает в атмосферу и смывные воды при промывке клеенаносящего оборудования, что наносит значительный ущерб окружающей среде за счет токсичного действия на живые организмы. В связи с этим, перед учеными и технологами всего мира стоит задача снижения содержания токсичного формальдегида в клеях на основе КФС. На кафедре химии ВГЛТА разработан способ снижения содержания свободного формальдегида в КФ клее за счет введения в рецептуру специальных наполнителей, которые являются адсорбентами (поглотителями) формальдегида. В качестве наполнителя в клеевую композицию вводятся

кислотнообработанные глинистые |

минералы (алюмосиликаты), которые |

обладают повышенной адсорбционной способностью к формальдегиду или

кислотнообработанные |

отходы |

деревообрабатывающих |

предприятий: |

древесная мука, измельченная кора различных пород деревьев и др.

Экспериментальная часть

Опыт 1. Приготовление клеевой композиции на основе КФС и определение времени ее отверждения

Н е о б х о д и м о е о б о р у д о в а н и е и р е а к т и в ы :

весы аналитические; смола карбамидоформальдегидная; различные наполнители (древесная мука (ДМ), природные и активированные глинистые минералы: каолин (КЛН), монтмориллонит (МНТ) и др.); отвердители КФС – хлорид аммония, щавелевая кислота, муравьиная кислота, HCl.

26

Каждый студент получает индивидуальное задание, в котором преподаватель указывает рецептуру клея. Примерные рецептуры клея приведены в табл. 6.

Таблица 6

Примеры рецептур клея (на 10 г смолы КФС)

№ |

Наполнитель |

|

Объем отвердителя, мл |

|

|||

|

|

|

10 % раствор |

10 % |

|

Хлорид |

|

|

Тип |

Масса, |

раствор |

Соляная |

|

||

|

г |

щавелевой |

муравьиной |

кислота, HCl |

аммония, |

|

|

|

|

кислоты |

NH4Cl, г |

|

|||

|

|

|

кислоты |

|

|

||

|

|

|

|

|

|

|

|

1 |

МНТ |

1,0 |

5 |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

2 |

МНТ |

1,0 |

- |

5 |

- |

- |

- |

|

|

|

|

|

|

|

|

3 |

МНТ |

1,0 |

- |

- |

5 |

- |

- |

|

|

|

|

|

|

|

|

4 |

МНТ |

1,0 |

- |

- |

- |

5 |

- |

|

|

|

|

|

|

|

|

5 |

КЛН |

1,0 |

3 |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

6 |

КЛН |

1,0 |

- |

3 |

- |

- |

- |

|

|

|

|

|

|

|

|

7 |

КЛН |

1,0 |

- |

- |

3 |

- |

- |

|

|

|

|

|

|

|

|

8 |

КЛН |

1,0 |

- |

- |

- |

3 |

- |

|

|

|

|

|

|

|

|

9 |

ДМ |

1,0 |

2 |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

10 |

ДМ |

1,0 |

- |

2 |

- |

- |

- |

|

|

|

|

|

|

|

|

11 |

ДМ |

1,0 |

- |

- |

2 |

- |

- |

|

|

|

|

|

|

|

|

12 |

ДМ |

1,0 |

- |

- |

- |

2 |

- |

|

|

|

|

|

|

|

|

Согласно рецептуре, приведенной в таблице 6, студент готовит образец клеевой композиции. Для этого необходимо взвесить компоненты клеевой композиции в указанной последовательности: наполнитель, отвердитель (если сухой) и в картонной коробочке примерно 10 г КФ-смолы. В коробочку со смолой вначале добавить отмеренное количество наполнителя и перемешивать палочкой до однородной консистенции. После этого, вводится отмеренное количество отвердителя (хлорид аммония, щавелевая или муравьиная кислота). Одновременно с введением отвердителя следует засечь время начала отверждения клеевой композиции и постоянно помешивать состав палочкой до его полного затвердевания, время отверждения фиксируют секундомером. Посуду после приготовления клея следует тщательно отмыть горячей водой. Результаты занести в таблицу 7.

27

Таблица 7 Время отверждения клеевой композиции на основе КФС с различными

отвердителями и наполнителями

|

Наполнитель |

|

|

|

Отвердитель |

|

|

||||

№ |

|

|

10 % р-р |

10 % р-р |

1 М р-р |

Хлорид |

|||||

Тип |

Масса,г |

щавелевой |

муравьиной |

аммония, |

|||||||

|

HCl, мл |

||||||||||

|

|

|

кислоты, мл |

кислоты, мл |

NH4Cl, г |

||||||

|

|

|

|

|

|||||||

1 |

МНТ |

1,0 |

5 |

|

5 |

|

|

|

|

|

|

2 |

МНТ |

0,5 |

3 |

|

3 |

|

|

|

|

|

|

3 |

КЛН |

1,0 |

2 |

|

2 |

|

|

|

|

|

|

4 |

КЛН |

0,5 |

1 |

|

1 |

|

|

|

|

|

|

5 |

т.п. |

|

|

|

|

|

|

|

|

|

|

Сравните влияние типа и количества различных отвердителей и наполнителей на скорость отверждения карбамидоформальдегидной клеевой композиции. Сделайте общий вывод. Ответьте на вопросы для самоконтроля, указанные в конце работы.

Опыт 2. Отверждение эпоксидной смолы

Приготовление клеевой композиции на основе эпоксидной смолы

Полимерную банку с эпоксидной смолой погружают на 7-10 мин в сосуд с водой, температура которой 80-90°С. В фарфоровой чашке взвешивают 3 г эпоксидной смолы и в остывшую смолу добавляют 0,8 г отвердителя, содержащего полиэтиленполиамин с пластификатором. Композицию тщательно перемешивают, и она пригодна к применению в течение 30 мин с момента введения отвердителя.

Склеивание деталей эпоксидным клеем

Вначале необходимо подготовить поверхности склеивания, для этого шлифовальной шкуркой поверхность детали следует зачистить, затем протереть бумагой или ветошью, смоченной в бензине или ацетоне, подсушить. Клеевая композиция наносится на подготовленную поверхность шпателем или любой пластинкой слоем толщиной не менее 2 мм. Склеиваемые детали следует закрепить на время отверждения, нагрузка не должна превышать 3 кг/см2, время отверждения композиции при температуре 18°С – 16 ч. Запишите данные опыта. Отметьте наблюдаемые явления.

Вопросы для самоконтроля:

1.Что представляют собой процесс склеивания?

2.Каковы виды и состав клеевых материалов ?

28

3.Какие токсичные соединения присутствуют в отходах карбамидоформальдегидных смол?

4.Для чего в клеевую композицию вводятся наполнители и другие добавки?

5.Какой процесс протекает при отверждении КФС ?

Лабораторная работа № 5

КОРРОЗИЯ МЕТАЛЛОВ В КИСЛОЙ СРЕДЕ. ОКСИДИРОВАНИЕ КАК МЕТОД ЗАЩИТЫ ОТ КОРРОЗИИ

Цель работы

1.Изучить влияние кислой среды на процесс коррозии металлов.

2.Ознакомиться с процессом оксидирования стали как методом защиты от коррозии.

3.Составить схемы коррозионных элементов и определить их ЭДС.

Теоретическая часть

Основной целью имеющегося многообразия лакокрасочных и металлических покрытий направлено на защиту металлов от коррозии, т.е. разрушения под воздействием факторов окружающей среды.

Коррозионные процессы заключаются в окислении металлов,

Meo ne Me n ,

приводящему к их разрушению и большому ущербу для всех отраслей промышленности, использующих металлы, сплавы и изделия из них. Наибольшие потери от коррозии металлических изделий имеет топливноэнергетический комплекс – 29 %, сельское и лесное хозяйство – 20 %, химическая и нефтехимическая промышленность – 15 %, металлообработка – 52 %, прочие отрасли – 30 %.

По механизму протекания различают химическую и электрохимическую коррозию металлов. Химическая коррозия протекает в отсутствие электролитов при температурах, исключающих возможность образования насыщенного пара воды, при этом взаимодействие окислителя с металлической поверхностью не приводит к образованию гальванических пар, генерирующих электрический ток. К химической относятся высокотемпературная (или газовая) коррозия и коррозия в неэлектролитах. Примером газовой коррозии является окисление металлических поверхностей кислородом воздуха при

29

высоких температурах. Например, химической коррозии подвержены детали и узлы машин, работающие при высоких температурах – двигатели поршневого и турбинного типов, ракетные двигатели. Коррозия в органических жидкостях также относится к химической коррозии.

Электрохимическая коррозия протекает в электролите и характеризуется действием макро- и микрогальванических пар, в результате которого между анодными и катодными участками протекает электрический ток. Примером электрохимической коррозии является коррозия в растворах кислот, щелочей, солей, атмосферная коррозия, коррозия в речной и морской воде. Разрушению подвергаются кузова автомобилей, металлические поверхностей машин и механизмов, работающих в атмосферных условиях, а также коррозия внутренних поверхностей сушильных камер при сушке древесины.

Скорость коррозии () измеряется либо толщиной слоя растворенного металла ( h) за единицу времени (t) и выражается в мм/час, мм/год (глубинный показатель коррозии)

|

h |

, |

(12) |

|

t |

||||

|

|

|

либо изменением массы металла m за определенное время ( ) на определенной площади поверхности (S) по формуле

|

m |

. |

(13) |

Vк S |

|

||

При этом Vк выражают в г/м2 ч. Это весовой показатель коррозии.

Таблица 8 Величина pH в сушильных камерах в зависимости от породы деревьев,

начальной влажности древесины (Wнач,%) и режима сушки

|

|

|

|

|

|

|

Порода |

|

|

||

|

Wнач., % |

|

|

Режим |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Сосна, ель |

|

|

Береза |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мягкий |

4,1 |

|

|

3,7 |

|

||

100 |

|

|

Нормальный |

3,9 |

|

|

3,3 |

|

|||

|

|

|

|

Высокотемпературный |

3,4 |

|

|

3,5 |

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Мягкий |

3,9 |

|

|

4,1 |

|

||

40 |

|

|

Нормальный |

4,2 |

|

|

3,8 |

|

|||

|

|

|

|

Высокотемпературный |

3,8 |

|

|

3,4 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

30

Влажность атмосферы и рН среды, в которой происходит эксплуатация металлического оборудования, определяют тип и скорость коррозионных процессов. Например, при увеличении влажности в камерах для сушки древесины рН среды понижается, как показано в табл. 8. При понижении рН скорость коррозии металлов увеличивается.

В табл. 9 приведена десятибалльная шкала коррозионной стойкости по ГОСТ 5272-68.

|

|

|

|

|

|

Таблица 9 |

||

|

Коррозионная стойкость металлов |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Группа стойкости |

|

|

Скорость коррозии, мм/год |

|

|

Балл |

|

|

|

|

|

|

|

|

|

|

|

Совершенно стойкие |

|

|

Менее 0,001 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

Весьма стойкие |

|

|

Свыше 0,001 до 0,05 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Стойкие |

|

|

Свыше 0,001 до 0,05 |

|

3 |

|

|

|

|

|

|

Свыше 0,005 до 0,01 |

|

4 |

|

|

|

|

|

|

Свыше 0,01 до 0,1 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

Пониженно-стойкие |

|

|

Свыше 0, 1 до 0,5 |

|

|

6 |

|

|

|

|

|

Свыше 0,51 до 1,0 |

|

|

7 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Малостойкие |

|

|

Свыше 1,0 до 5,0 |

|

8 |

|

|

|

|

|

|

Свыше 5,0 до 10,0 |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

Нестойкие |

|

|

Свыше 10,0 |

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

Устойчивость различных типов сталей и сплавов представлена в табл. 10. Таблица 10

Устойчивость сталей и сплавов по шкале коррозионной стойкости

|

Марки |

|

|

Группа стойкости |

|

|

|

|

|

||

|

|

|

|

|

|

|

Углеродистая сталь |

|

Пониженно-стойкая (6,7 баллов) |

||

|

|

|

|

||

|

Х13 |

|

Стойкая (2-5 баллов) |

||

|

|

|

|

||

|

Х18Н9 |

|

Весьма стойкая (2 балла) |

||

|

|

|

|

||

|

Х18Н9Т |

|

Совершенно стойкая (1 балл) |

||

|

|

|

|

|

|

Примечание. Х - содержание хрома, Н - содержание никеля, Т - содержание титана.

Две последние стали, приведенные в табл. 6, являются конструкционными, они наиболее часто используются для изготовления деревообрабатывающего оборудования, а также машин и механизмов лесопромышленного комплекса.