3777

.pdf

21

Вопросы для самопроверки

1.Содержание стружки и вяжущего в ГСП ?

2.Соотношение компонентов в плите в % ?

3.Расчетное количество компонентов на 1 плиты ?

4.назначение компонентов вяжущего ?

5.Параметры стружки для ГСП ?

6.Параметры вяжущего для ГСП ?

7.Технология изготовления ГСП, ее особенности ?

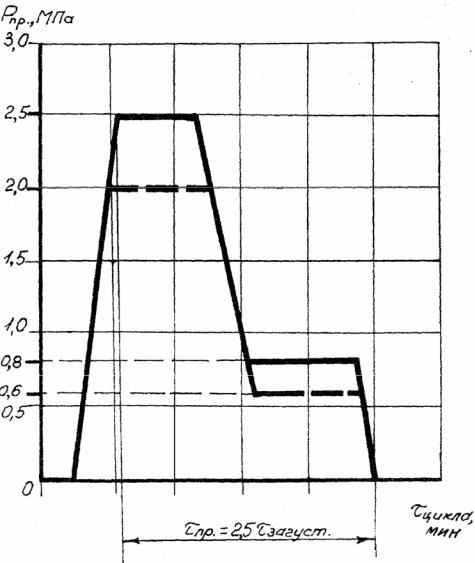

8.Режимы прессования ГСП ?

9.Окончательная обработка ГСП, назначение, режимы ?

10.Физико-химические процессы, протекающие в плите ?

11.Влияние соотношения компонентов на свойства ГСП ?

Рис 4.1 Диаграмма прессования ГСП

22

Лабораторная работа № 5

Изготовление цементностружечных плит (ЦСП)

Цель работы – практическое освоение технологии ЦСП, отработка (или выбор и обоснование) режимов прессования ЦСП.

Оборудование, приборы, инструменты, материалы.

Ситовой анализатор лабораторный, весы торговые, весы технические, поддоны алюминиевые с запорами, смеситель лабораторный, шкаф сушильный, мерная посуда, емкость для взвешивания компонентов, штангенциркуль; стружка специальная резаная, стружка – отходы деревообрабатывающих производств, вяжущее – портландцемент марки М400, М500; жидкое стекло (раствор 20,9 % концентрации, плотностью 1,2 тн/м3), сернокислый алюминий (раствор 21 % концентрации, плотностью 1,23 тн/м3), вода.

Расчет компонентов на 1 м3 плит на 1 плиту

1.Рассчитать количество компонентов для изготовления ЦСП в соответствии с рецептурой.

1.1. Рецептура ЦСП на 1 м3 плиты: |

|

Стружка (абсолютно сухая), кг |

300 |

Портландцемент марки 400, кг |

750 |

Жидкое стекло (плотностью 1,45 тн/м3, концентрацией 38 %), кг |

60 |

Сернокислый алюминий (твердый кристаллогидрат),кг |

40 |

Вода, кг |

400 |

Пусть требуется изготовить ЦСП размерами |

|

0,390 х 0,360 1,6 10-2 м3. Длина 390 мм |

|

Ширина 360 мм |

|

Толщина 16 мм. 1.2. Объем плиты составит V = 0,0022464 м3.

1.3. Количество абсолютно-сухой стружки на плиту qстр. аб.сух. = 300 кг/м3

0,0022464 = 0,67392 кг = 674 г.

1.4.Количество портландцемента марки М400 при норме 750 кг/м3.

qцемента = 750 0,0022464 = 1,6848 кг ≈ 1,685 кг

Химические добавки вводятся оговоренной выше концентрации и плотности. Количество воды для приготовления рабочих растворов любых концентраций рассчитывается по формуле

qводы = |

Qраств. |

(К1 |

− К2) |

, кг |

(6) |

|

|

|

|

||||

|

|

100 |

|

|

|

|

23

qводы – количество воды для доведения раствора до нужной (требуемой) концентрации, кг;

Qраств. – количество раствора по рецептуре, кг; К1 – концентрация исходного раствора, %;

К2 – концентрация раствора после разбавления (требуемая), %.

1.5.Количество воды на 1 м3 ЦСП для доведения раствора жидкого стекла до концентрации 20,9 % при норме расхода жидкого стекла 60 кг/м3 (q = 1,45

тн/м3; К =38 %).

qводы (ж.с.) = 60 (38 − 20,9) = 60 17,1 =10,26кг , тогда 100 100

Qдоб.треб. = 60+10,26 = 70,26 кг

При плотности раствора 1,2 тн/м3 объем составит 58,55 л. На 1 плиту

0,13152672 л или 131,5 мл.

1.6.Количество воды.

qводы. сернок. ал. = |

40 (100 −21) |

= |

40 79 |

= 31,6, |

кг |

|

100 |

|

100 |

||||

|

|

|

|

|

||

qраствора вводимого = 40+31,6 = 71,6 кг

При плотности 1,23 объем составит 58,21 л.

На 1 плиту 0,130+66 л ≈ 131 мл.

1.7. Количество воды на плиту общее 400 кг/м3 0,0022464 = 0,89856 кг при плотности воды ≈ 1,0 тн/м3 899 г.

1.7.Расчет количества компонентов плиты свести в таблицу.

|

|

Состав ЦСП |

|

Таблица 5.1 |

||

|

|

|

|

|||

|

|

Компоненты ЦСП |

|

|

||

№ п/п |

|

|

|

|||

по ЦСП |

Цемент, г |

Стружка, г |

Химические добавки |

Вода, мл |

||

|

|

|

м.ч. |

|

мл |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24

Порядок выполнения лабораторной работы

Взвесить и отмерить расчетное количество компонентов.

Смешивание компонентов осуществляется в нестандартном смесителе в следующей последовательности: ввести стружку, распылить воду, ввести сернокислый алюминий, перемешать в течение 1-2 минуты, ввести раствор жидкого стекла, перемешать 1 минуту, ввести цемент, перемешать 4 минуты. Выгрузить готовую смесь.

Сформировать «ковер» на поддоне, поместить в пресс гидравлический. Прессование осуществляется при давлении 2,0 МПа не более 3 минут при

температуре плит пресса 80 0С до получения плиты заданной толщины. Уплотненную плиту выгрузить из пресса, зажать фиксаторами и поместить в

шкаф с t= 80 0С и ϕ>80÷90 % на 4 часа.

После термообработки освободить плиты от поддонов и уложить в штабель. Накрыть пленкой.

Выдержать плиты в течение 14-18 суток. Сушку ЦСП осуществить при t=900С до влажности 12 %.

Содержание отчета

1.Количество компонентов для изготовления 1 м3 ЦСП? Их соответствие?

2.Количество компонентов на 1 плиту заданных размеров?

3.Назначение компонентов вяжущего?

4.Режим изготовления ЦСП?

5.Окончательная обработка плит?

Вопросы для самопроверки

1.Содержание стружки и вяжущего в ЦСП?

2.Соотношение компонентов в 1 м3 плит?

3.Расчетное количество компонентов на 1 плиту?

4.Назначение компонентов вяжущего?

5.Параметры стружки для ЦСП?

6.Параметры вяжущего для ЦСП?

7.Технология изготовления ЦСП, ее особенности?

8.Режимы прессования ЦСП?

9.Окончательная обработка ЦСП, назначение, режимы?

10.Сроки созревания цемента?

11.Влияние соотношения компонентов ЦСП на их свойства?

25

Лабораторная работа № 6

Исследование влияния фракционного состава и содержания наполнителя на прочностные свойства ГС балок

Цель работы: Оценка влияния исследуемых параметров на прочность гипсостружечных балочек и гипсостружечных плит; закрепление навыков планирования и проведения эксперимента.

Очевидно, что размерно-качественные характеристики стружки и ее содержание в композиционном материале будут влиять на прочность готового материала при сжатии и продольном изгибе.

Для выяснения характера и степени этого влияния на прочность материала изготовим ГС балочки с различным фракционным составом стружки и различным содержанием стружки в композиции. С этой целью реализуем полный факторный эксперимент вида N = 22..

Стружку разделим условно на 2 фракции: крупную (10/7; 7/5; 5/3) 10/3 и мелкую (3/2;2/1; 1/0) 3/0: фракция 10/3 будет соответствовать верхнему уровню фактора, а 3/0 – нижнему.

Содержание стружки в композиционном материале будем варьировать от 0,2 до 0,4 от массы композита при постоянной массе детали.

Матрица полного факторного плана вида N=22 (число дублированных опытов n=2. Общее число опытов равно N′= 22 х 2= 4 х 2 = 8)

Таблица 6.1

№ |

Порядок |

|

|

Факторы |

|

|

|

|

|

ср.изг |

|

|

ср.сж |

|

опыт |

реализаци |

|

|

|

|

|

|

|

1 |

2 |

1сж |

2сж |

||

|

х1 |

|

х2 |

|

nσ |

nσ |

nσ |

nσ |

nσ |

nσ |

||||

а |

и опытов |

код |

|

нат |

код |

|

|

нат |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

3 |

+ |

|

10/3 |

+ |

|

|

0,4 |

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

1 |

_ |

|

3/0 |

+ |

|

|

0,4 |

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

2 |

+ |

|

10/3 |

_ |

|

|

0,2 |

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

4 |

_ |

|

3/0 |

_ |

|

|

0,2 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26

Оборудование, приборы, инструмент, материалы

Сортировка (ситовой анализатор), весы аналитические, весы торговые, мерный цилиндр, трамбовка (штыковка), линейка (нож), стружка, гипс, смеситель, испытательная машина, штангенциркуль.

Порядок выполнения работы

Стружку рассортировать по фракциям 10/3 и 3/0. Установить нормальную густоту гипсового теста

Рассчитать навеску гипса и стружки, количество воды в соответствии с условиями опыта.

Отвесить стружку и гипс, отмерить воду. Приготовить смесь стружки с затворенным гипсом.

Заполнить формы смесью, утрамбовать, срезать излишки, выдержать 2 часа в комнатных условиях.

Через 2 часа после заполнения формы испытать балочки в соответствии с ГОСТ.

Результаты занести в таблицу.

Рассчитать коэффициенты уравнения регрессии, найти дисперсии адекватности и воспроизводимости, проверить адекватность модели. Записать уравнение регрессии в кодированных и натуральных значениях переменных.

Построить графики зависимости, сделать анализ уравнения регрессии, выводы.

Содержание отчета

1.Тема работы.

2.Матрица ПФП.

3.Расчет количества гипса, стружки и воды на одну запрессовку.

4.Результаты испытания образцов.

5.Расчет значений коэффициентов регрессии, и далее по порядку выполнения работы.

6.Графики зависимостей, анализ и выводы.

Вопросы для самопроверки

1.Как влияют фракционный состав стружки и количество наполнителя на прочность композиционного материала?

2.Какой из факторов оказывает большее влияние на выходную величину?

3.Как обеспечить заданные значения прочности композиционного материала?

4.Что необходимо предпринять в случае неадекватности математической модели?

27

Лабораторная работа № 7

Испытание физико-механических свойств ЦСП (ГСП) и других композиционных материалов

Физико-механические свойства ЦСП (ГСП) определяют по ГОСТ 10634 - 88, 10635 - 88 , 10636 - 90 как и для ДСтП.

Отбор образцов осуществляется в соответствии с ГОСТ 10633 - 78 . Количество образцов для всех видов испытаний для каждой плиты – 8

штук, для определения влажности – 1 образец.

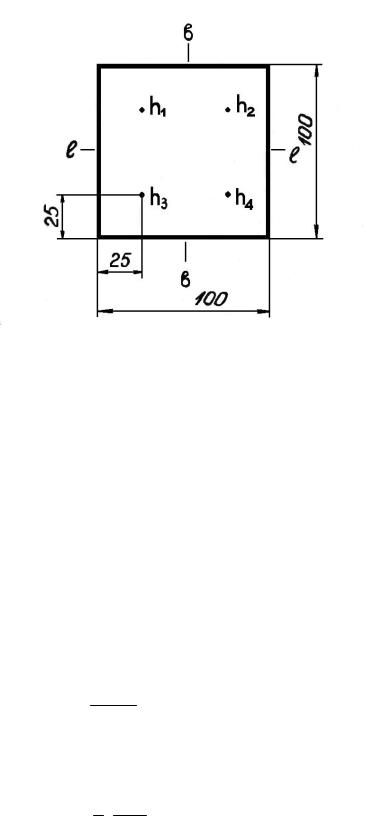

Номинальные размеры образцов для определения плотности, разбухания по толщине, влагопоглощения равны 100х100хh мм (где h- толщина плиты).

Влажность определяется на образцах любой формы и размеров массой не менее 25 г.

Для определения прочности при изгибе образцы должны иметь размеры: ширина – 75 мм, длина 25 – кратной номинальной толщине h плюс 50 мм, но не менее 150 мм. Допускается использовать образцы шириной 50 мм и длиной, равной 10 – кратной номинальной толщине плиты h 50 мм, но не менее 250 мм.

Предел прочности при растяжении перпендикулярно пласти плиты определяют на образцах размером 50х50хh мм. К образцам приклеивают деревянные (металлические) колодки размером 65х50х20 (h) мм при давлении 0,2 МПа так, чтобы колодки были развернуты на 900С относительно друг друга.

Оборудование и приборы, инструмент, материалы

Испытательная машина, штангенциркуль, струбцины (пресс), образцы, клей (расплав ПВАД), колодки, емкость (ванна) для воды, весы аналитические, сушильный шкаф, приспособления для испытания.

Порядок выполнения работы

Измерить образцы, взвесить их.

Результаты занести в журнал наблюдений (протокол испытаний). Определить испытываемые физические свойства, используя формулы. Приклеить колодки к образцам, выдержать (использовать подготовленные

учебным мастером) образцы. Испытать, результаты занести в журнал наблюдений.

Определить прочность плит при изгибе. Результаты занести в протокол испытаний.

Плотность плит определяют по формуле

ρ = |

m |

10 |

3 |

, кг/м |

3 |

(7) |

в h l |

|

|

28

где m – масса образца в г,

в, h, l – ширина, толщина, длина образца, см.

Рис.7.1 Схема замера размеров образца |

|

||||

Влажность, % вычисляют по формуле |

|

||||

W= |

m −m0 |

100 % |

(8) |

||

|

|

||||

|

m0 |

|

|||

где m и m0 – массы образцов до и после сушки, г. |

|

||||

Водопоглощение образцов определяют по формуле |

|

||||

Wвд = |

mв −mс |

100% |

(9) |

||

|

|||||

|

|

mс |

|

||

где mв и mс – массы вымоченного и сухого (до вымачивания) образцов, г Разбухание по толщине, % вычисляют

h = h1 − h0 100% h0

h1 и h0 – толщина образца после и до вымачивания, мм.

Предел прочности при изгибе σизг , МПа определяют по формуле

σизг = 32 вРhl2

(10)

(11)

где Р – разрушающая сила МН (Н) (кг);

29

l – расстояние между опорами приспособления для испытания м (см); в – ширина образца, м (см);

h – толщина образца, м (см).

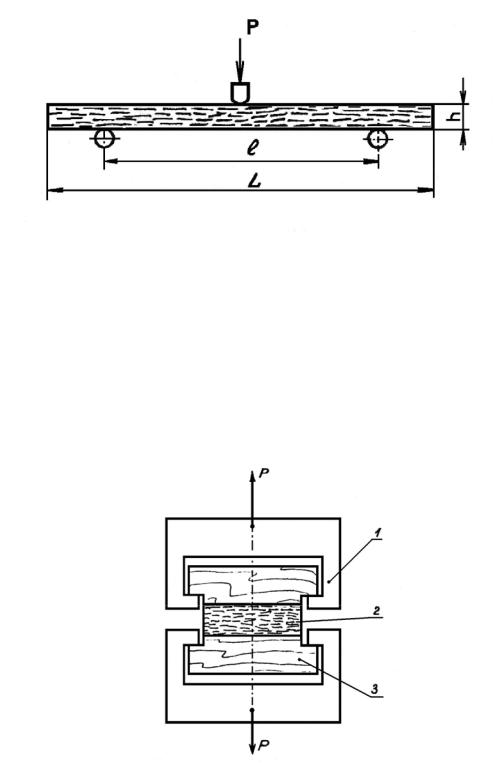

Рис.7.2 Схема испытания на изгиб

Прочность при растяжении может быть вычислена по формуле

σр = |

Р |

, МПа |

(12) |

|

в l |

||||

|

|

|

где Р – разрушающая нагрузка, МН, Н (кгс); l – длина образца, м (см);

в – ширина образца, м (см).

Рис. 7.3 Схема испытания образца на растяжение перпендикулярно пласти плиты (захваты образца развернуты под углом 900 друг к другу):

1 – захват; 2 – образец; 3 – колодка из цельной древесины (металла)

30

Образцы, поверхность разрушения которых отстоит от поверхности колодки менее чем на 1 мм, при обработке данных не учитываются.

Кроме этих свойств для композиционных материалов могут испытываться: модули упругости при изгибе, сжатии, растяжении перпендикулярно пласти, ударная вязкость, стойкость к циклическим температурно-влажностным испытаниям, биологическая стойкость, огнестойкость, теплопроводность и т.д.

Методы этих испытаний изложены в соответствующих стандартах и специальной литературе [1, 2, 3, 5].

(наименование композиционного материала)

Таблица 7.1

Протокол испытания физических свойств

образца№ |

гm, |

см,в |

смh, |

смl, |

ρ |

[ρ] m |

m |

%W, |

[W] m |

Wвд |

[ Wвд ] |

h |

%h, |

,h][8% |

||

|

|

|

|

|

3 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мкг/ |

мкг/ |

г |

г |

|

% |

г |

% |

%, |

см |

|

|

|

|

|

|

|

, |

|

1, |

0, |

|

|

в, |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[ρ] - здесь и далее в скобках приводится соответствующий нормативный показатель по требованиям ГОСТа.

Таблица 7.2

Протокол испытания прочности при изгибе σизг.

№ обр. |

Р, кгс |

l, см |

в, см |

h, см |

σизг; |

[σизг ]; |

Приме- |

|

|

|

|

|

МПа |

МПа |

чание |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|