3114

.pdf

сти материала. Требуется, чтобы масса пробы после стадии сокращения должна быть значительно больше, чем требуется для испытаний.

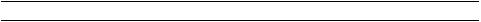

Таблица 4 – Минимальная масса сокращенной пробы

Номинальный верх- |

|

Мальная масса пробы, г |

|

||

ний размер, мм |

Насыпная плотность исходного материала, кг/м3 |

||||

|

Менее 200 кг/м3 |

|

От 200 до 500 кг/м3 |

|

Свыше 500 кг/м3 |

≥100 |

10000 |

|

150000 |

|

20000 |

50 |

1000 |

|

2000 |

|

3000 |

30 |

300 |

|

500 |

|

1000 |

10 |

150 |

|

250 |

|

500 |

5 |

50 |

|

100 |

|

200 |

≤2 |

20 |

|

50 |

|

100 |

Дополнительные требования к массе испытываемой пробы приведены в стандартах на методы испытаний твердого биотоплива.

Методы сокрашения общих проб

А) Придание пробе конической формы и кватование

Метод используется для опилок и древесная щепа. Метод подходит длч сокращения проб из этих материалов массой до 1 кг. Все общие пробы размещают на твердой поверхности, с образованием конуса, размещая каждую следующую порцию на поверхности предыдущей. Биотопливо должно ссыпаться со всех сторон конуса и случайно распределяться, в результате чего, различные по размеру частицы оказываются хорошо перемешаны. Прцесс формирования конуса повторяется три раза. Третий конус разравнивается совком или лопатой, заглубляемыми вертикально в верх конуса для формирования плоского навала, который должен иметь форму круга и толщину не более чем на лопасть лопаты. Плоский навал квартуется ( делится на 4 части) вдоль двух диагоналей, расположенных под прямым углом. Пару противоположных четвертей отбрасывают. Повторяют формирование конуса и процесс квартования до получения пробы требуемой массы.

Б) Ручное сокращение

Метод используется для опилок и другого биотоплива с частицами малого размера, которые могут быть отобраны с помощью совак. Общую пробу размещают на чистой твердой поверхности и гомогенизируют ее, перемешивая совком. Совком формируют общую пробу в прямоугольник толщиной, на превышающий более чем в три раза номинальный верхний размер материала,

21

а размечают поверхность прямоугольника с помощью совка не менее чем на 20 квадравтов. Используют совок и режущую пластину для того, чтобы взять точечную пробу от каждого из 20 квадратов, вставляя совок до дна навала, и формируют требуемую лабораторную пробу.

3.Содержание работы

3.1.Ознакомиться с содержанием нормативных документов.

3.2.Изучить оборудование для отбора проб.

3.3.Изучить методы отбора и произвести отбор общих проб.

3.4Изучить способы подготовки проб.

3.5Подготовить лабораторные пробы для определения насыпной плотности и гранулометрического состава древесного биотоплива.

4. Материалы и оборудование

Сборник нормативных документов на биотопливо твердое. Совок, щуп для отбора проб, емкости для проб, щтабеля с различными видами древесного топлива.

5.Выполнение работы

5.1Ознакомиться с содержанием нормативных документов по отбору проб, а также оборудованием, предназначенным для отбора проб.

5.2Инструменты для отбора точечных проб должны иметь вместимость не менее:

Vmin = 0,5d для |

d≤10; |

Vmin=0.05d для |

d≥10, |

где Vmin – минимальная вместимость инструмента для отбора проб, л;

D – номинальный верхний размер частиц, мм.

Минимальное число точечных проб, отбираемых от партии, определяется в зависимости от гетерогенности отбираемого материала. В зависимости от гетерогенности топливо делится на 3 группы:

22

1 – однородное биотопливо: номинальный верхний размер <10 мм – стружка, опилки;

2 - однородное биотопливо: номинальный верхний размер >10 мм – щепа, древесные пеллеты;

3 – разнородное топливо – отходы лесозаготовок, кора.

Минимальное количество точечных проб для неподвижного материала Nмин ,шт расчитывается по формулам:

Nмин = 5 + 0,025Мпартии для группы1;

Nмин= 10 + 0,040Мпартии для группы2;

Nмин = 20 + 0,06 Мпартии для группы3,

где Мпартии –масса партии,т.

5.3 Выбрать малый штабель с древесным твердом топливом. Согласно требованиям нормативных документов визуально разделяется штабель однородных материалов на три горозонтальных слоя. После этого намечаются точки отбора проб и производится их забор.

При выполнении лабораторной работы, согласно установленным требованиям, отбираются общие пробы древесной стружки, опилок, муки. Пробы упаковываются в герметичные мешки и в последующем используются для определения технических свойств биотоплива.

5.4 Расчитать массы лабораторных проб для определения насыпной плотности древесной муки, опилок и щепы. Провести формирование лабораторных проб для определения насыпной плотности и гранулометрического состава, используя методы сокращения проб.

Подготовленные пробы необходимо герметично упаковать для последующего использования.

6.Контрольные вопросы

1.В чем различие точечной пробы от общей пробы?

2.Учитывается ли однородность партии топлива при определении количества точечных проб?

23

3.В чем заключается основная задача при сокращении пробы?

4.В чем особенности обтора проб из штабеля?

5.Какие способы сокращения проб известны?

6. Какие факторы учитываются при определении массы лабораторной пробы?

ЛАБОРАТОРНАЯ РАБОТА №3

ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДРЕВЕСНЫХ ФОРМ ТОПЛИВА

1. Цель работы

Изучить основные технические характеристики древесных форм топлива, а также получить практические навыки для их определения.

2.Общие положения

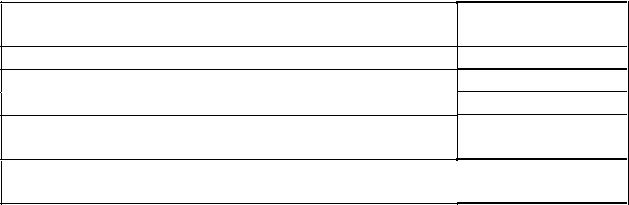

Таблица 5 - Перечень нормативных документов для определения технических характеристик топлива

Наименование параметра |

Нормативный до- |

|

кумент |

||

|

||

Происхождение и источник |

Пункт 6.1, таб- |

|

|

лица 1 |

|

Торговая форма |

Пункт 7.1, таб- |

|

|

лица 2 |

|

Общая влага (Wt) и |

ГОСТ Р 54186 |

|

аналитическая влага (Wa) |

ГОСТ Р 54192 |

|

|

ГОСТ Р 54211 |

|

Зольность (А) |

ГОСТ Р 54185 |

|

Выход летучих веществ |

ГОСТ Р 54184 |

|

Гранулометрический состав (Р) |

ГОСТ Р 54188 |

|

|

ГОСТ Р 54189 |

|

|

ГОСТ Р 54190 |

|

Содержание мелкой фракции (F) |

ГОСТ Р 54189 |

|

24 |

|

Наименование параметра

Насыпная плотность (BD)

Содержание углерода (С), водорода (Н) и азота (N)

Содержание серы (S) и хлора (Cl)

Содержание макроэлементов (Al, Si, K, Na, Ca, Mg, Fe,

P и Ti)

Содержание микроэлементов (As, Ba, Be, Cd, Co, Cr,

Си, Hg, Mo, Mn, Ni, Pb, Se, Те, V и Zn)

Нормативный документ

ГОСТ Р 54191 ГОСТ Р 54216 ГОСТ Р 54215 ГОСТ Р 54213

ГОСТ Р 54214

Примечание - Другие показатели, представляющие интерес, определяют по нормативным документам на методы их испытаний.

3.Содержание работы

3.1.Определение содержание общей влаги в разных видах биотоплива

3.2.Определение гранулометрического состава биотоплива

3.3.Определение насыпной плотности биотоплива.

3.4. Определение зольности твердого биотоплива.

3.5 Определение выхода летучих веществ.

4. Определение содержание общей влаги в разных видах биотоплива

Содержание влаги в древесном топливе сказывается на его свойствах: при увеличении ее содержания теплотворные способности биотоплива снижаются. Содержание влаги в древесном топливе различно, так в гранулированном топливе – 10…12%, в древесной щепе и опилках может сильно колебаться в зависимости от множества факторов, например, времени года, климатических условий, особенностей хранения и т.д., и варьиркет от 10 до 50% и более.

Метод определения содержания влаги в биотопливе прописан в

-ГОСТ Р 54186-2010 Биотопливо твердое. Определение содержания влаги высушиванием Часть1. Общая влага. Стандартный метод.

-ГОСТ Р 54192-2010 Биотопливо твердое. Определение содержания влаги высушиванием Часть2. Общая влага. Ускоренный метод.

25

- ГОСТ Р 54186-2010 Биотопливо твердое. Определение содержания влаги высушиванием Часть3. Влага аналитическая.

-ГОСТ Р 54187-2010 Биотопливо твердое. Отбор проб. Общие требования.

При выполнении лабораторной работы используются следующие термины и определения:

-общая влага Wt - общее содержание внешней влаги и влаги воздушносухого состояния топлива;

-влага внешняяWex - часть общей влаги топлива, которая удаляется при его высушивании до воздушно-сухого состояния;

-влага воздушно-скхого состояния топливаWh - часть общей влаги топлива, которая остается в нем после высушивания до воздушно-сухого состояния.

4.1 Оборудование и приборы

Совок, герметичный пакет, сушильный шкаф с терморегулятором, лабораторные весы с точностью до 0,1г, лоток для взвешивания пробы из термо- и коррозионно-стойкого материала или бюкс.

4.2Порядок выполнения работы

4.2.1Произвести заготовку лабораторной пробы: для этого совком насыпать исследуемое биотопливо в герметичный пакет, масса пробы должна быть не менее 300г., но желательно более 500г. Для образцов с номинальным верхгним размером свыше 100мм масса пробы должна быть 1-2кг.

4.2.2Взвешивают пустой чистый лоток или бюкс.

4.2.3На взвешенный пустой чистый лоток помещают образец из тары и распределяют ровным слоем примерно 1г топлива на 1 см2 площади поверхности лотка.

4.2.4Взвешивают лоток с образцом и помещают в сушильный шкаф, нагретый до 105±2 оС. Сушат лоток с образцом до постоянной массы. Постоянство массы означает, что изменения не превышают 0,2% общей потери массы придальнейшем нагревании в течении не менее 60 минут. Требуемое время

26

высушивания зависит от размера частиц образца, скорости обмена воздуха в сушильном шкафу, толщины слоя образца и т.д.

4.2.5Твердые биотоплива гигроскопичны, поэтому лоток с высушенным материалом должен быть взвешен в течении 10-15 с после удаления из шкафа, пока он еще горячий, для предотвращения адсорбции влаги. Для защиты весов от прямого контакта с горячей посудой используют теплоизоляционный материал на весах. Для предотвращения потери летучих веществ время сушки обычно не должно превышать 24часа.

4.2.6Массовую доля общей влаги расчитывают на рабочее состояние топливаWrt. % по формуле

Wrt.= 100,

Где m1 – масса пустого лотка,г;

m2 – масса лотка с образцом до высушивания,г;

m3 - масса лотка с образцом после высушивания,г;

m4 - масса влаги собранной с упаковки,г.

Результат вычисляют с точностью до 0,015 и округляют до 0,1%.

5 Определение гранулометрического состава биотоплива

Настоящая лабораторная работа выполняется на основании ГОСТ Р 54189-2010 Биотопливо твердое. Определение гранулометрического состава. Часть2. Метод с применением вибрационного сита с размером отверстий 3,15 мм и менее.

ГОСТ Р 54189-2010 Биотопливо твердое. Определение гранулометрического состава. Часть1. Метод ситового анализа на плоских ситах с размером отверстий 3,15 мм и более.

В данной лабораторной работе применяется термин-номинальный верхний размер- это размер ячейки сита, через которое проходит по крайней мере 95% массы материала.

27

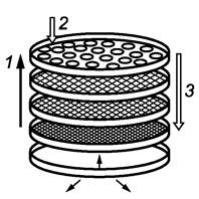

Сущность метода – метод основан на ручном или механическом просеивании материала через горизонтальные колеблющиеся сита и рассортировке его частиц по классам крупности в убывающей последовательности.

В зависимости от характеристики испытуемого материала выбираются сита с различными величинами ячеек (3,15; 16; 45; 63мм). Для материалов с номинальным предельным размером более 10 мм применяется набор сит с ячейками круглой или прямоугольной формы с минимальной эффективной площадью просеивания 1200см2 . Рама сита должна иметь высоту, позволяющую вместить образец и обеспечивающий свободное перемещение образца в процессе просеивания.

Если материал имеет номинальный предельный размер менее 10 мм, допускается применение сит с эффективной площадью менее1200см2. Метод основан на механическом рассеве материала. Для дальнейшей сортировки по размерам частиц фракции, прошедшей сито с размером ячейки 3,15мм рекомендуют сита с сетками размером:

-3,15мм – с круглыми отверстиями;

-2,5 мм – из проволочной сетки;

-2,0 мм – из проволочной сетки;

-1,4 мм – из проволочной сетки;

-1,0 мм – из проволочной сетки ;

-0,5 мм – из проволочной сетки

-0,25 мм – из проволочной сетки.

В данном случае используется набор сит круглой или прямоугольной формы с минамальной эффективной площадью просеивания 250 см2.

28

1 - направление увеличения диаметра отверстий; 2 - загрузка испытуемого материала;

3 - направление движения материала Рисунок 3 - Принцип операции просеивания

5.1 Оборудование и приборы

Набор сит с ячейками различных размеров; сборные лотки или поддоны для взвешивания материала каждого из класса крупности; плоская щетка для очистки ячеек; весы с точночтью взвешивания до 0,01г.

5.2Порядок выполнения работы

5.2.1Подготовка проб. Для биотоплива мелких классов, где 100% частиц проходят через сито с отверстиями диаметром 45 мм, объем выборки может быть менее 4 литров, для более крупных классов не менее 8 литров. При испытании топлива через сита с ячейками 3,14 мм и менее минимальная масса испытуемого образца должна составлять 50г. В зависимости от размера сит испытуемый образец может быть разделен на несколько частей, которые просеиваются последовательно одна за другой.

Размер образца должен быть таким, чтобы высота наполнения верхнего сита никогда не превышала 5 см.

5.2.2Содержание влаги в пробе для просеивания должно быть менее 20% в целях предотвращения слипания частиц или потери влаги в процессе просеивания. Массовая доля влаги определяется и фиксируется одновременно с проведением ситового анализа.

5.2.3Сито с наибольшим диаметром отверстий помещают на сборный лоток. Взвешивают испытуемый образец с точностью до 0,1г, для сит с отверстиями 3,15 мм и менее с точностью до 0,01г.. Распределяют образец или его часть ровным слоем на сите и начинают просеивание. Просеивать надо до тех пор пока наблюдается прохождение частиц через сито, затем процедуру прекращают.

При использовании сит меньшей площади для удобства можно просеивать на двух или больше ситах.

29

5.2.4Частицы, прошедшие через сито, собирают в сборный лоток. Распределяют содержимое сборного лотка ровным слоем по ситу с меньшим диаметром отверстий и повторяют операцию.

5.2.5После просеивания материала через сито с наименьшим диаметром отверстий взвешивают содержимое каждого из сит и сборного лотка с точностью до 0,1г и записивают полученные данные по схеме в таблицу. В случае, когда частица застревает в орверстии сита, ее следует извлечь и добавить к фракции, которая остается на этом сите (как если бы она на прошла в отверстие).

5.2.6Все частицы размером более 100мм (максимальный размер) должны быть вручную отсортированы в одну фракцию или более, независимо от того, с какогосита или сборного лотка они были собраны.

5.2.7При просеивании некоторые из тонких частиц, которые по длине превышают диаметр отверстия, проидут сито и смешаются с частицами меньшей по размеру фракции. Большинство этих частиц должны оставаться в этой фракции. Только частицы, длина которых превышает 100 мм, должны быть отсортированы вручную независимо от того, с какого из сборных лотков они были собраны.

5.2.8Для уменьшения прилипания частиц к бортам сита из-за статического электричества необходимо обрабатывать поверхность щеткой из медной проволоки.

5.2.9Результаты анализа заносят в таблицу

Таблица 6 – Результаты анализа гранулоиетрического состава

Тип сита |

|

Фракция |

Масса фракции |

Масса |

Масса |

Обшая масса |

Массовая |

доля |

|

|

|

|

в образце 1, г |

фракции в |

фракции в |

фракции |

в |

фракции,% (от |

|

|

|

|

|

образце 2, г |

образце 3, г |

графах1,2,3,г |

общей |

массы |

|

|

|

|

|

|

|

6 |

|

пробы в графе 6) |

|

1 |

|

2 |

3 |

4 |

5 |

|

7 |

|

|

Ручная |

сор- |

|

|

|

|

|

|

|

|

тировка |

|

|

|

|

|

|

|

|

|

1- сито ( ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2- сито ( ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3- сито ( ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сборный |

|

|

|

|

|

|

|

|

|

лоток |

|

|

|

|

|

|

|

|

|

Общая масса |

|

|

|

|

|

|

100% |

|

|

всех фрак- |

|

|

|

|

|

|

|

|

|

ций |

|

|

|

|

|

|

|

|

|

Прочие данные |

|

|

|

|

|

|

|||

30