2678

.pdf21

Существует два способа склеивания фанеры: холодный и горячий. Предпочтение отдается горячему способу, так как он более производительный.

Параметры режима склеивания фанеры:

-влажность шпона;

-давление при склеивании;

-температура плит пресса;

-продолжительность склеивания.

Параметры режима склеивания фанеры устанавливаются от целого ряда факторов: породы древесины, из которой получен лущеный шпон, применяемых клеев, толщины и слойности фанеры и т.д.

Порядок выполнения работы.

1.Ознакомиться с устройством лабораторного клеильного пресса и с правилами техники безопасности при работе на прессе.

2.Выбрать режимы склеивания фанеры в соответствии с заданной толщиной и слойностью фанеры, видом применяемого связующего.

3.Приготовить рабочий раствор клея.

4.Приготовить шпон для наружных и внутренних слоев, измерить толщину шпона.

5.Нанести рабочий раствор связующего на листы шпона при расходе клея 110 – 130 г/м2.

6.Сформировать пакеты фанеры.

7.Произвести склеивание фанеры в лабораторном прессе.

8.Визуально определить качество фанеры. Измерить ее толщину.

Контрольные вопросы:

1.Что такое фанера?

2.Способы производства фанеры.

3.Влажность шпона, порода древесины, толщина.

4.Клеи в производстве фанеры.

5.Параметры склеивания фанеры, от чего зависят?

22

6.Правила формирования пакета.

7.Диаграмма изменения давления при склеивании.

ЛАБОРАТОРНАЯ РАБОТА № 5

ПРЕССОВАНИЕ ДРЕВЕСНОСТОРУЖЕЧНЫХ ПЛИТ

Древесностружечные плиты получают путем прессования древесных частиц, смешанных со связующим.

Технологический процесс производства древесностружечных плит плоского прессования состоит из следующих основных операций: подготовка сырья, измельчение древесины, сушка и сортировка древесных частиц, приготовление связующего, смешивание древесных частиц со связующим, формирование стружечного пакета, подпрессовка стружечного пакета, прессование плит, обрезка, кондиционирование, шлифование древесностружечных плит.

Цель работы: Ознакомиться с технологией изготовления древесностружечных плит в лабораторных условиях и режимами горячего прессования.

Оборудование: Лабораторный гидравлический пресс для горячего прессования, лабораторный пресс для холодной подпрессовки, весы, рефрактометр, смеситель, формовочная рама, металлические поддоны, дистанционные планки, секундомер, вискозиметр ВЗ-4, стаканчики химические.

Материалы: древесная стружка, карбамидоформальдегидная смола, хлористый аммоний.

Вид и размеры древесных частиц зависят от конструкции плиты, способа ее производства, требуемого качества.

Чаще всего в качестве связующего применяется карбамидоформальдегидная смола, для древесностружечных плит повышенной прочности и водостойкости – фенолоформальдегидная смола. С целью обеспечения рабочей вязкости связующего сухой остаток смол доводят до 52 – 60% путем их разбавления водой. Отвердителем служит хлористый аммоний, количество которого по сухому веществу составляет 0,7 - 1% к массе смолы рабочей концентрации.

23

Сформированный стружечный пакет подвергается подпрессовке для повышения транспортной прочности и уменьшения толщины пакета.

Основные режимы прессования древесностружечного пакета:

-давление прессования;

-температура прессования;

-продолжительность прессования.

Порядок выполнения работы:

В работе предусматривается изготовление древесностружечной плиты размером 355х 385х16 мм, плотностью 650 – 700 кг/м3, из предварительно высушенной и отсортированной стружки.

1.Визуально оценить качество стружки.

2.Установить с помощью рефрактометра массовую долю сухого остатка

смолы.

3.Рассчитать количество древесных частиц, необходимое для изготовления одной плиты, требуемых размеров и плотности.

4.Рассчитать количество смолы исходной и рабочей концентрации, количество добавляемой воды и количество отвердителя.

5.Приготовить рабочий раствор связующего.

6.Отвесить необходимое количество древесной стружки для изготовления плиты.

7.Загрузить в смеситель древесную стружку, залить рабочий раствор связующего. Включить смеситель и перемешивать стружку со связующим в течение 4 минут.

8.Выгрузить осмоленную стружку из смесителя. Взвесить необходимое количество стружечно-клеевой смеси.

9.Произвести вручную формирование пакета на поддоне с помощью формовочной рамки, следя за равномерностью распределения стружки по поверхности поддона.

24

10.Подпрессовать стружечный ковер в холодном прессе.

11.Снять формовочную рамку с поддона, установить дистанционные планки и загрузить пакет в горячий пресс.

12.Спрессовать плиту по выбранному режиму. Произвести выдержку при свободном доступе атмосферного воздуха в течение суток.

13.Провести визуальную оценку качества плиты.

Контрольные вопросы:

1.Что такое древесностружечная плиты?

2.Основные операции технологического процесса производства древесностружечной плиты.

3.Характеристика изготавливаемой плиты.

4.Характеристика свойств связующего.

5.Расчет потребного количества древесных частиц и связующего на одну плиту.

6.Характеристика режима прессования.

7.Диаграмма изменения давления при прессовании.

8.Оценка качества плиты.

ЛАБОРАТОРНАЯ РАБОТА № 6

ОБЛИЦОВЫВАНИЕ ЩИТОВ Цель работы: Ознакомление с технологией облицовывания щитовых де-

талей.

Облицовывание заключается в оклеивании поверхностей заготовок тонкими листовыми материалами. При этом не только придается поверхностям желаемая фактура, но и в значительной мере улучшаются их свойства (формоустойчивость и прочность). При облицовывании используется три вида материалов: основа, клей и облицовочный слой.

25

Основа – малоценные породы древесины; столярные, древесностружечные, древесноволокнистые плиты; гнутоклееные заготовки; фанера клееная.

Облицовочный материал – шпон натуральный строганый, шпон синтетический на основе пропитанных смолами бумаг, полимерные пленки, декоративный бумажно-слоистый пластик.

Клеевые материалы – клеи на основе карбамидоформальдегидных смол, пленочные клеи.

Облицовывать можно горячим и холодным способами склеивания. Облицовывание может быть однослойным и двухслойным – с использо-

ванием подслоя. Для лицевого слоя используют материалы более эффективные

– декоративные и более тонкие.

Облицовывать щитовые заготовки можно с одной и двух сторон. При одностороннем облицовывании возникает неуравновешенность внутренних напряжений системы, что вызывает коробление заготовок. Чтобы не допустить коробления, необходимо использовать двухстороннее облицовывание.

При облицовывании щитовых заготовок мебели из древесностружечных плит шпоном строганным, подготовка щитов к облицовыванию производится по типовому технологическому процессу: сначала производится калибрование заготовок шлифовальными шкурками №80-50 и №25-16. Затем производят шпатлевание дефектных мест, выдерживают в течение 2-х часов и производят шлифование пластей шлифовальной шкуркой № 20-16.

Строганый шпон для облицовывания сортируют по породе, размерам, качеству, цветовому и текстурному рисунку древесины. Влажность шпона должна быть 8±0,5%. Шпон раскраивают на гильотинных ножницах и ребросклеивают с помощью клеевой нити или ленты.

Для облицовывания в горячем прессе используют карбамидоформальдегидную смолу КФ-Ж, в качестве отвердителя - хлористый аммоний.

Типовой рецепт клея (м. ч.): Карбамидоформальдегидная смола - 100,

|

26 |

|

Аммоний хлористый |

- |

1, |

Каолин (наполнитель) |

- |

5-10. |

Технологические режимы облицовывания строганым шпоном:

Вязкость по ВЗ-4 при температуре 20 оС |

200-250. |

Расход клея, г/м2 |

150. |

Температура склеивания, оС |

130-160. |

Продолжительность склеивания, мин |

3. |

Давление, МПа |

0,7-1,0. |

Оборудование и приборы: Лабораторный гидравлический пресс для горячего склеивания, весы аналитические, металлические поддоны, секундомер, стаканы химические.

Материалы: плита древесностружечная, шпон строганный, карбамидоформальдегидная смола, хлористый аммоний.

Порядок выполнения работы:

1.Ознакомиться с устройством лабораторного клеильного пресса, с правилами техники безопасности при работе на нем.

2.Приготовить требуемое количество рабочего раствора клея.

3.Приготовить рубашки из шпона строганного.

4.Отрегулировать температуру и давление на лабораторном прессе.

5.Нанести рабочий раствор связующего на листы шпона.

6.Сформировать пакет.

7.Произвести облицовывание в лабораторном прессе.

8.Визуально определить качество облицованной детали.

Контрольные вопросы:

1.Что такое облицовывание щитов?

2.Характеристика применяемых материалов.

3.Подготовка древесностружечной плиты к облицовыванию.

4.Подготовка облицовок из шпона строганного.

5.Рецепт клея.

27

6.Режимы облицовывания.

7.Дефекты облицовывания.

ЛАБОРАТОРНАЯ РАБОТА № 7

ИСПЫТАНИЯ ФАНЕРЫ И ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ Цель работы: Ознакомиться с методикой определения предела прочно-

сти при скалывании по клеевому слою для фанеры и предела прочности при изгибе и предела прочности при растяжении перпендикулярно пласти плиты для древесностружечных плит.

Испытания фанеры

Для всех клееных слоистых древесных материалов проводятся испытания на прочность склеивания. Прочность склеивания для фанеры характеризуется пределом прочности при скалывании по клеевому слою.

Испытания образцов в зависимости от вида применяемых клеев производятся при определенных температурно-влажностных условиях. Образцы фанеры, склеенной фенолоформальдегидными клеями, испытывают после кипячения в воде в течение 1 часа, склеенной карбамидоформальдегидными клеями – после вымачивания в воде при температуре 20 оС в течение 24 часов, склеенной альбуминоказеиновыми клеями – в сухом состоянии и после кипячения в воде в течение 1 часа.

Оборудование и приборы:

1. |

Испытательная машина с максимальным разрушающим усилием до |

|

5000 Н. |

2. |

Приспособление для закрепления образцов. |

3. |

Штангенциркуль. |

4. |

Химический стакан для замачивания и кипячения образцов. |

|

Порядок выполнения работы: |

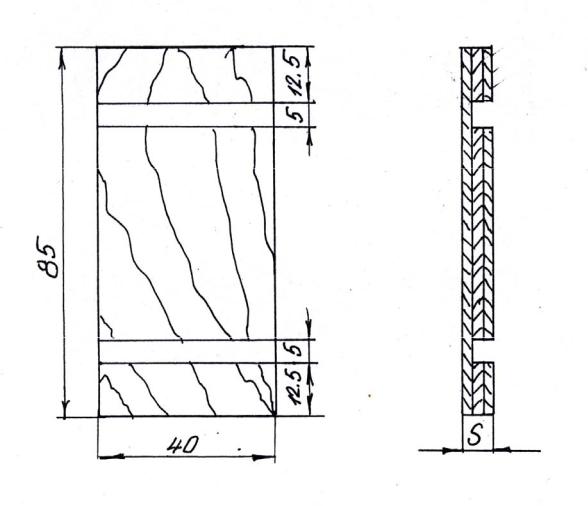

1.Подготовить 6 образцов для определения прочности при скалывании по клеевому слою (см. рис.3). Скалывание должно производиться по наибо-

28

2.В зависимости от вида клея образцы кипятить в течение 1 часа или вымочить в воде в течение суток.

3.Произвести испытание на испытательной машине.

Рис.3 Форма и размеры образца фанеры для испытания на скалывание по клеевому слою

Предел прочности при скалывании по клеевому слою вычисляется по формуле

29

τскл = Рblmax МПа (кгс/см2), где Рmax - максимальная нагрузка, Н (кгс),

b - ширина образца, м,

l- длина скалываемой поверхности, м (см).

5.Оценить соответствие испытанных образцов фанеры требованиям стандартов по пределу прочности при скалывании по клеевому слою.

Испытания предела прочности при изгибе и предела прочности при растяжении перпендикулярно пласти плиты производят в соответствии со стандар-

тами ГОСТ10633-86 – Гост 10636-86.

Образцы для испытаний отбирают из плиты следующим образом: на расстоянии 250 мм от поперечной кромки вырезают полосы шириной в зависимости от размеров образцов, из полос вырезают образцы. Для одного и того же испытания образцы вырезают из мест, расположенных на расстоянии не менее

150мм друг от друга.

Перед испытанием образцы должны выдерживаться при температуре 20±2 оС и относительной влажности воздуха 65±5 % до момента достижения постоянной массы (равновесной влажности). Если при двух очередных взвешиваниях, произведенных с 24-часовым промежутком, не обнаруживается отклонение массы, превышающее 0,1%, масса образца считается постоянной.

Испытания древесностружечных плит Определение предела прочности при изгибе

Оборудование: испытательная машина с погрешностью измерения нагрузки не более 1%; испытательное устройство, состоящее из двух параллельных цилиндрических опор, которые можно передвигать в горизонтальной плоскости; инструмент для измерения размеров образцов и расстояния между опорами; штангенциркуль с погрешностью измерения до 0,1х10-3м.

30

Проведение испытаний Образцы для проведения испытаний должны иметь следующие размеры:

ширина образца должна составлять 75 мм независимо от толщины плиты; длина образца должна быть равной 25-кратной номинальной толщине + 50 мм, но не менее 150 мм. Допускается использование образцов шириной 50 мм и длиной, равной 10-кратной толщине плиты + 50 мм, но не менее 250 мм.

Испытания проводят на двух группах образцов, вырезанных соответственно вдоль длины и ширины плиты. В пределах каждой группы одну половину испытывают, укладывая на опоры испытательного устройства образцы лицевой пластью вверх, а другую – лицевой пластью вниз.

Расстояние между опорами должно быть равно 25-кратной номинальной толщине плиты, но не менее 100 мм. Для образцов шириной 50 мм расстояние между опорами должно быть равно 10-кратной номинальной толщине плиты, но не менее 200 мм.

Для определения предела прочности при изгибе скорость нагружения должна быть такой, чтобы образец разрушился через 90±30с после начала нагружения (допускается нагружать образец со скоростью перемещения ножа 10 мм/мин.).

Предел прочности при изгибе вычисляют с погрешностью не более 0,5 МПа или 5 кгс по формуле

|

|

|

3Рl |

2 |

|

|

σи = |

|

МПа (кгс/см ), |

|

|

2bh |

||

где Р - |

нагрузка, действующая на образец в момент разрушения, Н (кгс), |

|||

l - расстояние между опорами испытательной машины, м (см), |

||||

b |

- ширина образца, м (см), |

|

||

h |

- |

толщина образца, м (см). |

|

|