2594

.pdf

заданным шагом. Для этого предлагается использовать известный способ |

||||||||||

двухмерной табличной линейной интерполяции. |

|

|

|

|

||||||

Выполнение п. 2 алгоритма происходит в следующем порядке. |

||||||||||

Рабочая область с препятствиями задана в виде двухмерного массива чисел |

||||||||||

– высот точек поверхности z'ij. При помощи циклов, меняющих i и j в |

||||||||||

последовательности [i, затем j], осуществим перебор каждой точки сетки с |

||||||||||

высотой |

z'ij |

и проверим выполнение условия z'ij>min(z1, zn). При |

||||||||

выполнении данного условия точка заносится в список узлов графа. |

||||||||||

Первой в списке предварительно ставится начальная точка (№ 1 на рис. 2), |

||||||||||

последней – конечная (№ 74 на рис. 2). |

|

|

|

|

|

|||||

|

xn |

|

|

Выполнение п. 3 алгоритма предлагается |

||||||

Z' x1 |

|

X |

осуществлять |

следующим |

способом. |

|||||

|

Выполняется последовательный перебор всех |

|||||||||

y1 |

|

α |

|

|||||||

[x1 z1 |

|

вершин |

графа |

из |

списка, |

и |

для |

каждой |

||

yn |

y1] |

X' |

текущей вершины m=2, 3,…,n осуществляется |

|||||||

|

|

|||||||||

|

[xn zn yn] |

|

построение прямой в пространстве между |

|||||||

Y' |

|

данной вершиной и всеми вершинами с |

||||||||

Y |

|

|

большими номерами (m+1, m+2, …, n). Прямая |

|||||||

Рис. 4. Преобразование систем |

разбивается на p отрезков в соответствии с |

|||||||||

координат (вид сверху, |

|

шагом |

дискретности, и на |

данной |

прямой |

|||||

навстречу оси Z) |

|

рассматриваются p промежуточных точек. Для |

||||||||

|

|

|

|

|||||||

каждой из промежуточных точек проверяется условие превышения ее |

||||||||||

вертикальной координаты над поверхностью. Если для всех p точек |

||||||||||

прямой, соединяющей узел m с узлом (m+q), q=1,…,(n–m), данное условие |

||||||||||

выполняется, делается вывод о том, что узлы m и (m+q) «видимы» между |

||||||||||

собой, и информация об этом заносится в матрицу смежности графа. |

||||||||||

Затраты вычислительного времени предлагаемого алгоритма создания |

||||||||||

матрицы смежности графа на порядок меньше, чем для универсального |

||||||||||

алгоритма создания матрицы смежности. Вычислительные затраты на |

||||||||||

собственно поиск пути на графе также снижаются на порядок или на два |

||||||||||

порядка. |

|

|

|

|

|

|

|

|

|

|

Поиск пути на графе, сформированном подобным образом по «точкам |

||||||||||

видимости», показал лучшие результаты, чем при универсальном способе |

||||||||||

задания значений матрицы смежности по всем точкам пространства, при |

||||||||||

одновременном снижении времени вычислений. Вычислительные |

||||||||||

эксперименты на различных поверхностях показали, что траектория в |

||||||||||

пределах погрешности, создаваемой шагом дискретности сетки, |

||||||||||

приближалась к кратчайшей при любой форме поверхности препятствий. |

||||||||||

Использование предложенного алгоритма построения матрицы смежности |

||||||||||

графа поверхности с препятствиями произвольной формы является более |

||||||||||

эффективным, чем применение универсального алгоритма рассмотрения |

||||||||||

всех узлов пространственной решетки. |

|

|

|

|

|

|||||

170

Библиографический список

1.Правила устройства и безопасной эксплуатации грузоподъемных кранов и кранов- манипуляторов:ПБ10-382-00и ПБ10-257-98.–Новосибирск: Сиб. унив.изд-во,2007.–335с.

2.Правила техники безопасности при эксплуатации стреловых самоходных кранов:

ВСН 274-88. – М.: СтройИнфо, 2007. – 22 с.

3.Dijkstra, E.W. A note on two problems in connexion with graphs / Numerische Mathematik 1, 1959. – pp. 269-271.

4.Siek, J.G., Lee, L-Q, and Lumsdaine, A. (2002). The Boost Graph Library User Guide and Reference Manual, (Upper Saddle River, NJ:Pearson Education).

УДК 621.891:678.7

НОВЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ УПЛОТНЕНИЙ АВТОМОБИЛЕЙ ДЛЯ СИБИРИ И КРАЙНЕГО СЕВЕРА

Ю.К. Машков, д-р. техн. наук, проф.; В.В. Сыркин, д-р. техн. наук, доц.; М.Ю.Байбарацкая*, канд. техн. наук, проф.;О.А. Мамаев*, канд. техн. наук, доц. Сибирская государственная автомобильно-дорожная академия

*Омский танковый инженерный институт

Впроцессе эксплуатации автомобилей происходит неизбежное старение материала резиновых уплотнительных элементов (манжет) герметизирующих устройств (ГУ), которые при этом должны сохранять удовлетворительные триботехнические свойства: высокую износостойкостью и низкий коэффициент трения.

Важным требованием, предъявляемым к уплотнительным резинам, также является теплостойкость, которая зависит от полимерной основы резины. Резины на основе нитрильных и акрилатных каучуков работоспособны до температуры 130-150 °С, на основе фтора и фторсиликоновая резина – до 200-230 °С [1, 2]. При низких температурах порядка -40°С – -70 °С большинство каучуков теряют эластичность и становятся твердыми.

Известно, что температурный режим работы уплотнений ГУ определяется температурой уплотняемой среды и количеством теплоты, генерируемой трением. Температура в зоне трения при тяжелых режимах работы ГУ может превышать температуру среды на 80-100 °С. При трении без смазки наибольшее значение коэффициента трения резины наблюдается в области температур 80-120 °С и достигает значения 1,5. Высокое значение коэффициента трения способствует дальнейшему повышению температуры и интенсивности изнашивания. В области температур 180-250 °С износ уплотнений приобретает катастрофический характер, то есть температура является определяющим фактором износа.

171

Повышение работоспособности и долговечности уплотнительных элементов ГУ, особенно в жестких условиях эксплуатации Сибири и Крайнего Севера, возможно за счет применения антифрикционных полимерных композиционных материалов (ПКМ) на основе политетрафторэтилена (ПТФЭ). Эти материалы не имеют указанных выше недостатков резины, а также отличаются высокой химической стойкостью, морозо- и теплостойкостью и имеют низкий (среди известных полимеров) коэффициент трения с металлами без смазки. Работоспособность композитов сохраняется в интервале температур -200°С - +200°С. Замечательным свойством ПКМ на основе ПТФЭ является то, что они при понижении температуры практически не затвердевают. Так у материала Криолон-5 при снижении температуры от 0 °С до минус 100 °С модуль Юнга увеличивается всего на 20%, а предел прочности – на 38%. При этом износостойкость повышается на 25-30 %, а коэффициент трения – на 8-10 %, достигая значения 0,13-0,14 [3], то есть в 10 раз меньше, чем коэффициент трения резины в аналогичных условиях. Химическое строение макромолекул и надмолекулярная структура ПТФЭ обеспечивают высокую химическую стойкость полимера.

С целью изучения влияния внешнего энергетического воздействия на структуру и свойства нового ПКМ на основе ПТФЭ проведено исследование его сохраняемости ускоренным старением при высоком давлении всестороннего сжатия и повышенной температуре.

Объектами исследования служили новый композиционный материал с дисперсным и волокнистым углеродными наполнителями [4] и герметизирующее устройство пневмогидроцилиндра [6]. Образцы в виде колец прямоугольного сечения 10х10 мм наружным диаметром 70 мм изготавливали по технологии холодного прессования и свободного спекания.

Для изучения совместного влияния всестороннего сжатия при давлении 4 и 16 МПа, температуры (20 и 100°С), газовой (воздух) и жидкой (масло) сред был разработан план факторного эксперимента типа 23. Восемь комплектов образцов выдерживали в заданных согласно плану условиях в печи, предварительно поместив их в специально изготовленные универсальные приспособления – герметичные контейнеры.

В первой серии экспериментов образцы выдерживали в печи в течение 2200 ч, во второй серии – в течение 4400 ч. После этого из колец изготавливали образцы для испытаний на растяжение и трение и определяли предел прочности при растяжении σр, модуль упругости Ер и относительное удлинение при разрыве р, а также момент трения и скорость изнашивания. Испытания на растяжение проводили на разрывной машине Р-05 по стандартной методике. Влияние длительного нагружения на структуру изучали методом рентгеноструктурного анализа по методике

172

исследования полимерных материалов, описанной в [3]. Испытания на трение и износ проводили на машине трения СМТ-1 по схеме «вал – частичный вкладыш» при контактном давлении 0,5 МПа и скорости скольжения 0,5 м/с. Контртело было изготовлено из сталей 45 и 45ХНМ с твердостью 45…50 HRC. Продолжительность испытания каждого образца составляла 6 ч. В процессе испытания измеряли момент трения и температуру образца на расстоянии 1 мм от поверхности трения.

На втором этапе исследования проводили испытания уплотнительных элементов, изготовленных из ПКМ, в составе герметизирующего устройства плавающего поршня пневмогидроцилиндра.

В табл. 1 приведены условия нагружения образцов при ускоренном старении и результаты исследования механических свойств ПКМ.

Таблица 1

Условия нагружения образцов ПКМ в контейнере и результаты механических испытаний

Условия нагружения в |

Продолжительность нагружения |

Продолжительность |

||||||||||||

контейнере |

|

|

2200 ч |

|

|

нагружения 4400 ч |

|

|||||||

Х1 |

Х2 |

|

|

Х3 |

№ |

σр, |

Ер, |

|

№ |

|

σр, |

Ер, |

|

|

Т, |

|

|

Р, |

образц |

δр, % |

образ |

|

|

δр, % |

|||||

среда |

|

|

МПа |

МПа |

|

МПа |

МПа |

|

||||||

|

°С |

|

|

МПа |

а |

|

|

|

ца |

|

|

|

|

|

Исходное состояние |

0 |

23,5 |

245,6 |

64,0 |

9 |

|

26,8 |

300,9 |

|

87,5 |

||||

Масло |

20 |

|

|

4,0 |

1 |

25,2 |

247,8 |

91,1 |

10 |

|

24,2 |

254,0 |

|

108,3 |

Воздух |

20 |

|

|

4,0 |

2 |

25,2 |

256,1 |

112,5 |

11 |

|

24,2 |

253,2 |

|

111,0 |

Масло |

20 |

|

|

16,0 |

3 |

25,9 |

254,2 |

78,3 |

12 |

|

24,3 |

320,5 |

|

95,5 |

Воздух |

20 |

|

|

16,0 |

4 |

25,5 |

321,8 |

85,8 |

13 |

|

23,6 |

322,9 |

|

113,3 |

Масло |

100 |

|

|

4,0 |

5 |

23,44 |

334,9 |

105,8 |

14 |

|

23,9 |

310,9 |

|

102,5 |

Воздух |

100 |

|

|

4,0 |

6 |

23,9 |

283,6 |

115,8 |

15 |

|

24,3 |

269,9 |

|

132,2 |

Масло |

100 |

|

|

16,0 |

7 |

23,2 |

280,6 |

102,5 |

16 |

|

24,0 |

290,0 |

|

122,5 |

Воздух |

100 |

|

|

16,0 |

8 |

22,4 |

246,7 |

108,3 |

17 |

|

23,8 |

240,7 |

|

120,5 |

Анализ результатов исследований свидетельствует о том, что в процессе длительной выдержки образцов в условиях всестороннего сжатия механические характеристики ПКМ изменяются незначительно.

При продолжительности выдержки 2200 ч, которая соответствует трем календарным месяцам, прочность и жесткость ПКМ незначительно повышаются (на 8,5-13,0%). При увеличении продолжительности выдержки в два раза эти характеристики незначительно снижаются (на 6,0- 10,0%). Для образцов, выдержанных в течение 2200 ч и 4400 ч, уравнения регрессии для предела прочности σр имеют вид:

σр = 24,4 – 1,1Х2 – 0,175Х3 – 0,2Х1Х2 – 2Х1Х3 – 2,4Х2Х3 – 0,2Х1Х2Х3. σр = 24,1 + 0,7Х1Х2 – 1,1Х1Х3 + 0,3Х2Х3.

173

Видно, что при нагружении ПКМ в течение 2200 ч его предел прочности зависит главным образом от уровня температурного воздействия (Х2), сжимающего давления (Х3) и от взаимодействия всех внешних факторов. При увеличении продолжительности нагружения влияние отдельных факторов нивелируется, т.к. коэффициенты уравнения регрессии при Х1, Х2, Х3 оказались незначительными.

Исследовали также триботехнические свойства ПКМ в исходном состоянии и после длительной выдержки под давлением. В табл. 2 приведены результаты испытаний образцов, выдержанных в течение 2200 ч и 4400 ч, а также образцов в исходном состоянии. Средние значения момента трения, характеризующие антифрикционные свойства металлополимерной пары трения, изменяются от 5 до 15 % при различных условиях выдержки. Средние значения скорости изнашивания изменились: при выдержке образцов в течение 2200 ч – на 4,4 % в сторону уменьшения, а в течение 4400 ч – на 8,8 % в сторону увеличения. Такие изменения находятся в пределах ошибки эксперимента и это позволяет сделать вывод о том, что износостойкость образцов ПКМ при выдержке в заданном напряженно-деформированном состоянии в течение шести месяцев изменяется незначительно.

|

|

|

|

|

Таблица 2 |

|

|

Результаты триботехнических испытаний образцов ПКМ |

|||||

|

|

|

|

|

|

|

|

Продолжительность выдержки |

|

Продолжительность выдержки |

|||

№ |

|

2200 ч |

№ |

|

4400 ч |

|

Момент |

Скорость |

образца |

Момент |

Скорость |

||

образца |

||||||

трения, |

изнашивания, |

|

трения, |

изнашивания, |

||

|

|

|||||

|

Н·м |

г/ч·10-2 |

|

Н·м |

г/ч·10-2 |

|

0 |

3,42 |

0,270 |

9 |

3,07 |

0,147 |

|

1 |

4,18 |

0,283 |

10 |

4,22 |

0,190 |

|

2 |

3,84 |

0,350 |

11 |

3,54 |

0,159 |

|

3 |

3,31 |

0,238 |

12 |

3,25 |

0,136 |

|

4 |

3,84 |

0,266 |

13 |

3,52 |

0,132 |

|

5 |

3,27 |

0,210 |

14 |

4,16 |

0,178 |

|

6 |

3,26 |

0,246 |

15 |

3,07 |

0,152 |

|

7 |

3,36 |

0,221 |

16 |

3,70 |

0,168 |

|

8 |

3,63 |

0,255 |

17 |

3,30 |

0,165 |

|

Примечание – Условия нагружения образцов см. табл. 1.

Исследование надмолекулярной структуры образцов методом рентгеноструктурного анализа показало, что после длительного нагружения всесторонним сжатием наибольшие изменения характеристик надмолекулярной структуры, по сравнению с исходным ПКМ, наблюдаются в аморфной фазе матрицы: межслоевое расстояние в ней увеличилось на

174

5,5…8,3 %, а степень кристалличности уменьшилась на 8…12 %. Параметры кристаллической ячейки, а также ширина кристаллического рефлекса практически не изменились после испытаний. Следовательно, в кристаллической решетке отсутствуют микронапряжения.

Таким образом, выдержка образцов ПКМ в условиях всестороннего сжатия при давлении до 16 МПа и температуре до 100°С в воздушной и жидкой средах приводит к незначительному повышению характеристик механических свойств при длительности выдержки 2200 ч, а увеличение длительности выдержки до 4400 ч вызывает развитие процессов релаксации и снижение характеристик на 6-10% по сравнению с исходными. Также незначительно изменяются триботехнические свойства ПКМ – в пределах 4-8 %. Все это объясняется малыми изменениями основных характеристик надмолекулярной структуры полимерной матрицы и отсутствием в ней микронапряжений, что позволяет прогнозировать длительную работоспособность изделий из ПКМ в аналогичных условиях эксплуатации и хранения.

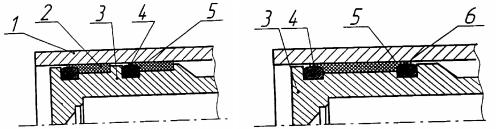

С целью проверки работоспособности ПКМ, созданного авторами [5], в реальных условиях были разработаны герметизирующие устройства с уплотнительными элементами (манжетами, уплотняющими втулками). При разработке конструкций ГУ была обеспечена их взаимозаменяемость с серийными резиновыми уплотнительными элементами (манжетами, кольцами) и поршневыми кольцами транспортных и других машин. На рис. 1 показаны ГУ двух типов: для уплотнения осей, валов, а на рис. 2 – для уплотнения штоков и поршней [5, 6].

а) |

б) |

Рис. 1 Герметизирующее устройство для уплотнения валов: а) для вращающихся поверхностей, б) для поверхностей возвратно-поступательного движения.

1 – корпус, 2 – уплотнительное кольцо, 3 – вал, 4 – уплотняющая губка, 5 – эспандер

175

Герметизирующие устройства для уплотнения вращающихся поверхностей (рис. 1а) прошли длительные стендовые испытания и ходовые испытания на военных транспортных машинах, показали высокую надежность и обеспечили более высокую герметичность при наработке более заданного ресурса до капитального ремонта. По окончании испытаний уплотнительные элементы находились в хорошем состоянии и пригодны к дальнейшей эксплуатации.

Рис. 2. Герметизирующие устройства для уплотнения поршней и штоков: 1 – корпус, 2 – уплотнительное кольцо (манжета), 3 – поршень, 4 – уплотняющая губка, 5 – эспандер.

Герметизирующие устройства для уплотнения поверхностей возвратно-поступательного движения (рис. 2) дважды прошли длительные стендовые испытания в качестве уплотнений гидро-пневмоцилиндров военной техники. При первом испытании уплотнительные элементы были изготовлены из заготовок нового ПКМ в исходном состоянии. Во втором испытании уплотнительные элементы изготавливали из заготовок ПКМ, подвергнутых испытанию по программе ускоренного старения.

Результаты испытаний показали высокую надежность новой конструкции ГУ и возможность увеличения ресурса в 3 раза по сравнению с серийным уплотнением поршня резиновыми кольцами.

Библиографический список

1.Трение, изнашивание и смазка. Справочник. В 2-х кн. Под ред. И.В. Крагельского и В.В. Алисина. – М.: Машиностроение. 1979. Кн.2 – 338 с.

2.Кондаков Л.А., Голубев А.И., Гордеев В.В. и др. Уплотнения и уплотнительная техника. Справочник. – М.: Машиностроение, 1994. – 382 с.

3.Машков Ю.К. Трибофизика и свойства наполненного фторопласта: науч. издание. – Омск: Изд-во ОмГТУ, 1997. – 192 с.

4.Полимерный антифрикционный композиционный материал: патент РФ № 2307130/

Ю.К. Машков, О.А. Мамаев, З.Н. Овчар, В.С. Зябликов

5.Герметизирующее устройство: патент РФ № 2269046/Ю.К. Машков, О.А. Мамаев,

М.Ю. Байбарацкая, В.С. Зябликов.

6.Герметизирующее устройство: патент РФ № 2265767/ Ю.К. Машков, О.А. Мамаев,

В.Р. Эдигаров.

176

УДК 620.178.3:620.194.8

МЕХАНИЧЕСКИЕ СВОЙСТВА ЛИСТОВЫХ АВТОМОБИЛЬНЫХ СТАЛЕЙ

Г.В. Пачурин, д-р. техн. наук, проф.; В.А. Власов, канд. техн. наук, доц., Нижегородский государственный технический университет им. Р.Е. Алексеева

Надежность элементов металлоконструкций автомобилей наряду с конструктивными факторами в значительной мере определяется структурой и свойствами используемых материалов, а так же температурными условиями эксплуатации.

В автомобильной промышленности широко используются листовые конструкционные малоуглеродистые стали. Однако сведения по влиянию видов и режимов их технологической обработки на механические свойства при различных температурах ограничены и разрозненны [1].

Поэтому исследование влияния пластического деформирования на изменение механических характеристик листовых сталей при статическом и циклическом нагружении в области различных эксплуатационных температур является весьма актуальным.

Исследовались технологически обработанные (предварительно деформированные при комнатной температуре) стали 08Ю, 08кп, 08пс, 08ГСЮТ, 07ГСЮФТ и сварные соединения из сталей 08пс, 08кп, 20кп, 07ГСЮФ, 08ГCЮФ. Определялись прочностные (σв, σ0,2) и пластические (δ, ψ) характеристики материалов при температурах -50, +20 и +70 °С в состоянии поставки и после технологической обработки.

По результатам статических испытаний так же строились кривые упрочнения в координатах lgσϊ (σϊ - истинное напряжение) - lgεϊ , (εϊ - истинная деформация), которые позволяют определить показатель степени А в уравнении кривой деформационного упрочнения (σо . εА; где εϊ = lg(1+δϊ)) исследованных материалов в состоянии поставки и после технологической обработки.

Результаты испытания материалов на статическое растяжение при разных температурах предварительно деформированных цельных и сварных образцов представлены в табл. 1-3.

Из их анализа следует, что при температурах испытания -50, 20, и 70°С у предварительно растянутых образцов из стали 20кп пределы текучести σ0,2 и σт и прочности σв выше, а относительные удлинение δк (до разрушения) и δр (равномерное) ниже, чем у образцов в исходном состоянии, хотя относительное сужение ψк и предел прочности до разрушения σк практически остаются постоянными.

177

Охлаждение до температуры -50°С увеличивает прочностные характеристики при сохранении пластичности стали 20кп (на уровне комнатной температуры), что свидетельствует об отсутствии ее охрупчивания при этих температурах.

Таблица 1

Механические свойства листовых материалов для различных режимов технологической обработки

Марка стали |

Режим обработки |

σв , |

σ0,2, |

ψ / δ, % |

А |

|

|

МПа |

МПа |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

08кп |

Холоднокатаная |

390 |

256 |

84/41 |

0,16 |

|

Растяжение 2,5% |

375 |

190 |

83/40,7 |

0,20 |

|

Растяжение 11% |

377 |

174 |

81/40,6 |

0,22 |

|

Растяжение 15% |

394 |

192 |

78/29 |

0,24 |

|

Растяжение 17% |

400 |

182 |

79/21 |

0,22 |

|

Растяжение 21% |

407 |

190 |

77/10 |

0,20 |

07ГСЮФТ |

Горячекатаная |

440 |

306 |

48/18 |

0,16 |

|

Растяжение 5% |

471 |

433 |

44/14 |

0,12 |

|

Растяжение 17% |

545 |

532 |

33/3 |

0,11 |

|

Растяжение 29% |

547 |

532 |

30/1,6 |

0,02 |

08ГСЮТ |

Горячекатаная |

461 |

250 |

48/26 |

0,21 |

|

Растяжение 5% |

457 |

398 |

46/15 |

0,16 |

|

Растяжение 17% |

499 |

466 |

41/9 |

0,07 |

|

Растяжение 29% |

551 |

537 |

33/1 |

0,02 |

08Ю |

Холоднокатаная |

294 |

163 |

50/30 |

0,25 |

|

Растяжение 3% |

313 |

230 |

49/26 |

0,16 |

|

Растяжение 10% |

315 |

271 |

48/17 |

0,10 |

|

Растяжение 20% |

345 |

286 |

35/7 |

0,07 |

|

Растяжение 30% |

397 |

343 |

29/3 |

0,09 |

08пс |

Холоднокатаная |

370 |

285 |

70/20 |

0,18 |

|

Растяжение 4% |

390 |

340 |

69/14 |

0,06 |

|

Растяжение 8% |

415 |

400 |

63/4 |

0,02 |

|

Растяжение 17% |

455 |

445 |

63/4 |

0,02 |

20кп |

Горячекатаная |

437 |

319 |

48/23 |

0,03/0,18 |

|

Растяжение 9% |

534 |

530 |

49/5 |

0,02 |

|

Растяжение 22% |

602 |

599 |

48/4 |

0,02 |

Анализ кривых деформационного упрочнения стали 20кп и ее сварных соединений при вышеуказанных температурах показал, что при растяжении цельных и сварных образцов, предварительно деформированных до одной и той же степени (17…18%), относительное удлинение (равномерное δр и общее δк) при температуре -50°С значительно выше, чем при температуре +70°С.

178

Это может быть обусловлено различием атомных механизмов, контролирующих пластическую деформацию. Так при температуре - 50°C усиливается влияние поперечного скольжения винтовых дислокаций по сравнению с движением краевых дислокаций, что обеспечивает некоторое повышение пластичности стали 20кп.

Таблица 2

Механические свойства листовой стали 08пс при разных температурах для различных режимов технологической обработки

Темп. |

Степ. предв. |

σт , |

σ0,2, |

σв , |

δ, |

ψ, |

δр, |

A1/A2 |

испыт., °С |

деф., % |

МПа |

MПа |

MПа |

% |

% |

% |

|

|

|

|

|

|

|

|

|

|

20 |

0 |

265 |

285 |

370 |

29 |

70 |

20 |

0,02/0,18 |

|

|

|

|

|

|

|

|

|

|

4 |

320 |

340 |

390 |

19 |

69 |

14 |

0,06 |

|

|

|

|

|

|

|

|

|

|

8 |

385 |

400 |

415 |

11 |

63 |

4 |

0,02 |

|

|

|

|

|

|

|

|

|

|

17 |

405 |

445 |

455 |

6 |

61 |

0,7 |

0,02 |

|

|

|

|

|

|

|

|

|

70 |

0 |

240 |

260 |

345 |

27 |

71 |

17 |

0,03/0,17 |

|

|

|

|

|

|

|

|

|

|

4 |

300 |

320 |

355 |

18 |

70 |

14 |

0,05 |

|

|

|

|

|

|

|

|

|

|

8 |

375 |

400 |

410 |

7 |

59 |

1,5 |

0,02 |

|

|

|

|

|

|

|

|

|

|

17 |

405 |

450 |

460 |

6 |

58 |

0,8 |

0,02 |

|

|

|

|

|

|

|

|

|

-50 |

0 |

345 |

400 |

470 |

25 |

65 |

20 |

0,01/0,17 |

|

|

|

|

|

|

|

|

|

|

4 |

330 |

395 |

475 |

22 |

58 |

15 |

0,05 |

|

|

|

|

|

|

|

|

|

|

9 |

480 |

505 |

520 |

9 |

52 |

3 |

0,01 |

|

|

|

|

|

|

|

|

|

|

18 |

500 |

565 |

579 |

9 |

50 |

0,3 |

0,01 |

|

|

|

|

|

|

|

|

|

При растяжении исходных (предварительно не деформированных) образцов (εпр.д.=0%) вначале наблюдается стадия инкубационного деформирования (ε 1…2%) с низким значением показателя А1, а затем начинается интенсивное упрочнение с высоким значением А2. С понижением температуры испытания продолжительность стадии инкубационного упрочнения увеличивается, что отражается на величине общего и равномерного удлинения.

Величина показателя упрочнения А наклепанных образцов из стали 20кп при всех исследованных температурах практически одинакова А=0,02, в то время как при растяжении исходных цельных и сварных образцов для температур 70 и -50°С показатель А несколько ниже, чем при 20°С.

Микроструктура стали 20кп, деформированной при 20, 70 и -50°С, практически не изменяется.

179