2514

.pdfОбычно dmax = 0,02…0,05 мм – эта деформация не должна превышать половины диаметрального зазора между пальцем и бобышками или отверстием шатунной головки шатуна.

Напряжения, которые возникают при овализации (см. рис. 7.1) в точках 1 и 3 внешнего и 2 и 4 внутреннего волокон, можно определить по формулам:

Для наружной поверхности пальца

|

|

P r |

|

6r h |

|

|

|

f |

|

|

|

|

|

|

|

2 |

|

f |

|

|

1 |

K . |

(7.5) |

|

h 2r h |

|

r |

||||||||

|

нн |

hlп |

|

|

2 |

|

|

|

|||

Для внутренней поверхности пальца

|

|

P r |

|

6r h |

|

|

|

f |

|

|

|

|

|

|

|

2 |

|

f |

|

|

1 |

K , |

(7.6) |

|

h 2r h |

|

|

||||||||

|

нв |

hlп |

|

|

2 |

|

r |

|

|

||

где h – толщина стенки пальца, r = (dн+dв)/4; f1 и f2 – безразмерные функции, зависящие от углового положения расчетного сечения , рад.

f1=0,5cos +0,3185sin -0,3185 cos ; f2=f1-0,406.

Наиболее нагружена точка 4. Допустимые значениясв= 110...140 МПа. Обычно монтажные зазоры между плавающим пальцем и втулкой шатуна 0,01...0,03 мм, а в бобышках чугунного поршня 0,02...0,04 мм. При плавающем пальце зазор между пальцем и бобышкой для прогретого двигателя должен быть не более

= +( пп tпп - б tб)dпн, |

(7.7) |

где пп и б – коэффициенты линейного расширения материала пальца и бобышки, 1/К;

tпп и tб – повышение температуры пальца и бобышки.

Поршневые кольца

Компрессионные кольца (рис. 7.2) являются основным элементом уплотнения внутрицилиндрового пространства. Устанавливаются с достаточно большим радиальным и осевым зазором. Хорошо уплотняя надпоршневое газовое пространство, они, обладая насосным эффектом, не ограничивают поступление масла в цилиндр. Для этого служат маслосъемные кольца (рис. 7.3).

В основном применяют:

1. Кольца с прямоугольным сечением. Просты в изготовлении, имеют большую площадь контакта со стенкой цилиндра, что обеспе-

50

чивает хороший теплоотвод от головки поршня, но они плохо прирабатываются к зеркалу цилиндра.

2. Кольца с конической рабочей поверхностью хорошо прирабатываются, после чего приобретают качества колец с прямоугольным сечением. Однако производство таких колец сложно.

Рис. 7.2. Конструкция компрессионных колец:

а – прямоугольного профиля; б – с конической рабочей поверхностью; в – с бочкообразной рабочей поверхностью; г, д – прямоугольного профиля с прямоугольной или скошенной внутренней выточкой; е, ж – с поперечным сечением в виде симметричной и несимметричной трапеции; з – скребковые; и – витые стальные; к – с обратным торсионом

Рис. 7.3. Конструкции маслосъемных колец:

а – коробчатого типа без расширителя; б – коробчатого типа с витым пружинным расширителем; в – два скребковых кольца; г – коробчатого типа с радиальным расширителем; д – с радиальным и осевым расширителем; е – с тангенциальным расширителем

51

3.Скручивающиеся кольца (торсионные). В рабочем положении такое кольцо скручивается и его рабочая поверхность контактирует с зеркалом узкой кромкой, как у конических, что обеспечивает приработку.

4.Маслосъемные кольца обеспечивают на всех режимах сохранение масляной пленки между кольцом и цилиндром толщиной 0,008...0,012 мм. Для предохранения от всплытия на масляной пленке оно должно обеспечивать большое радиальное давление (рис. 7.3).

Различают:

а) Чугунные кольца с витым пружинным расширителем. Для повышения долговечности рабочие пояски колец покрывают слоем пористого хрома.

б) Стальные и сборные хромированные маслосъемные кольца. При эксплуатации кольцо теряет свою упругость неравномерно по периметру, особенно в стыке замка при нагреве. Вследствие этого кольца при изготовлении заневоливают, что обеспечивает неравномерную эпюру давления. Большие давления получают в зоне замка в виде грушевидной эпюры 1 и каплевидной 2 (рис. 7.4, а).

Величина зазора в замке 0,05...0,1 мм. Наиболее современные конструкции колец имеют молибденовое покрытие рабочей поверхности, наносимое напылением или наплавкой.

а |

б |

Рис. 7.4. Маслосъемные кольца:

а) эпюры давления кольца: 1 – грушевидной формы; 2 – каплевидной формы; б) обозначение геометрических пара-

метров кольца

52

|

Давление кольца Рд на зеркало цилиндра по ГОСТ |

|

Таблица 7.1 |

||||||

|

621-86 |

||||||||

|

|

|

|

|

|

|

|

|

|

0 |

1,05 |

60° |

1,14 |

120° |

0,45 |

180° |

|

2,86 |

|

30° |

1,05 |

90° |

0,9 |

150° |

0,68 |

|

|

|

|

где =Рд/Рср, т.е. Рд = Рср. , Рср= 0,25 МПа среднее давление.

Расчет поршневого компрессионного кольца

Высота кольца b = 1...1,75 мм для ДиИЗ; 1,75...3 мм для дизе-

лей (рис. 7.4, б).

Радиальная толщина t = (0,04…0,045)D см.

Кольца с большим значением t оказывают большее давление на стенку цилиндра и большее время сохраняют работоспособность.

Величина пружинения кольца S0/t = 3…4, где S0=S- ;

– зазор в замке кольца в рабочем состоянии; S – в свободном;= 0,05...0,1 мм; =0...0,25 – зависит от эпюры давления. Давление по периметру на зеркало цилиндра:

|

0,425 |

|

S0 /t |

|

|

Pср |

|

Е |

|

. |

(7.8) |

3 |

D/t D/t 1 2 |

||||

Для неравномерного давления кольца из чугуна Е=(1,0...1,2)105,

МПа; =0,2.

|

1,275 |

|

S0 /t |

|

||

Напряжения изгиба max |

|

|

E |

|

. |

(7.9) |

|

3 |

D/t 1 2 |

||||

Предельные значения max=300…400 МПа. Напряжения в кольце при раз-

ведении замка для надевания на поршень

' |

|

3,9 |

E |

1 (S0 /t)[(3 )5i] |

. (7.10) |

max |

|

|

|

||

m |

(D/t 1)2 |

||||

|

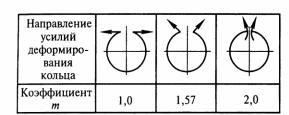

Значения m (рис. 7.5) |

– зави- |

|||

сят от способа надевания кольца. |

Рис. 7.5. Значения коэффициента m |

|

Предельные значения, МПа, max' 400...500 в среднем на 10...30 % больше max, ранее определенного.

53

Лекция 8. Шатунная группа

Шатун состоит из стержня, поршневой и кривошипной головок, шатунных болтов, крышки и вкладышей (рис. 8.1). Имеются также шатуны с неразъемной кривошипной головкой и подшипниками качения. Обычно они используются на малоцилиндровых микролитражных двигателях с игольчатыми подшипниками.

В процессе работы двигателя шатуны подвергаются интенсивным знакопеременным нагрузкам от газовых и инерционных сил при температуре 100...120 °С.

Для изготовления шатунов ДсИЗ применяют стали 45, 45Г2, 40Г, 40Х, 40ХН, а для дизелей 18Х2Н4МА, 18Х2Н4ВА, 40ХН3А, 40Х2МА. Заготовки получают ковкой в штампах, детали – механической и термической обработкой. Используется также литье из ковкого перлитного чугуна КЧ или высокопрочного чугуна с шаровидным графитом ВЧ45, который по прочности приближается к сталям, имеет низкую чувствительность к концентраторам напряжений и обладает повышенным внутренним трением, что способствует демпфированию вибраций. Перспективны также титановые сплавы типа ВТ, у которых

В = 1000 МПА, Е=1,16 105 МПа.

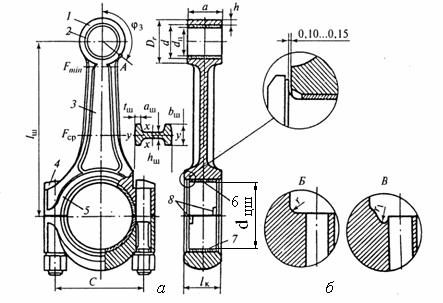

Рис. 8.1. Конструкция одинарного шатуна:

1 – верхняя (поршневая) головка; 2 – бронзовая втулка; 3 – стержень; 4 – шатунный болт; 5 – нижняя (кривошипная) головка; 6 – верхний вкладыш; 7 – нижний вкладыш; 8 – усики, фиксирующие вкладыши от проворачивания и осевого смещения

54

Шатуны могут быть одинарными или сочлененными (рис. 8.1, 8.2). Наибольшее распространение получили одинарные шатуны как в рядных, так и в V-образных ДВС. В V-образных на одной шейке коленвала последовательно располагаются две кривошипные головки шатунов двух смещенных противолежащих цилиндров. При расположении цилиндров правого и левого рядов в одной плоскости применяют прицепной шатун или вильчатый, см. рис. 8.2.

На рис. 8.1, б показаны два варианта радиусов галтелей для уменьшения концентрации напряжений при переходе от стержня шатуна к кривошипной головке.

Рис. 8.2. Конструкция сочлененных шатунов:

а – центрального сочленения; б – с прицепным шатуном; 1 – вильчатый шатун; 2 – внутренний шатун; 3 – главный шатун; 4 – палец сочленения прицепного шатуна с главным; 5 – прицепной шатун

В поршневой головке при плавающем поршневом пальце в неразрезную поршневую головку шатуна запрессовывают бронзовую втулку. При защемленном пальце его фиксация в головке осуществляется гарантированным натягом при сборке (20...40) мкм. Для подгонки шатунов по массе и по центру масс поршневая головка имеет приливы и отверстия для подачи смазки к пальцу. Бронзовую втулку в поршневой головке для плавающего пальца изготавливают сворачиванием из листовой бронзы с механической обработкой до толщины 0,8...2,5 мм. Применяют БрАЖ9-4 алюминиево-железистую, БрОЦС4-4-2,5 – оло- вянисто-цинковую и БрОФ6,5-0,15 – оловянисто-фосфористую бронзы (табл. П. 9).

Зазор между пальцем и втулкой назначают =(0,0004...0,001)dп от диаметра пальца.

Стержни шатунов обычно двутаврового сечения. Смещение стержня шатуна относительно продольной оси симметрии кривошип-

55

ной головки позволяет уменьшить расстояние между осями цилиндров и длину двигателя, но при этом возможен неравномерный износ подшипников шатунов.

Рассмотрим расчет на прочность стержня шатуна. Напряженное состояние стержня шатуна оценивают по максимальным значениям действующих нагрузок и по запасам прочности при переменных напряжениях от действующих сил. Максимальная сила (МН), сжимающая стержень шатуна, имеет место при угле поворота коленчатого вала на угол 370° (см. 1.1) или на 10 % от ВМТ при максимальном давлении газов Рг (берется с индикаторной диаграммы).

Рсж FпPr Sц FпPr (mп mшср) rш 2(cos cos2 ) 10 6 , (8.1)

где mп – масса поршня с пальцем и кольцами; mшср – часть массы шатуна, расположенная выше сечения Fср. С достаточной точностью можно принять mшср 0,275; mш, r – радиус кривошипа; l – длина шатуна; – критерий подобия кривошипных механизмов, = r/l.

Максимальная растягивающая сила Рр, МН, возникает от центробежных сил при угле поворота коленвала двигателя = 0 (см. рис. 1.1) и возникает в начале такта впуска.

Р Р |

Р |

j |

P F |

m |

r 2(1 ) 10 6 , |

(8.2) |

|

р |

2 |

|

2 п |

j |

|

|

|

где Рп – давление остаточных газов.

Максимальное напряжение от сжимающей силы равноmax X = k Рсж/Fср, где Fср = hшbш (bш - аш)( hш -2tш) – площадь среднего

сечения шатуна, K |

X |

1 |

|

B |

|

l'ш |

F – коэффициент, учитываю- |

|

|

2E |

|

||||||

|

|

|

J |

|

ср |

|||

|

|

|

|

ш |

|

|

ш |

|

щий влияние продольного изгиба шатуна в плоскости качания; В – предел упругости; l'ш – длина линии внешнего контура сечения шатуна, определяется курвиметром.

J |

|

|

1 |

b h3 |

(b |

a |

)(h |

2t)3 |

– момент инерции сечения |

|

|

||||||||

|

ш |

12 |

ш ш |

ш |

ш |

ш |

|

|

|

В–В относительно оси Х – Х, перпендикулярной к плоскости качания шатуна, м4; Еш – модуль упругости материала.

Максимальные напряжения сжатия в плоскости, перпендикулярной к плоскости качания, равны

|

|

|

|

|

|

|

max y |

KyPсж /Fср , |

(8.3) |

|

|

|

|

|

B |

|

l'2 |

|

|

|

|

где K |

Y |

1 |

|

|

ш |

F |

– коэффициент, |

учитывающий влияние |

||

2E |

|

|||||||||

|

|

|

4J |

|

ср |

|

|

|||

|

|

|

|

ш |

|

|

у |

|

|

|

|

|

|

|

|

|

|

|

|

56 |

|

продольного изгиба шатуна в плоскости, перпендикулярной к плоскости качания;

l1 – длина стержня шатуна между поршневой и кривошипной головками.

J |

|

|

1 |

h b3 |

(h |

2t |

|

)(b |

a |

)3 |

– момент инерции сечения |

|

|

|

|||||||||

|

y |

12 |

ш ш |

ш |

|

ш |

ш |

ш |

|

|

|

В–В относительно оси Y–Y в плоскости качания шатуна, м4. Допускаемые напряжения для углеродистых сталей 160...250

МПа; для легированных сталей 200...350 МПа.

Лекция 9. Расчет поршневой головки

Поршневая головка нагружена циклической силой Рцп= Р2+Рj, где Рj – сила инерции поршневой группы (поршня, пальца, колец), Р2

– давление газов, а также силой Рд от запрессованного пальца или бронзовой втулки.

Напряжение i' от Рд в элементах головки от прилегания внеш-

ней в' и внутренней поверхностей определяется по формулам Ляме: а) для плавающего пальца:

в' Рд Dr22d2d2 ;

где d и Dr в миллиметрах;

б) для защемленного пальца

' |

Р |

2dпп2 |

|

; |

|

|

|

||||

в |

д D2 |

d2 |

|

||

|

|

r |

|

пп |

|

i' Рд Dr2 d2 ,

Dr2 d2

' |

Р |

Dr2 dпп2 |

. |

||

|

|||||

j |

д D2 |

d |

2 |

|

|

|

|

r |

|

пп |

|

(9.1)

(9.2)

Найдем давление t ; где – натяг от запрессовки.

Для плавающего пальца суммарный натяг Т T(αB m), где

В – коэффициент линейного расширения втулки; m – коэффициент линейного расширения шатуна. Т 100...120 °С – разность температур поршневой головки на расчетном режиме и при «холодном» двигателе. Суммарный натяг достигает 0,12...0,14 мм, а давление:

1) для плавающего пальца, МПа,

P |

|

|

|

T |

|

|

|

, (9.3) |

||

(D2 |

d2)/(D2 |

d2) |

|

(d2 |

D2)/(d2 |

|

|

|||

|

|

d2) |

||||||||

|

d |

r |

r |

|

|

|

п |

п |

|

|

|

Eш |

|

|

Eп |

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

57 |

|

|

|

|

|

|

2) для защемленного пальца, МПа,

|

E (D2 |

d2)(d |

2 |

d2 |

) |

, |

(9.4) |

|||

P |

п |

r |

|

п |

п |

вн |

|

|||

2d2(D2 |

d2 |

|

|

|

||||||

|

|

) |

|

|

|

|

||||

|

|

п |

r |

вн |

|

|

|

|

|

|

где Еш и Еп – модули упругости шатуна и пальца.

Максимальные инерционные |

силы Р |

m r 2 |

(1 ) 10 6 , |

|

iраст |

п |

|

МПа, при положении ВМТ |

в начале |

такта |

впуска и |

Рiсж РrFп mr 2(1 ) 10 6, МПа, в ВМТ на такте расширения.

Рис. 9.1. Распределение нагрузок в поршневой головке и эпюры напряжений на внешней и внутренней поверхностях:

а – схема распределения нагрузки при растяжении; б – эпюры наряжений при растяжении; в – схема распределения нагрузки при сжатии; г – эпюры напряжений при сжатии

Напряжения растяжения и сжатия определяют (рис. 9.1) из уравнения бруса малой кривизны при следующих допущениях:

1. Сила Рi раст – равномерно распределена по верхней полуокружности головки радиусом rср=(Dr + d)/4 с интенсивностью Pp' Piраст /2rср . Сила Pi сжат распределена по нижней полуокружности радиусом rср, с интенсивностью Pсж' Pсж cos / rср.

Расчетная схема

1.В местах перехода головки шатуна в стержень точки А предполагается заделка.

2.Правая половина шатуна заменяется силой N0 и моментом М0. Расчет проводится для сечения II-II.

Напряжение на наружном волокне головки шатуна, МПа,

|

|

|

6rср h |

|

|

|

|

а |

2M |

kN 106 /ah, |

(9.5) |

||

h(2rср h) |

||||||

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

58 |

|

|

на внутреннем волокне, МПа,

|

|

|

6rср h |

|

|

|

|

i |

2M |

kN 106 /ah, |

(9.6) |

||

h(2rср h) |

||||||

|

|

|

|

|||

|

|

|

|

|

|

где а – длина поршневой головки, м;

h – толщина стенки головки, м (рис. 8.1), h=(Dr-d)/2.

k=ЕшFrш / (Eш Ег + ЕВFВ), где Fг=(Dr-d)a; и FB=(d-dш)a.

Максимальное напряжение в точке А на внешнем волокне в сечении II – II заделки.

Для этого сечения момент М и нормальная сила N при Рmax равны

|

|

|

|

|

М |

сж0 |

|

|

|

Nсж0 |

|

|

|

|

|

|

|

sin ш |

|

ш |

|

|

|

|

|

1 |

|

|

|

|

, (9.7) |

||||||||||||

MсжII II |

Pсжrср |

|

|

|

|

|

(1 |

cos |

|

|

|

sin |

ш |

|

cos |

ш |

|||||||||||||||||||||||||||

|

|

|

|

|

Pсж |

|

|

ш) |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

Pсжrср |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

сж0 |

|

|

|

sin |

ш |

|

|

|

ш |

|

|

|

|

|

1 |

|

|

|

|

|

, |

|

|

|

(9.8) |

||||||||||

|

|

N |

сж |

Р |

|

|

|

|

|

|

|

|

|

|

|

sin |

ш |

|

|

|

cos |

ш |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

сж |

Рсж |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

где P |

(P |

|

P )F m R 2 |

(1 ); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

сж |

|

x |

|

0 |

п |

|

|

п |

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

- угловая скорость, рад/с ( |

); |

R. М; mп – |

|

масса поршневой |

|||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

группы; Px –давление горящих газов;P0 – давление остаточных газов.

|

|

|

|

|

|

|

N |

|

|

|

М |

сж0 |

|

sin |

|

|

|

|

|

|

|

1 |

|

|

|

|

|||

|

|

|

Значения |

|

|

сж0 |

|

, |

|

|

и |

|

|

ш |

|

|

ш |

sin ш |

|

|

cos ш для опасно- |

||||||||

|

|

|

|

|

|

|

2 |

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

Рсж Pсжrср |

|

|

|

|

|

|

|

|

|

||||||||||||

го сечения II –II берутся из табл. 7.1. |

|

|

|

|

|

|

|

Таблица 9.1 |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Значения параметров поршневой головки шатуна |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

Параметры |

|

|

|

|

|

|

|

|

|

|

Угол заделки iш.з |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

100 |

|

|

105 |

|

110 |

|

|

115 |

|

120 |

125 |

130 |

|

|||||||

|

|

|

Nсж0/Pсж |

|

0,0001 |

|

0,0005 |

|

0,0009 |

0,0018 |

|

0,0030 |

0,0060 |

0,0085 |

|

||||||||||||||

|

Мсж0/(Pсжrсж) |

|

|

0 |

|

|

|

0,00010 |

0,00025 |

0,00060 |

|

0,00110 |

0,00180 |

0,00300 |

|

||||||||||||||

|

|

|

cos iш.з. |

|

-0,1736 |

|

-0,2588 |

-0,3420 |

-0,4226 |

|

-0,5000 |

-0,5736 |

-0,6428 |

|

|||||||||||||||

|

|

1- cos iш.з. |

|

1,1736 |

|

1,2588 |

|

1,3420 |

1,4226 |

|

1,5000 |

1,5736 |

1,6428 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

cos iш.з.-cos iш.з. |

|

1,1584 |

|

1,2247 |

|

1,2817 |

1,3289 |

|

1,3660 |

1,3928 |

1,4088 |

|

|||||||||||||||||

|

sin ш.з |

|

ш.з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

2 |

|

|

0,0011 |

|

0,0020 |

|

0,0047 |

0,0086 |

|

0,0130 |

0,0235 |

0,0304 |

|

||||||||||||||||

sin ш.з |

|

|

|

|

|

||||||||||||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

cos ш.з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

59 |

|

|

|

|

|

|

|

|

|

|

|

|