2113

.pdf2.2. Структура CALS-системы математическое,

организационное и программное обеспечение

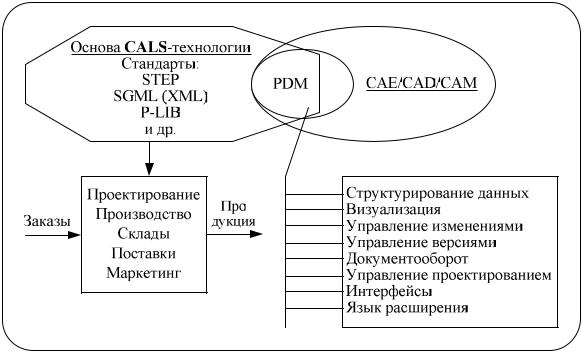

CALS-технология (рис.3) основана на ряде стандартов и прежде всего STEP (Standard for Exchange of Product data – стандарт обмена данными о продукции), SGML (Standard Generalized Markup Language –

стандарт языков верхнего уровня для описания процессов), P-LIB (Parts Library – библиотека типовых деталей и технологических процессов) и др. CALS-стандарты покрывают весь спектр потребностей пользователей, обеспечивая единое представление текста, графики, информационных структур и данных о проекте, сопровождении и производстве, включая звуковые, видео-, мультимедийные средства, передачу и хранение данных, документацию и многое другое для всех приложений и задач.

CAE/CAD/CAM, PDM автоматизированные системы, с которыми интегрируется система CALS, в область пересечения этих систем (область обмена представлениями различной формы для деталей и сборок) попадает PDM (Product Data Manager – менеджер данных о проекте).

CALS-технология связана на входе с заказами, а на выходе - с готовой продукцией с учетом прохождения всего жизненного цикла изделия. Несоблюдение CALS-стандартов приводит к ухудшению потребительских свойств продукции по сравнению с предприятиями, ее использующими, а также к увеличению себестоимости и сроков проектирования новой продукции. CALS-технология служит средством, интегрирующим промышленные автоматизированные системы в единую многофункциональную систему. Интеграция повышает эффективность использования сложной техники.

Факторами повышения эффективности являются:

-улучшение качества изделий при полном учете имеющейся информации при проектировании и принятии управленческих решений;

-сокращение материальных и временных затрат на проектирование и изготовление изделий. Применение CALS-технологии позволяет значительно уменьшить объем проектных работ;

21

Рис. 3. Структурная схема использования CALS-технологий

-снижение затрат на эксплуатацию благодаря реализации функций интегрированной логической поддержки. Облегчается решение задач ремонтопригодности, интеграции продукции, адаптации к меняющимся условиям и т.п.;

-CALS-технология не отвергает существующие САПР и системы управления, а является средством их эффективного взаимодействия. Поэтому интеграция автоматизированных систем должна быть основана на CALS-технологии.

Контрольные вопросы

1.Назовите три стандарта, на основе которых основана CALS-технология.

2.Какая система обеспечивает интеграцию процессов проектирования и систем автоматизации проектирования (CAE/CAD/CAM-систем)?

3.Что является входом, а что выходом системы «предприятие», процессы которого построены в соответствии с CALS-технологиями?

4.Назовите четыре фактора повышения эффективности использования сложной техники.

22

2.3. Основные этапы жизненного цикла промышленных

изделий и системы их автоматизаций

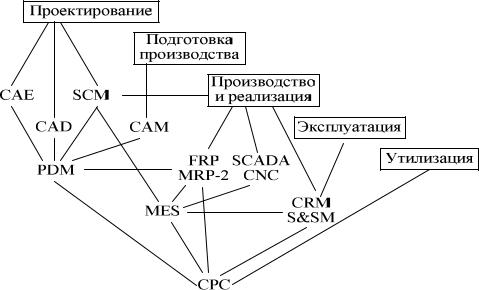

Основные этапы жизненного цикла промышленных изделий (рис.2) связаны с действием соответствующих автоматизированных систем. Используемые в жизненном цикле изделий автоматизированные системы поддерживают следующие этапы и процедуры в жизненном цикле изделий (рис.4): САЕ – автоматизированные расчеты и анализ; CAD – автоматизированное проектирование; SCM – управление цепочками поставок; САМ – автоматизированное изготовление изделий и подготовка производства; PDM – управление проектными данными; FRP – планирование и управление предприятием; MRP-2 – планирование производства; MES – производственная исполнительная система; SCADA – диспетчерский контроль и управление производственными процессами; CNC – компьютерное числовое управление (локальные системы управления и СУ низкого уровня); CRM – управление взаимоотношениями с заказчиками; S&SM – управление продажами и обслуживанием; СРС – совместный электронный бизнес.

Перечисленные автоматизированные системы могут работать автономно. Однако эффективность автоматизации будет значительно выше, если данные, генерируемые в одной из систем, будут легко доступны (в цифровом виде) и в других системах. Для этого требуется создание единого информационного пространства (единой базы данных) посредством унификации сферы и содержания информации о конкретных изделиях на всех этапах их жизненного цикла.

23

Рис. 4. Основные этапы жизненного цикла промышленных изделий и системы их автоматизации в разрезе CALS-технологий

Контрольные вопросы

1.Поясните, что такое CPC-система. Какие этапы жизненного цикла изделия она интегрирует?

2.Поясните, что такое PDM-система. Какие этапы жизненного цикла изделия она интегрирует?

3.Поясните, что такое SCM-система. Какие этапы жизненного цикла изделия она интегрирует?

4.Через какую систему связан этап жизненного цикла изделия «Подготовка и производство» и PDM-система?

5.Поясните, что такое CRM- и S&SM-система. Какие этапы жизненного цикла изделия они интегрирует?

6.Поясните, что такое MES-система. Какие этапы жизненного цикла изделия она интегрирует?

7.Через какие две системы связан этап жизненного цикла изделия «Производство и реализация» и CPC- и PDM-системы?

2.4.Принципы построения информационных объектов

Информация, создаваемая на этапах проектирования деталей и их сборок, а также на этапе технической подготовки производства, составляет большую часть общей информации о жизненном цикле изделия.

24

Эта информация создается в разных системах пользователей разными методами, и при создании электронной модели изделия возникает проблема интеграции результатов деятельности многих специалистов. Решение данной проблемы возможно с использованием PDM-систем, обеспечивающих, в свою очередь, решение ряда задач:

1) быстрое освоение методик проектирования, установившихся на предприятии, за счет оперативного получения информации о ранее разработанных изделиях (в виде нужной документации), заимствование типовых решений;

2)объективная оценка новых решений за счет электронного обмена информацией между всеми специалистами предприятия и быстрое ее распространение для других специалистов;

3)эффективное использование информационных БД технической информации;

4)оперативная постановка задач, в электронном виде (с использованием электронного документооборота) соответствующих структурам предприятий, и автоматизированный контроль результатов выполнения поставленных задач;

5)анализ сроков выполнения проектов с использованием статистических данных, в том числе о уже произведенной продукции, и автоматизированное диспетчерское наблюдение за производственными процессами;

6)унификация перечней и наименований сущностей, атрибутов и отношений в машиностроении является основой для единого электронного описания изделия в CALS-пространстве.

Информационные технологии предусматривают функционирование на основе STEP – единой информационной модели изделия, разработанной в соответствии с ISO 10303 «Системы промышленной автоматизации и интеграция. Представление данных о продукции и обмен данными».

Общая структура STEP включает: архитектуру и представление для структур изделия, определение, идентификацию и некоторые свойства изделия. При создании информационной модели в соответствии с международными CALS-стандартами особая роль отводится словарю понятий. При этом, если каждому понятию поставить в соответствие заблаговременно выявленную информационную структуру, определенную в ISO 10303 (STEP), то можно осуществить, причем параллельно созданию концептуальной модели (модель, содержащая ровно столько

25

информации, сколько необходимо для обсуждения основных понятий с заказчиком, – классическое техническое задание), создание единой информационной модели.

Классификация понятий играет основную роль как логическое средство целостного описания функционально-структурной модели жизненного цикла изделия. Основные принципы построения информационных объектов основаны на наличии в информационной модели производственных систем таких обобщающих объектов, как операции и унифицированные производственные элементы, и требуют введения специального формального описания дискретных производственных процессов, для которых общепринятые методы описания процессов и их элементов были бы частным случаем.

Дискретный производственный процесс можно представить множествами информационных объектов, в числе которых:

1)множество ресурсов производственной системы (станков, роботов, деталей, оснастки, рабочих и т.д.);

2)действия, выполняемые ресурсами и над ними (обработка, транспортирование, хранение, настройка, ремонт и т.д.);

3)прогнозируемые и непрогнозируемые событий (поломка станка, отказ робота, несвоевременное поступление заготовок и т.п.).

В информационной модели:

1.Раздел «Процессы» предназначен для описания комплексных производственных процессов всех видов: технологических процессов производства, проектирования, управления и их реализации.

2.Раздел «Ресурсы» служит для описания всех материальных, трудовых, информационных и прочих ресурсов, которыми оперируют при работе с комплексными производственными процессами.

3.Раздел «Организационно-производственная структура» необходим для описания иерархической взаимосвязи отдельных ресурсов

ипроцессов в единое производство.

В указанных разделах информационной модели созданы базовые информационные объекты, которые являются основой для построения всех остальных информационных объектов и отражают основные принципы, заложенные при ее создании. Производственный процесс представляет собой параллельное выполнение действий, реализуемое ограниченным множеством ресурсов. Описание технологических процессов

– структура, объединяющая отдельные операции.

26

Весь процесс проектирования и управления можно представить как движение от информационного представления возможных операций унифицированного производственного элемента (неупорядоченного множества отдельных элементов процесса, обладающего максимальной неопределенностью) к информационному образу фактической реализации этих операций (множеству действий для создания конкретного объекта унифицированного производственного элемента с использованием некоторого множества материальных элементов в конкретное время), в котором отсутствует неопределенность производственного процесса.

Можно выделить ряд моментов принятия решений об упорядочении процесса, последовательно уменьшающих первоначальную неопределенность, в частности, выделить этапы:

-выбор схемы обработки;

-ограничение множества возможных вариантов обработки;

-проектирование из отдельных переходов, отдельных технологических операций;

-формирование определенной взаимосвязи этих операций;

-принятие решения об окончательном выборе последовательности операций;

-конкретизация параметров обработки;

-назначение конкретных ресурсов для реализации каждой операции или действия;

-назначение времени выполнения действий.

Первоначально взаимосвязь операций описывают предусловиями их выполнения, которые содержатся в пооперационной технологической документации. Сформированный технологический процесс представляет собой четкую структуру деталей и операций, необходимых для изменения существующих деталей и получения из них новых деталей.

Связи между элементами процессов описываются структурами типа «action relationship – относительные действия», в которых элемент связи операций может быть:

-упорядоченным множеством (последовательный процесс);

-неупорядоченным множеством;

-множеством операций, предшествующих данной (общий вид);

-произвольными условными связями между операциями. Принципиальная особенность использования CALS-технологий

при проектировании технологических процессов – наличие специального раздела информационной модели унифицированной производствен-

27

ной сети. Эта модель описывает организационно-производственную структуру производственной системы и представляет иерархическую сеть, состоящую из узлов – унифицированных производственных элементов, предназначенных для выполнения этапов комплексного производственного процесса – обобщенных операций, которые являются совокупностью разных производственных процессов, взаимодействующих в рамках одного унифицированного производственного элемента.

Основными характеристиками модели являются:

-состав и структура процесса, необходимого для преобразования внутренних ресурсов;

-преобразование и изменение состояния унифицированного производственного элемента в этом процессе;

-правила согласования отдельных процессов при реализации обобщенной операции.

В качестве информационных объектов должны рассматриваться все основные объекты, характеризующие жизненный цикл изделия в рамках организационно-производственной структуры.

Контрольные вопросы

1.Назовите пять задач, с помощью которых решается проблема интеграции систем проектирования предприятия, работающего над электронной моделью проектируемого изделия.

2.Что включает в себя общая структура STEP?

3.Назовите три основные объекта, с помощью которых обычно представляется производственный процесс.

4.Что содержит раздел «Процессы» информационной модели?

5.Что содержит раздел «Ресурсы» информационной модели?

6.Что содержит раздел «Организационно-производственная структура» информационной модели?

7.Назовите восемь этапов принятия решений об упорядочении производственного процесса.

8.Что описывает информационная модель унифицированной производственной сети?

9.Назовите три основные характеристики информационной модели унифицированной производственной сети.

28

Раздел 3. SCADA - СИСТЕМЫ, ИХ ФУНКЦИИ И ИСПОЛЬЗОВА-

НИЕ ДЛЯ ПРОЕКТИРОВАНИЯ АВТОМАТИЗИРОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ, ДОКУМЕНТИРОВАНИЯ, КОНТРОЛЯ И УПРАВЛЕНИЯ СЛОЖНЫМИ ПРОИЗВОДСТВАМИ ОТРАСЛИ

3.1. АСУ ТП и диспетчерское управление

Непрерывную во времени картину развития АСУТП можно разделить на три этапа, обусловленные появлением качественно новых научных идей и технических средств. В ходе истории меняется характер объектов и методов управления, средств автоматизации и других компонентов, составляющих содержание современной системы управления.

Первый этап отражает внедрение систем автоматического регулирования (САР). Объектами управления на этом этапе являются отдельные параметры, установки, агрегаты; решение задач стабилизации, программного управления, слежения переходит от человека к САР. У человека появляются функции расчета задания и параметры настройки регуляторов.

Второй этап – автоматизация технологических процессов. Объектом управления становится рассредоточенная в пространстве система; с помощью систем автоматического управления (САУ) реализуются все более сложные законы управления, решаются задачи оптимального и адаптивного управления, проводится идентификация объекта и состояний системы. Характерной особенностью этого этапа является внедрение систем телемеханики в управление технологическими процессами. Человек все больше отдаляется от объекта управления, между объектом и диспетчером выстраивается целый ряд измерительных систем, исполнительных механизмов, средств телемеханики, мнемосхем и других средств отображения информации (СОИ).

Третий этап – автоматизированные системы управления технологическими процессами характеризуется внедрением в управление технологическими процессами вычислительной техники. Вначале применение микропроцессоров, использование на отдельных фазах управления вычислительных систем; затем активное развитие человекомашинных систем управления, инженерной психологии, методов и мо-

29

делей исследования операций и, наконец, диспетчерское управление на основе использования автоматических информационных систем сбора данных и современных вычислительных комплексов.

От этапа к этапу менялись и функции человека (оператора/диспетчера), призванного обеспечить регламентное функционирование технологического процесса. Расширяется круг задач, решаемых на уровне управления; ограниченный прямой необходимостью управления технологическим процессом набор задач пополняется качественно новыми задачами, ранее имеющими вспомогательный характер или относящиеся к другому уровню управления.

Диспетчер в многоуровневой автоматизированной системе управления технологическими процессами получает информацию с монитора ЭВМ или с электронной системы отображения информации и воздействует на объекты, находящиеся от него на значительном расстоянии с помощью телекоммуникационных систем, контроллеров, интеллектуальных исполнительных механизмов.

Основой, необходимым условием эффективной реализации диспетчерского управления, имеющего ярко выраженный динамический характер, становится работа с информацией, т.е. процессы сбора, передачи, обработки, отображения, представления информации. От диспетчера уже требуется не только профессиональное знание технологического процесса, основ управления им, но и опыт работы в информационных системах, умение принимать решение (в диалоге с ЭВМ) в нештатных и аварийных ситуациях и многое другое. Диспетчер становится главным действующим лицом в управлении технологическим процессом.

Говоря о диспетчерском управлении, нельзя не затронуть проблему технологического риска. Технологические процессы в энергетике, нефтегазовой и ряде других отраслей промышленности являются потенциально опасными и при возникновении аварий приводят к человеческим жертвам, а также к значительному материальному и экологическому ущербу. Статистика говорит, что за тридцать лет число учтенных аварий удваивается примерно каждые десять лет. В основе любой аварии за исключением стихийных бедствий лежит ошибка человека.

В результате анализа большинства аварий и происшествий на всех видах транспорта, в промышленности и энергетике были получены интересные данные. В 60-х годах ошибка человека была первоначальной причиной аварий лишь в 20% случаев, тогда как к концу 80-х доля «че-

30