1906

.pdfчисленность различных поправок, усложняющих расчетную часть методики, значительную трудоемкость её осуществления.

В Англии и Бельгии используют методики проектирования состава асфальтобетона по прочности и плотности аcфальтовяжущего /7/:

1.Минеральная часть асфальтобетона должна обладать наибольшей плотностью, что способствует повышению его прочности и экономичности.

2.Наибольшая прочность асфальтобетона достигается при наибольшей прочности и плотности асфальтовяжущего.

3.Асфальтовяжущее обладает максимальной прочностью и плотностью при соотношении битума и минерального порошка, соответствующем заполнению битумов межзерновых пустот в сухом уплотненном минеральном порошке.

Методика является экспериментально-расчетной. Основные принципы и последовательность проектирования практически совпадают с разработками проф. П.В.Сахарова (см. выше), поэтому ей присущи те же достоинства и недостатки. Представляет особый интерес принцип расчетного определения оптимального состава асфальтовяжущего, подтвержденный исследованиями проф. И.А. Рыбьева /7, 8/, проф. И. В. Королева /6/ и др.

В. Н. Ковалевичем /86/ был разработан экспериментальноаналитический метод расчета состава пластбетонов на термореактивных смолах. Основные положения метода заключаются в следующем:

1.Состав минеральной части пластбетонов проектируется по принципу последовательного заполнения межзерновых пустот в щебне (гравии) полимерно-песчаным раствором, в песке – полимерной мастикой, причем учитывается возможность раздвижки более крупных зерен заполняющим компонентом.

2.Объемное соотношение минеральных компонентов определяется в литрах на 1 м3 пластбетона:

Vн Vп Vп ; |

(40) |

Vп Vщ Vщ 1; |

(41) |

Vщ 1000 ( 1 1) Vп , |

(42) |

71

где |

Vп |

1 оп |

– пустотность песка; оп – насыпная плотность песка; |

|||||

|

||||||||

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

1 ощ |

|

||

п – средняя плотность песка; Vщ |

|

– пустотность щебня; ощ – |

||||||

щ |

||||||||

|

|

|

|

|

|

|

||

насыпная плотность щебня; щ – средняя плотность щебня; Vн, Vn, Vщ

– объемное содержание соответственно наполнителя (минерального порошка), песка, щебня, л; α– коэффициент раздвижки зерен песка (α=1,1); α1 – коэффициент раздвижки зерен щебня, α1=1,1–1,2.

3. Массовое соотношение количества щебня, песка и наполнителя (минерального порошка) определяется после решения системы урав-

нений (40)–(42):

П |

|

|

1000 оп |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

1 |

|

; |

|

(43) |

||||

( |

1 |

1) |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

V |

1 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

щ |

|

|

|

|

|

|

|

|

Н Vп |

|

П |

он ; |

|

(44) |

||||||||||

|

|

||||||||||||||

|

|

|

|

|

оп |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Щ [1000 ( 1 1) |

П |

] |

ощ , |

(45) |

|||||||||||

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

оп |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

где он – насыпная плотность наполнителя (минерального порошка); П, Н, Щ – количество песк, наполнителя (минерального порошка) и щебня, кг на 1 м3 пластбетона.

4. Количество полимерного вяжущего определяется по формуле

С |

(HFн ПFп ЩFщ) с К |

, |

(46) |

|

|||

1000 |

|

|

|

где С – количество полимерного вяжущего, кг на 1 м3 пластбетона; Fн, Fn, Fщ– удельная поверхность минерального наполнителя (минерального порошка), песка и щебня, см2/кг; – толщина пленки полимерного вяжущего, см; γс– плотность полимерного вяжущего, г/см3; – отношение фактической вязкости полимерного вяжущего к вязкости, равной 20 с по В3-4, принятой за эталон; К = 1,05–1,10 – коэффициент, учитывающий увеличение полимерного вяжущего, необходимого для некоторой раздвижки зерен песка полимерной мастикой.

Методика является экспериментально-расчетной. К достоинству метода следует отнести способ определения содержания минеральных

72

компонентов по принципу последовательного заполнения пустот в крупном заполнителе более мелким компонентом с учетом раздвижки зерен крупного заполнителя более мелкими зернами. Рациональным является расчет необходимого количества полимерного вяжущего, основанный на покрытии всех зерен минеральной части пленкой вяжущего оптимальной толщины, при этом учитывается необходимость раздвижки зерен песка полимерной мастикой.

Недостатки метода являются следствием ограничения области его применения пластбетонами на термореактивных смолах. В нем не учтена возможность регулировать макроструктурный тип. Значения коэффициентов раздвижки зерен щебня (гравия) и песка даны приближенно, без учета возможных особенностей используемого материала. При использовании термопластичных вяжущих (битума) оптимальная толщина пленок на зернах будет зависеть не только от вязкости вяжущего, размера и удельной поверхности минеральных зерен, но и от природы каменных материалов (основные или кислые).

Проф. И. А. Рыбьевым /7/ разработана пока естественная, позволяющая получить асфальтобетон с заданными свойствами, методика проектирования состава асфальтобетона по заданным эксплутационным условиям работы покрытия. Методика разработана на основе исследований взаимосвязи структуры, состава и свойств асфальтобетона:

1. Установлено, что зависимость прочности асфальтобетона от структурных, механических и температурных факторов описывается обобщенным уравнением

R2 /R1 ( 1 / 2 )n (V2 /V1)k (T1 /T2 )p , |

(47) |

где R1, R2– прочность асфальтобетона, определенная соответственно при средних толщинах битумных пленок δ1 и δ2, скоростях деформирования или нагружения V1 и V2, температурах T1 и T2; n, k, p– показатели степени, отражающие соответственно адгезию битума к каменному материалу, пластичность асфальтобетона и характер зависимостей реологических свойств битума от температуры.

Уравнение (47) позволяет учитывать эксплутационные условия работы асфальтобетонного слоя при проектировании состава асфальтобетона с заданными свойствами.

2. Технологические и эксплуатационные свойства асфальтобетона определяются:

73

–плотностью упаковки зёрен каркаса, образованного совместно с щебнем (гравием) и песком;

–объёмом асфальтовяжущего, заполняющего межзерновое пространство каркаса с учетом резерва остаточных пор;

–адгезионно-когезионными свойствами асфальтовяжущего и его составом, характеристикой которого является массовое отношение количества битума и минерального порошка Б/МП.

3. Лучшими техническими свойствами асфальтобетон обладает

при оптимальном отношении Б/МП*, которое обеспечивает максимальную прочность R*ab и плотность асфальтовяжущего. Отношение Б/МП* соответствует такому состоянию асфальтовяжущего, когда битум заполняет межзерновые пустоты в сухом уплотненном минеральном порошке.

4. Экспериментально установлена закономерность взаимосвязи факторов, приведённых в пп.2 и 3:

Rаб КRab* / xn ; |

(48) |

К [(Pщ(г) n Pост )/ Pщ(г) n ]в ; |

(49) |

х (Б /МП):(Б /МП)*, |

(50) |

где Rаб и R*аб – прочность соответственно асфальтобетона и оптимального асфальтовяжущего, определенная в одинаковых условиях; К – коэффициент пористости асфальтобетона, выражающий степень заполнения асфальтовяжущим межзернового пространства каркаса; x – отношение фактической величины Б/МП в данном асфальтобетоне к величине Б/МП* в оптимальном асфальтовяжущем; n – показатель степени, отражающий плотность минерального каркаса и адгезию вяжущего на поверхности зёрен; Pщ(г)+п – пустотность минерального каркаса из щебня (гравия) и песка в уплотнённом состоянии, доля единицы объёма; Pост – заданная остаточная пористость асфальтобетона, доля единицы объема; в – показатель степени, связанный с градиентом скорости деформации при испытании асфальтобетона.

5. Массовое соотношение количества щебня (гравия) и песка, образующих каркас асфальтобетона, определяется по принципу заполнения песком межзерновых пустот в щебне (гравии) с учетом степени раздвижки зерен щебня (гравия) песком:

74

П /Щ(Г) Рщ(г) нп / нщ(г) , |

(51) |

где Pщ(г) – пустотность щебня (гравия) в уплотненном состоянии, доля единицы объема; нщ(г) и нп – насыпные плотности соответственно щебня (гравия) и песка в уплотненном состоянии, т/м3; – коэффициент раздвижки зерен щебня (гравия).

Разработанная проф. И.А. Рыбьевым расчетно-экспериментальная методика обладает несомненными достоинствами:

•лежащие в её основе закономерности изменения прочности асфальтобетона позволяют регулировать его состав и свойства при оптимальной структуре, обладающей наибольшей прочностью;

•принцип заполнения песком межзерновых пустот в щебне (гравии), на котором основан поиск соотношения П/Щ (Г), открывает возможность использования каменных материалов с любой гранулометрией без их пофракционного рассева и дозирования.

Эта прогрессивная, хорошо обоснованная методика обладает и некоторыми недостатками, сдерживающими ее широкое внедрение:

– необходимость проведения вспомогательных эксперименталь-

ных работ (определение марки асфальтовяжущего Rab* , отношения Б/МП* и показателя n), объем которых возрастает с увеличением числа разновидностей поставляемых исходных материалов;

–трудность использования методики в случае проектирования состава асфальтобетона определенного макроструктурного типа, заданного требуемым содержанием щебня (гравия);

–неточность допущения, лежащего в основе выражения (51) и предполагающего, что в межзерновом пространстве щебня (гравия) при любом его содержании в смеси песчаные зерна всегда упаковываются с исходной плотностью (пустотностью), присущей уплотненному массиву данного песка.

Обзор состояния проектирования составов асфальтобетонов позволяет сделать следующие выводы:

1. В большинстве рассмотренных методик преобладает экспериментальный подбор состава и недостаточно развит математический аппарат его расчета, позволяющий уменьшить трудоемкость экспериментальной части и максимально использовать современные вычислительные средства.

75

2.Ни одна из рассмотренных методик не учитывает многовариантность возможных составов и не содержит аппарат оптимизации состава асфальтобетона по стоимости, следовательно, известные методики не вскрывают существенный резерв повышения экономичности асфальтобетона.

3.Наиболее теоретически обоснованной с точки зрения управления структурой, составом и свойствами асфальтобетона на стадии проектирования его состава является методика, разработанная проф. И.А. Рыбьевым.

7.2.Проектированиесоставаасфальтобетона попредельным кривымплотныхсмесей

Проектирование состава асфальтобетона заключается в выборе рационального соотношения между составляющими материалами, обеспечивающего оптимальную плотность минерального остова при требуемом количестве битума и получение асфальтобетона с заданными для конкретных условий техническими свойствами при определенной технологии производства работ. В настоящее время наиболее широкое распространение получил метод расчета по кривым плотных смесей. Наибольшая прочность бетона достигается при условии максимальной плотности минерального остова путем расчета зернового состава и определения содержания оптимальногоколичества битума и минеральногопорошка.

Проектирование состава асфальтобетонной смеси проводят по заданию, составленному на основании проекта автомобильной дороги. В задании указываются тип, вид и марка асфальтобетонной смеси, а также конструктивный слой дорожной одежды, для которого она предназначена. Кроме того, необходимы данные о свойствах и стоимостиисходныхматериалов.

Расчет состава асфальтобетона ведут по этапам: 1) определяют качество исходных материалов и оценивают соответствие их свойств установленным требованиям. Если имеется несколько разновидностей материалов, выбирают лучшие из них для конкретных условий работы асфальтобетона; 2) рассчитывают гранулометрический состав минеральной смеси по принципу минимума пустот; 3) определяют оптимальное количество битума; 4) определяют физико-механические свойства рассчитанныхсмесейивносяткоррективывполученныесоставысмесей.

Основным показателем правильности расчета минеральной части является получение смеси с минимумом пустот. Как показали исследо-

76

вания профессоров В. В. Охотина и Н. Н. Иванова, между плотностью и гранулометрическим составом смеси имеется определенная зависимость. Оптимальными будут составы минеральных смесей, содержащие зерна различного размера, диаметры которых уменьшаютсяв2раза:

d1 |

|

d2 |

|

d3 |

|

dm 1 |

2, |

(52) |

d2 |

d3 |

d4 |

|

|||||

|

|

|

dm |

|

||||

где d1 — наибольший диаметр зерна минеральной смеси, устанавливается в зависимости от типа асфальтобетона; dm — наименьший диаметр зерна, соответствует пылеватой фракции минеральногопорошка(обычно0,004– 0,005мм).

Массовоесоотношениесоседнихфракцийдолжнобыть равно

у2 |

|

y3 |

|

y4 |

|

yn |

0,8. |

(53) |

y1 |

y2 |

y3 |

|

|||||

|

|

|

yn 1 |

|

||||

Величина, которая показывает, во сколько раз количество последующей фракции меньше предыдущей, называется коэффициентом сбега К. При коэффициенте сбега 0,8 смесь получается с наибольшей плотностью. Однако вследствие того, что на практике подобрать минеральную смесь на материалах по коэффициенту сбега 0,8 трудно, проф. Н. Н. Иванов предложил принимать коэффициент сбега в пределах от 0,7 до 0,9, при которых практически смеси получаются достаточно плотные. Зная размеры фракций, их количество и принятый коэффициент

сбега (например, К=0,7), составляют уравнения такоговида: |

|

|

Фракции |

Массовое количество |

|

g1 |

y1; |

|

g2 |

y2 = y1K; |

|

g3 |

y3 = y2K = y1K2; |

|

g4 |

y4 = y3K = y1K3; |

|

gn |

yn = yn-1K = y1Kn-1. |

|

Сумма массового количества всех фракций равна 100 %, т. е. |

|

|

y1 + y1K + y1K2 + y1K3 +…+ y1Kn-1 = 100. |

(54) |

|

Аналогично определяется процентное содержание фракций для коэффициента сбега К = 0,9. На основе полученных данных можно

77

построить предельные кривые, соответствующие выбранным коэффициентам сбега. Таким образом, получают две предельные кривые, ограничивающие область, внутри которой должны проходить все кривые зерновых составов минеральной части конкретных асфальтобетонных смесей. Такие смеси будут обладать необходимой минимальной пустотностью.

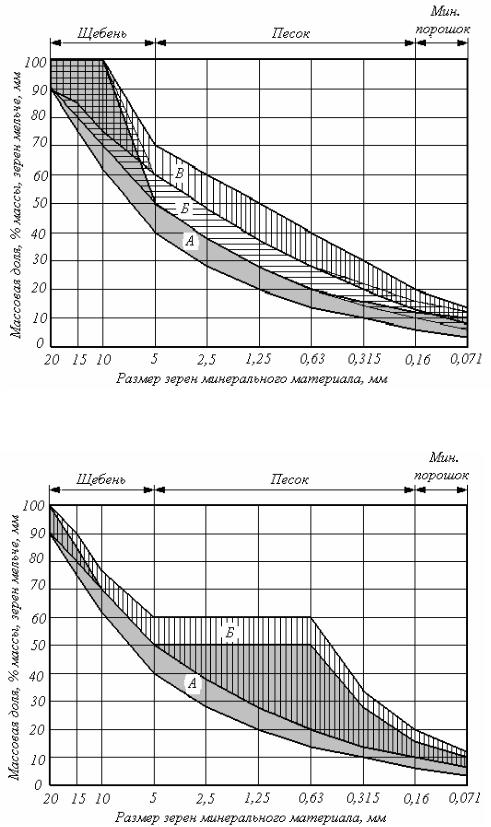

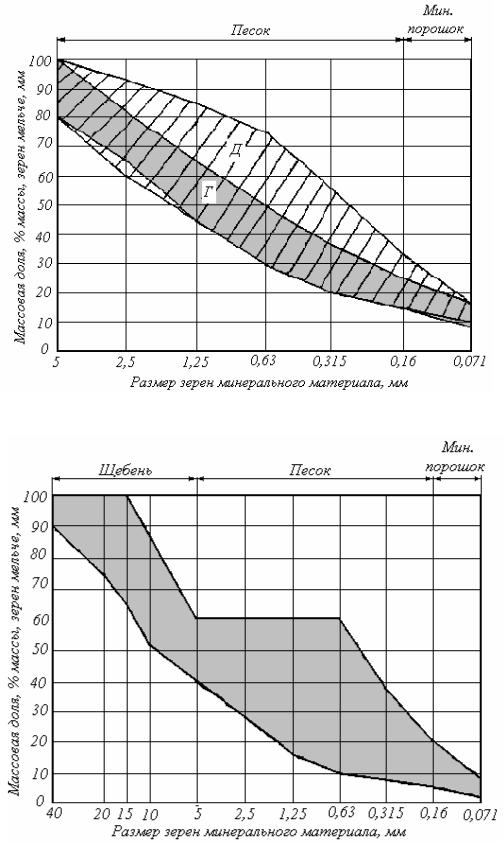

Минимальные значения коэффициента сбега характеризуют составы минеральной части асфальтобетона с высоким содержанием щебня и незначительным содержанием минерального порошка. Составы, рассчитанные при максимальных значениях коэффициента сбега, содержат меньшее количество щебня, но повышенное количество минерального порошка (рис. 13).

Метод предельных кривых применяется во многих странах, его положения вошли в отечественные стандарты на дорожные асфальтобетонные смеси и асфальтобетоны (ГОСТ 9128-67, ГОСТ 9128-76,

ГОСТ 9128-84, ГОСТ 9128-97).

Во многих регионах России невозможно по предельным кривым рассчитать зерновой состав плотной минеральной смеси с непрерывной гранулометрией, т.к. отсутствуют крупнозернистые пески и нет возможности обогащения мелких песков высевками. Смеси необходимой плотности могут быть подобраны по принципу прерывистой гранулометрии. На основании работ проф. Н. В. Горелышева в ГОСТ 9128 были введены нормы зерновых составов, ограниченных нижней непрерывной и верхней прерывистой кривыми /87/, что позволило шире использовать мелкие пески (рис. 14).

Минеральную часть горячих мелкозернистых асфальтобетонных смесей при наличии крупного или среднего песка, а также отсевов дробления рекомендуется подбирать по непрерывным зерновым составам, при наличии мелкого природного песка – по прерывистым составам, где остов из щебня или гравия заполняется смесью, практически не содержащей зерен размером 5– 0,63 мм.

Минеральную часть горячих песчаных и всех видов холодных асфальтобетонных смесей подбирают только по непрерывным зерновым составам (рис. 15). Зерновые составы пористых асфальтобетонных смесей приведены на рис. 16.

Смесь щебня (гравия), песка и минерального порошка подбирают таким образом, чтобы кривая зернового состава располагалась в зоне, ограниченной предельными кривыми, и была по возможности плавной.

78

Рис. 13. График зернового состава плотных смесей с непрерывной гранулометрией

Рис. 14. График зернового состава плотных смесей с прерывистой гранулометрией

79

Рис. 15. График зернового состава плотных песчаных смесей

Рис. 16. График зернового состава пористых смесей

80