1798

.pdf

171

принять равным = 0,3, а действующее напряжение сопоставить с допускаемым, то формула (16.36) примет вид

Н 0,418 |

q E |

|

Н , |

(16.37) |

|

||||

|

r |

|

|

|

Выразим погонную нагрузку через окружную силу Ft и угол зацепления . Из формулы (16.23) имеем F = Ft / cos . Подставив это значение F в формулу (16.35), получим

q = Ft / b cos . (16.38)

Если выразить приведенный радиус r через начальный диаметр шестерни d1 и передаточное отношение u12, то получим

|

|

|

1 |

|

|

|

2 |

|

|

|

|

|

|

u12 |

1 |

. |

|

|

(16.39) |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

r d1sin |

u12 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

После подстановки в формулу (16.37) и преобразований получим |

|

|||||||||||||||||||||||||||||||||||

H |

|

|

|

0,7E |

|

|

|

Ft |

|

|

|

|

|

u12 1 |

. |

|

(16.40) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

sin2 bd1 |

u12 |

|

|

|

|

|

|

|||||||||||||||||||

Возведем в квадрат уравнение (16.40) и преобразуем |

|

|||||||||||||||||||||||||||||||||||

|

|

2 |

|

sin2 |

|

Ft |

|

u12 |

1 |

. |

|

|

|

|||||||||||||||||||||||

H |

|

|

|

|

|

bd |

|

|

|

|

|

|

u |

|

|

|

|

|

||||||||||||||||||

|

|

07,E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

С учетом того, что = 200, обозначим |

1 |

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

CH |

|

|

|

sin 2 |

|

H |

|

|

, |

|

|

|

(16.41) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

тогда |

|

|

|

|

|

|

|

0,7 |

|

|

|

|

|

|

|

|

E |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

Ft |

|

|

u12 1 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

C |

H |

|

|

|

[C |

H |

] , |

(16.42) |

||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

bd |

u |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

1 |

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где Сн – коэффициент контактных напряжений, размерность которого такая же, как напряжения; [Сн] – допускаемое значение контактных напряжений.

Допускаемое значение коэффициента определяют по формуле

[CH |

] CH |

03 |

N0 |

, |

(16.43) |

|

|||||

|

|

|

N |

|

|

где для стальных колес из стали НВ 350 базовое число циклов N0 = 20 ·106 и при = 200 базовый коэффициент контактных напряжений

0 |

|

HB 100 |

|

||

CH |

|

|

, |

(16.44) |

|

100 |

|||||

|

|

|

|

||

где НВ – число единиц твердости по Бринелю.

Если в формуле (16.43) значение корня получается больше 2,6, то корень нужно брать равным 2,6. Если N0 / N 1, то его нужно принимать

172 |

|

|

|||

равным единице. В приближенных расчетах можно |

принимать |

||||

3 |

|

1, т. к. при этом [Сн] минимально, тогда |

|

||

N0 / N |

|

||||

|

|

CH |

HB 100 |

. |

(16.45) |

|

|

|

|||

100 |

|

|

|||

В этой формуле размерность [Сн] в МПа (Н/мм2).

Зачастую выбирают твердость шестерни НВ = 280, а твердость колеса НВ = 250. Подставив твердость колеса в формулу (16.45), получим

[CH ] 250 100 1,5МПа . 100

Это значение [Сн] можно закладывать в расчеты при решении задач, если твердость в них не задана.

Если в формулу (16.42) подставить Ft = 2М1 / d1; d1 = mz1; b= m и решить ее относительно m, то получим (с учетом коэффициента нагрузки)

m 3 |

|

2M1 k |

|

|

u12 1 |

. |

(16.46) |

|

|

|

2 |

|

|||||

[C |

|

] z |

|

u |

|

|||

H |

|

12 |

|

|

||||

|

|

1 |

|

|

|

|

|

|

где m – модуль зубчатого зацепления, мм; k= 1,3 – коэффициент нагрузки; [Сн] – допускаемый коэффициент контактных напряжений, МПа; = 10…20 – коэффициент ширины зуба; z1 – число зубьев шестерни; u12 – передаточное отношение зубчатой передачи.

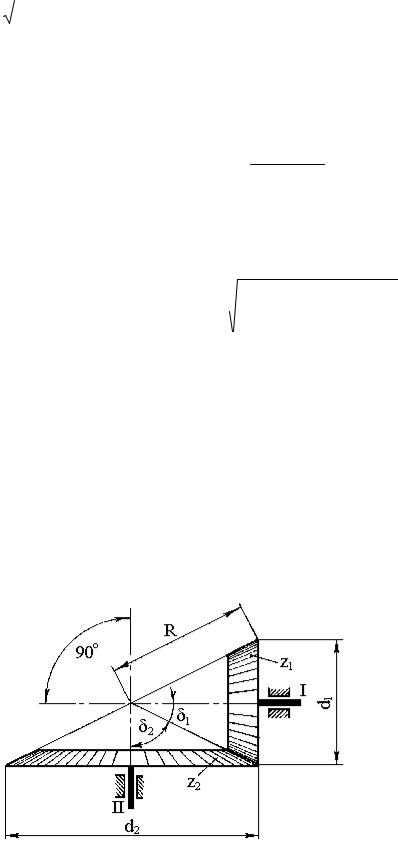

16.3. Конические передачи

Конические зубчатые передачи применяют между валами, оси которых пересекаются. Каждое коническое колесо представляет собой усеченный конус, на боковой поверхности которого нарезаны зубья. Зубья имеют большой размер у основания конуса, а к вершине они уменьшаются. Размеры и форму конических колес определяют следующие элементы:

– углы начальных конусов

1 – шестерни и 2 – колеса;

– конусное расстояние R, представляющее собой длину образующей конуса;

– максимальный или внешний модуль m, который измеряется на зубе у основания зубчатого колеса.

При вращении зубчатых

Рис.16.8

173

колес начальный или делительный конус шестерни с углом 1 катится без скольжения по поверхности начального или делительного конуса колеса с углом 2. За 1 оборот шестерни колесо повернется на часть оборота.

Отношение частоты вращения шестерни к частоте вращения колеса есть передаточное отношение, которое определяется аналогично цилиндрической передаче:

u |

|

n1 |

|

d1 |

|

z2 |

|

ctg 1 . |

(16.47) |

||||

|

|

|

z |

||||||||||

12 |

|

n |

2 |

|

d |

2 |

|

|

|

||||

|

|

|

|

|

|

1 |

|

|

|

||||

Конусное расстояние (внешнее) |

d1 |

|

|

|

|

||||||||

|

|

|

R |

|

|

. |

|

(16.48) |

|||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

2sin 1 |

|

|

|||||

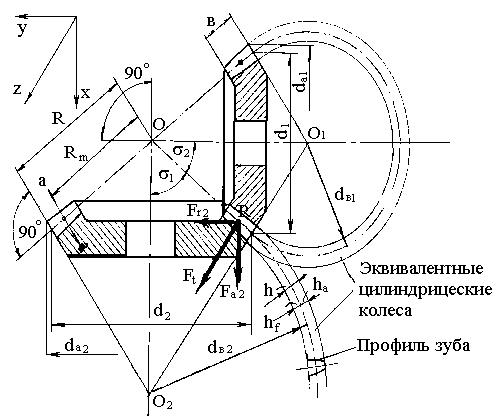

Профилирование эвольвентных зубьев конических колес выполняют на поверхностях внешних дополнительных конусов с вершинами О1 и О2 (рис. 16.9), образующие которых перпендикулярны образующим делительных конусов.

Образующие делительных конусов О1П и О2П являются радиусами делительных (начальных) окружностей эквивалентных цилиндрических зубчатых колес, профили зубьев которых используют в качестве профилей зубьев конических колес. Профилем зуба называют его контур в поперечном сечении.

Рис.16.9

174

Основные геометрические размеры прямозубой конической передачи являются функцией модуля и числа зубьев.

Внешние делительные (начальные) диаметры определяются по формулам

|

|

d1 = mz1; d2 = mz2. |

|

|

|

(16.49) |

|||

Внешнее конусное расстояние вместо формулы (16.48) можно |

|||||||||

определить по теореме Пифагора: |

|

|

|

|

|

|

|

||

R 0,5 |

d 2 d |

2 |

0,5m |

z 2 |

z |

2 |

. |

(16.50) |

|

1 |

|

2 |

|

1 |

|

2 |

|

|

|

Расчеты на прочность зуба проводят для среднего его сечения а – а |

|||||||||

(см. рис. 16.9), для которого среднее конусное расстояние Rm равно |

|||||||||

|

Rm = R - 0,5b . |

|

стандартного |

(16.51) |

|||||

В конических зубчатых |

колесах кроме |

модуля m |

|||||||

существует средний модуль mm (индекс m от английского middle – средний). Средний модуль можно определить через внешний по формуле

mm = m (1 – b / 2R), |

(16.52) |

где b = m – ширина зубчатого венца; – коэффициент ширины зуба; m – внешний модуль.

При проектных расчетах определяют вначале средний модуль mm, а по его величине – внешний модуль и все остальные размеры:

m mm(1 |

|

m |

|

|

) . |

(16.53) |

|

|

|

|

|

||||

z |

1 u |

2 |

|||||

|

|

|

|

||||

1 |

12 |

|

|

|

|||

Сила давления зуба шестерни на зуб колеса F раскладывается на три составляющие Ft, Fr2 и Fa2, которые направлены соответственно по осям Z, Y и X. Ось Х направлена (см. рис. 16.9) параллельно оси ОО2. Ось Y – параллельно оси ОО1, ось Z – перпендикулярно осям ОО1 и ОО2. Силы Ft и Fr2 расположены в плоскости, перпендикулярной оси ОО2. Их равнодействующую определяют по теореме Пифагора:

F21

Ft2 Fr22 ,

Ft2 Fr22 ,

где Ft – окружная сила, вращающая колесо вокруг оси ОО2; Fr2 – радиальная сила, направленная по радиусу начальной окружности колеса, которая давит на вал колеса (ОО2).

Окружная сила Ft (см. рис. 16.4 и 16.9) рассчитывается по формуле

(16.21) |

|

|

Ft = 2М1 / dm1 |

, |

(16.54) |

где М1 – крутящий момент на шестерне; dm1 |

– средний начальный диаметр |

|

шестерни. Средний начальный диаметр dm1 |

соответствует среднему |

|

сечению зуба в точке П и определяется по формуле |

||

dm1 = d1 (1 – 0,5b / R). |

(16.55) |

|

Радиальная сила Fr2 рассчитывается по формуле

175 |

|

Fr2 = Ft tg ·sin 1, |

(16.56) |

где = 200 – угол зацепления; 1 – угол конуса шестерни, определяемый по формуле

tg |

|

r1 |

|

|

d1 |

|

z1 |

|

1 |

. |

(16.57) |

|||

r |

|

|

|

|

||||||||||

1 |

|

|

|

d |

2 |

|

z |

2 |

|

u |

|

|||

|

2 |

|

|

|

|

|

|

12 |

|

|

||||

Осевая сила Fa2 определяется по формуле |

|

|||||||||||||

|

Fa2 = Ft tg cos 1 . |

|

|

|

(16.58) |

|||||||||

Равнодействующая всех сил |

|

|

|

|

|

|

|

|

|

|||||

F |

|

(F |

1)2 |

F |

2 |

. |

|

(16.59) |

||||||

|

|

|

2 |

|

|

|

a2 |

|

||||||

Конические зубчатые колеса изготавливают из тех же материалов, что и цилиндрические. Повреждения конических колес те же: абразивный износ в открытых передачах, усталостное выкрашивание в закрытых передачах и излом от изгиба открытых и закрытых передач.

Закрытые конические передачи рассчитывают на изгиб и контактную прочность.

Расчет конических передач на прочность проводят по формулам, аналогичным для цилиндрических передач.

Силы, действующие на шестерню, уравновешиваются силами, действующими на колесо по закону равенства действия и противодействия. Поэтому

Fr2 = Fa1; Fa2 = Fr1. (16.60)

Силы Ft = Ft2 = Ft; F1 = F2= F, но направлены в противоположные стороны.

Осевые силы Fa1 и Fa2 всегда направлены от вершины конусов к основанию. Эти силы стремятся раздвинуть зубчатые колеса и сместить их вместе с валами вдоль осей. Для восприятия осевых сил устанавливают на валах радиально-упорные или упорные подшипники. Радиальные силы Fr1 и Fr2 направлены к центру конических колес и давят на вал и его опоры в радиальном направлении, как на балку.

Для проверочного расчета на изгиб применяют формулу

|

2M1 |

|

[ u] , |

(16.61) |

||

y z |

bm |

2 |

||||

|

|

|

||||

1 |

|

m |

|

|

||

где М1 – крутящий момент на шестерне, Н·мм; у – коэффициент формы зуба, определяемый по табл. 16.1; z1 – число зубьев шестерни; b = mm – ширина зуба, мм; mm – средний модуль, мм, определяемый по формуле (16.52); [ u] – допускаемое напряжение изгиба, МПа.

Для проектного расчета конических колес на изгиб применяют формулу

176 |

|

|

|

|

||

|

|

|

|

|

|

|

mm |

2M1 |

k |

|

|||

|

|

, |

(16.62) |

|||

|

|

|||||

|

|

y z1 m [ u] |

|

|||

где mm – модуль в среднем сечении зуба, мм; М1 – крутящий момент на шестерне, Н·мм; k = 1,5 – коэффициент нагрузки; у – коэффициент формы зуба (см. табл. 16.1); z1 – число зубьев шестерни; m = 6…8 – коэффициент ширины зуба; [ u] – допускаемое напряжение на изгиб, МПа, определяется по формуле (16.33) или (16.34).

Внешний окружной модуль m определяют по формуле (16.53) и округляют в большую сторону до стандартного значения. Затем уточняют средний модуль по формуле (16.52).

Для проверочного расчета на контактную прочность применяют уточненное уравнение (16.42). При определении контактного напряжениян в конической передаче переходят к зацеплению эквивалентных зубчатых колес. После преобразования для прямозубого конического колеса получают

|

|

|

F |

|

|

u |

2 |

1 |

|

|

|

|

C |

H |

|

t |

|

12 |

|

[C |

H |

], |

(16.63) |

||

|

|

|

||||||||||

|

|

b d |

m1 |

|

u |

|

|

|

|

|||

|

|

|

|

|

12 |

|

|

|

|

|

||

где СН – коэффициент контактных напряжений, МПа; Ft – окружная сила, Н; b = m mm – ширина зубчатого венца, мм; dm1 = mm z1 – начальный диаметр в среднем сечении зуба, мм; u12 – передаточное отношение; [СН] – допускаемый коэффициент контактных напряжений, МПа, определяется по формуле (16.43) или (16.45).

Для проектного расчета на контактную прочность конических прямозубых колес применяют уточненную формулу (16.46). Модуль конической передачи в среднем сечении зуба определяют по формуле

m |

m |

3 |

|

2M1 k |

|

|

u12 1 |

. |

(16.64) |

|||

[C |

|

2 |

|

|||||||||

|

|

H |

] |

m |

z |

|

u12 |

|

||||

|

|

|

|

|

1 |

|

|

|

|

|||

17. ПРОЧИЕ ПЕРЕДАЧИ

17.1. Винтовые механизмы

Винтовые механизмы широко используются в машинах и механизмах для передачи движения поступательно движущемуся рабочему органу. Передачи в машинах имеют вращательное движение. Это быстроходные электродвигатели и двигатели внутреннего сгорания, редукторы, понижающие частоту вращения двигателей, и др. Чтобы вращательное движение преобразовать в поступательное движение рабочего органа, применяют передачу «винт – гайка». Передача «винт –

177

гайка» используется в винтовых домкратах, прессах, станках, приборах и других машинах.

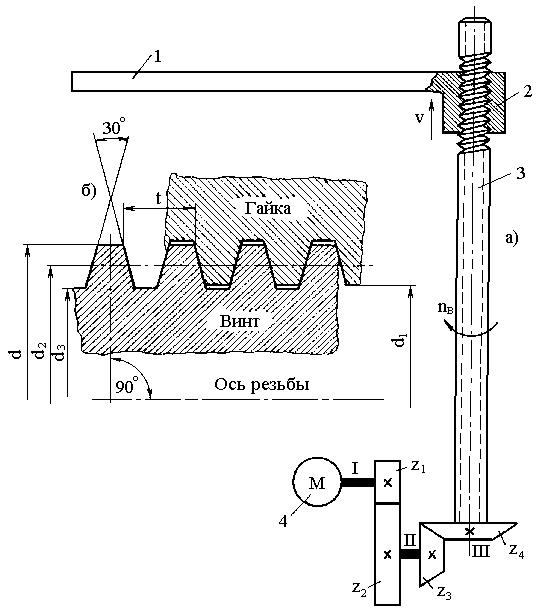

На рис.17.1,а приведена схема винтового погрузчика, или штабелёра. Рабочим органом является платформа 1, на которую укладывается груз или контейнер. Заодно с платформой выполнена гайка 2, в которую ввинчен винт 3. Винт получает вращение от конического колеса z4, которое, в свою очередь, получает вращение от электродвигателя 4 через передачу z1…z4.

Рис.17.1

Платформа 1 с гайкой 2 могут двигаться только вертикально по специальным направляющим. Когда винт 3 вращается, гайка с платформой вынуждены двигаться вверх или вниз в зависимости от направления вращения винта. Чтобы не было самопроизвольного опускания платформы с грузом, винтовая пара должна быть самотормозящей.

178

Достоинства винтовой передачи: простое получение медленного плавного поступательного движения, выигрыш в силе, большая грузоподъемность, простота конструкции и точность перемещения.

Недостаток – большие потери на трение в винтовой передаче и, как следствие, низкий КПД.

В механизмах, которые передают усилие, например в грузовых и ходовых винтах, применяют трапецеидальную резьбу (рис.17.1,б). Угол профиля резьбы α = 300. Основными параметрами резьбы являются наружный диаметр винта d и шаг резьбы t.

Грузовые винты предназначены для подъема грузов или передачи усилий – это домкраты, прессы, натяжные устройства и др.

Ходовые винты предназначены для преобразования вращательного движения в точное поступательное – это металлорежущие станки, штабелеры, хлеборезки и др.

Установочные винты – для точных установок и регулировок в приборах.

Совокупность выступов и впадин на поверхности винта называется резьбой. Контур поверхности резьбы, рассеченной плоскостью, проходящей через ось, называется профилем резьбы (см. рис. 17.1,б). Расстояние между сходными точками профиля, например вершинами выступов, называется шагом резьбы и обозначается буквой t.

Если прокатить винт по чистому листу бумаги, то винтовая линия оставит след (рис.17.2). Каждая линия следа будет представлять собой наклонную прямую. Угол наклона прямой обозначают буквой λ. Этот угол является углом подъема винтовой линии. Он измеряется по среднему диаметру резьбы d2.

tg |

t |

. |

(17.1) |

|

|||

|

d2 |

|

|

Чем меньше шаг винта t и чем больше диаметр винта, тем меньше угол подъема λ.

Трение в винтовой паре оценивается углом трения φ, тангенс которого равен

tg f |

T |

, |

(17.2) |

|

|||

|

N |

|

|

где f – коэффициент трения, который при слабой смазке для стального винта и бронзовой гайки равен f = 0,1, а для стального винта и чугунной гайки f = 0,15, следовательно, угол трения φ = 5,7…8,50; Т – сила трения между винтом и гайкой; N – нормальная сила давления между витками винта и гайки (см. рис.17.2).

179

Если угол подъема резьбы λ меньше угла трения φ, то такая резьба называется самотормозящей. Для трапецеидальной пары сталь по бронзе самотормозящий угол λ < 50.

Если λ > φ, то при действии осевой силы на гайку винт будет вращаться.

У грузоподъемных механизмов угол λ должен быть самотормозящим (лучше с запасом λ 30). То же должно быть у крепежных болтовых соединений.

Материал винта должен иметь высокую прочность и износостойкость, поэтому винты изготавливают из конструкционных сталей марок 40, 45, 50 с последующей закалкой. Для уменьшения трения гайку изготавливают из антифрикционных материалов чугуна или бронзы.

Основным кинематическим параметром винтовой передачи является шаг винта. Винт представляет собой цилиндр, на который «намотана проволока», имеющая форму треугольника или трапеции. С каждым витком нитка резьбы поднимается на один шаг.

Рис.17.2

За 1 оборот винт передвигает гайку на один шаг t. За nв оборотов винт переместит гайку на расстояние nвt. Поскольку nв оборотов совершается за единицу времени (1 мин), произведение nвt представляет собой путь, пройденный в единицу времени, т.е. скорость

v = nвt , (17.3)

где v –осевая скорость гайки, м/мин; nв – частота вращения винта, об/мин; t

–шаг винта, м.

Переходя теперь к схеме (см. рис. 17.1, а), можно определить скорость подъема платформы в зависимости от частоты вращения электродвигателя

(n7 = n1).

Частота вращения II-го вала

180

n |

|

n |

|

z1 |

, |

(17.4) |

|

z2 |

|||||

|

2 |

1 |

|

|

|

где n2 – частота вращения II-го вала, об/мин; n1 – частота вращения I-го вала, об/мин; z1 и z2 – числа зубьев шестерни и колеса соответственно.

Частота вращения винта (III-го вала) nв = n3 равна

n |

в |

n |

|

|

z3 |

n |

|

z1 |

|

z3 |

, |

(17.5) |

|

z4 |

z2 |

z4 |

|||||||||

|

|

2 |

|

1 |

|

|

|

|

где z3 и z4 – числа зубьев шестерни и конического колеса. Скорость подъема платформы с гайкой

v n |

t n |

|

z1 |

|

z3 |

t . |

(17.6) |

|

z2 |

z4 |

|||||||

в |

1 |

|

|

|

|

Уравнение (17.6) называется уравнением кинематического баланса.

Оно позволяет определить любой входящий в него элемент, если известны другие.

Если один виток резьбы винта развернуть (распрямить) по окружности среднего диаметра d2, то получится своего рода балка 1 с углом подъема λ (рис.17.2).

Изобразим гайку в виде прямоугольника 2, который опирается на балку 1. На гайку действует сила Q, равная весу груза и платформы. Сила Q вызывает нормальную реакцию N и порождаемую ей силу трения Т.

Момент относительно оси винта, который нужно приложить к винту, чтобы поднимать груз,

Мк = 0,5Qd2 · tg(λ+f') , |

(17.7) |

где Мк = F·r2 = F·d2/2 – крутящий момент, Н·м; d2 – средний диаметр резьбы, м (см. рис.17.1,б); F – окружная сила, приложенная по касательной к окружности среднего диаметра резьбы, Н; r2 = d2/2 – средний радиус резьбы, м; λ – угол подъема винтовой линии;

φ' = arctg f’ – приведенный угол трения в резьбе; f’ – приведенный коэффициент трения.

Для винта с трапецеидальной резьбой приведенный коэффициент трения

f |

|

f |

|

|

|

cos 2 |

, |

(17.8) |

|||

|

где f=0,1…0,15 – коэффициент трения в винтовой паре; α = 300 – угол профиля трапецеидальной резьбы.

Для трапецеидальной резьбы cos α / 2 = cos 150 = 0,966 ≈ 1, поэтому можно допустить, что f' = f и φ' = φ.

Угол подъема резьбы λ можно определить из рис.17.2 по формуле

= arctg |

t |

, |

(17.9) |

|

|||

|

d2 |

|

|