гидропривод_мет_машин

.pdf

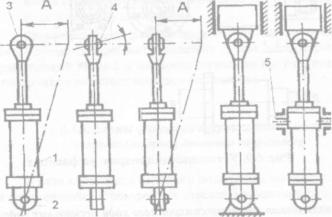

верхность направляющей втулки под плунжер и плунжер и отпадает не обходимость в точной обработке зеркала внутренней поверхности цилин дра. Особенно это важно при эксплуатации гидросистем, использующих в качестве рабочей жидкости воду или эмульсию, так как износ гидроци линдров здесь идет особенно интенсивно.

Плунжерные гидравлические цилиндры рекомендуют использо вать при перемещениях штоков более 800 мм.

Уплотнительное устройство 2 и направляющая втулка располо жены только в крышке цилиндра. Особенностью длинноходовых плун жерных гидроцилиндров является возможность провисания конца плун жера 1 и его задиры о стенки корпуса 3 гидроцилиндра. Для исключения данного явления в конструкции длинноходового плунжерного гидроци линдра применяется дополнительная опора в виде ролика 4.

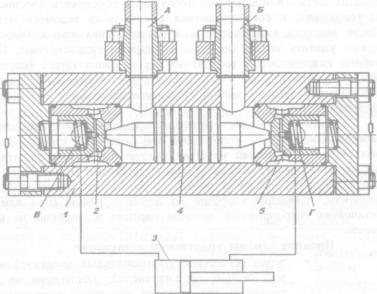

На рис. 6.7 показана конструкция гидравлического цилиндра, обеспечивающего поворот звеньев металлургической машины или мани пулятора.

Рис. 6.7. Поворотный гидроцилиндр

Основными элементами данного цилиндра являются поступа тельный цилиндр 1 и зубчатая передача 2.

Как было отмечено выше, одной из основных конструктивных особенностей гидроцилиндров является способ их крепления.

Применяются следующие типы креплений:

80

•жесткое крепление с использованием фланцев и опорных лап различных конструкций;

•шарнирное крепление корпуса гидроцилиндра и штока с исполь

зованием кинематических пар четвертого и пятого классов.

На рис. 6.8 представлены схемы крепления гидроцилиндров на проушинах различных конструкций.

.1 |

б |

в |

г |

Д |

Рис. 6.8. Узлы крепления гидроцилиндров на проушинах различных конструкций

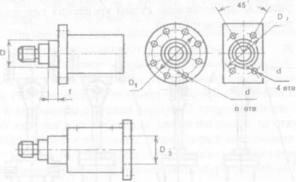

На рис.6.9 представлены конструкции гидроцилиндров, закреп ляемых на фланцах.

Присоединительные резьбы штоков и плунжеров следует выби рать из следующих значений: М3х0,35; М4х0,5; М5х0,5; М6х0,75; М8х1; M10xl,25; M12xl,25; M14xl,5; M16xl,5; M18xl,5; M20xl,5; М22х1,5; М24х2; М27х2; М30х2; М33х2; М36х2; М42х2; М48х2; М56х2; М64хЗ; М72хЗ; М80хЗ; М90хЗ; МЮОхЗ; М125х4; М140х4; М160х4; М180х4; М200х4; М220х4; М260х6; М280х6.

Использование жесткого крепления одновременно на корпусе гидро цилиндра и штоке не допустимо. Наиболее предпочтительна схема креп ления с использованием кинематических пар, обеспечивающих самоустанавливаемость гидроцилиндра.

Для достижения данных целей используют специальные сферические вставки, устанавливаемые в проушинах креплений. При расчете длинно-

81

ходового гидроцилиндра особое внимание необходимо уделять расчету на устойчивость.

Рис. 6.9. Установка цилиндров на фланцах

6.3.4. Гидравлическая система синхронного хода нескольких гидроци линдров

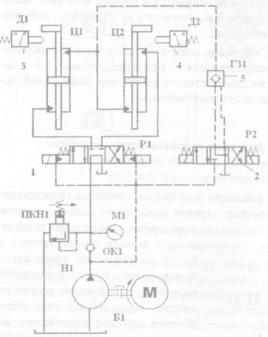

Конструкции отдельных металлургических машин и механизмов тре буют применения несколько одновременно установленных гидравличе ских цилиндров, работающих синхронно. Одним из распространенных способов синхронизации хода гидравлических цилиндров является ис пользование так называемого "гидравлического боуденовского троса". Два гидроцилиндра (рис. 6.10) одинаковых размеров со сплошными двух сторонними штоками последовательно подключаются друг к другу. Бла годаря этому второй цилиндр повторяет движение первого цилиндра, на который подается давление насоса.

Ход штоков цилиндров вследствие внутренних и внешних утечек, без подпитки может измениться. Во избежание нежелательных последствий такого изменения хода поршней полость "боуденовского троса" с помо щью 4/3-распределителя 2 через каждый ход соединяется кратковременно с магистралью подачи насоса или бака.

Неравномерный ход поршня имеет следующие причины:

1. Левый цилиндр первым поднимается в верхнее конечное поло жение и включает концевой выключатель 3. Причинной этого яв ляется недостаток жидкости между цилиндрами. Способ устра нения - с помощью концевого выключателя 3 включить левую

82

секцию распределителя 2. Рабочая жидкость будет поступать в магистраль управления до тех пор, пока правый цилиндр не под нимется в верхнее конечное положение и не сработает концевой датчик 4, а электромагнит левой секции распределителя 2 от ключится.

2. Правый цилиндр первым поднимается в верхнее конечное поло жение и включает концевой выключатель 4. Причина - избыток жидкости между цилиндрами.

Способ устранения: с помощь концевого выключателя 4 включа ется правая секция распределителя 2. При этом открывается гид равлический замок 5 и жидкость стекает до тех пор, пока левый ци линдр также не займет конечное положение.

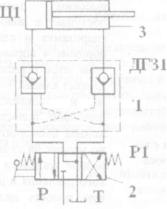

6.3.5. Схемы фиксации гидравлических цилиндров с использованием двойного гидрозамка

В ряде случаев для фиксации подвижных элементов гидроцилин дров (применяемых в поворотных стрелах механизмов подъема кранов, отдельных консольно установ ленных звеньев манипуляторов и т. п.) недостаточно применение традиционных схемных решений, например, применение распреде лителей серии 44 которые, обес печивая хорошее торможение, но не создают условия для длитель ного удержания подвижных час тей гидроцилиндра под нагрузкой.

|

Для |

гарантированного |

|

|

удержания подвижных элементов |

||

|

гидроцилиндра (рис. 6.11) в обоих |

||

|

направлениях |

движения |

с воз |

|

можностью фиксирования |

их it |

|

Рис. 6.11. Схема фиксации |

нужном положении, применяется |

||

сдвоенный управляемый обратный |

|||

элементов цилиндров с |

клапан 1 (двойной гидрозамок) с |

||

использованием двойного |

деблокировкой в обоих напр.цин |

||

гидрозамка |

ниях. Данная схема применяется и |

||

|

|

|

83 |

различных подъемниках и кранах, например для стабилизации положения стрелы крана. Когда распределитель находится в положении, изображен ном на схеме, цилиндр невозможно сдвинуть с места усилием извне.

В зависимости от направления приложения силы левый или пра

вый гидрозамок герметически перекрывает отток рабочей жидкости. |

|

||||||

|

|

|

|

|

Конструкция |

||

|

гидрозамка |

представле |

|||||

|

на на рис. 6.12. В кор |

||||||

|

пусе 1 установлены два |

||||||

|

обратных клапана 2 и 5, |

||||||

|

между |

которыми |

раз |

||||

|

мещен |

|

|

плавающий |

|||

|

поршень |

4. |

Жидкость |

||||

|

поступает к замку через |

||||||

|

каналы А и Б и от замка |

||||||

|

в |

полость |

цилиндра 3 |

||||

|

через каналы В, Г. При |

||||||

|

подаче |

|

жидкости |

в |

|||

|

поршневую |

|

полость |

||||

|

цилиндра жидкость под |

||||||

|

высоким |

|

|

давлением |

|||

|

поступает |

в |

полость А |

||||

|

гидрозамка |

и сдвигает |

|||||

|

поршень 4 |

вправо, |

при |

||||

|

этом шток поршня ото |

||||||

|

двигает клапан 5 от сед |

||||||

|

ла, |

и |

|

жидкость |

из |

||

|

штоковой |

полости |

ци |

||||

|

линдра |

беспрепятствен |

|||||

Рис. 6.10. Гидравлическая схема с ис |

но уходит на слив. При |

||||||

пользованием «боуденовского» троса |

подаче |

жидкости высо |

|||||

|

кого давления в штоко |

||||||

|

вую полость |

цилиндра |

|||||

жидкость, проходя через замок, сдвигает поршень влево, при этом ото двигается от седла клапан 2 и при движении поршня цилиндра жидкость из поршневой полости уходит на слив. При отключении давления клапа ны гидрозамка запирают обе полости цилиндра и удерживают поршень от смещения.

84

Рис. 6.12. Двойной гидравлический замок

Когда распределитель занял нейтральное положение, следует об ратить внимание на то, чтобы обе точки подключения деблокируемых гидрозамков были разгружены в направлении сливной магистрали. Толь ко тогда можно обеспечить быстрое и точное закрытие конусных клапа нов и герметичность перекрытий. При этом используются распределите ли, обеспечивающие слив рабочей жидкости из линий управления гидро замка в бак.

6.4. Монтаж, наладка и эксплуатация гидравлических цилиндров

Основные правила монтажа гидроцилиндроп. При монтаже

гидроцилиндров [6, |

8] |

необходимо |

обеспечить |

жесткую относительно |

гильзы фиксацию |

штока (плунжера) для предотвращен им последнего |

|||

от самопроизвольного |

выдвижения. |

Монтаж |

гидроцилнндрон массой |

|

до 30 кг осуществляют вручную, свыше 30 кг - с применением подъ ёмно-транспортных средств. Радиальные нагрузки на шток (плунжер)

85

должны быть минимальными. Необходимо обеспечить соосность што ка (плунжера) и соединяющегося с ним звена ведомого механизма. После монтажа гидроцилиндра и подключения его к гидросистеме нужно удалить воздух из гидроцилиндра и гидросистемы. Проверка работы гидроцилиндра состоит из перемещения штока (плунжера) в режиме рабочего хода и возврата в холостом режиме и под нагруз кой. Шток (плунжер) должен передвигаться плавно, без вибраций и заеданий.

Техническое обслуживание гидроцилиндров. Заключается в

своевременной замене уплотнений при появлении утечки. При быст ром выходе уплотнений из строя следует найти и устранить причи ны их повышенного износа. Такими причинами могут быть: попада ние загрязнений в полость цилиндра; работа на загрязнённой рабочей жидкости; появление коррозии на штоке и гильзе (при длительных остановках гидропривода); наличие царапин и зазубрин на штоке и гильзе.

Правила замены уплотнений следующие:

•перед установкой уплотнительных элементов очистить всю систему от загрязнений; уплотнения не должны проходить над острыми кромками, выступами штока, резьбой, посадочными канавками и т. п. (эти места перед монтажом уплотнений должны быть закрыты в соответствии с рекомендациями по монтажу уплотне ний);

•уплотнение и детали уплотнительного узла должны быть смазаны, отсутствие смазки или недостаточная смазка уплотнений и прилегающих к ним деталей перед сборкой могут, несмотря на хорошие монтаж ные условия и предосторожность, вызвать поврежде

ние уплотнений; для монтажа уплотнений необходимо использовать специальный инструмент, изготовленный из пластмассового прямоугольного профиля с хорошо закруглёнными кромками и оправками в соответствии с существующими рекомендациями.

При отладке гидроцилиндров запрещается: производить рабо ты на цилиндрах, находящихся под давлением; включать гидропривод со слабо закрепленным или незакреплённым цилиндром; подтягивать штуцера, крепёжные детали во время работы цилиндра; устанавли вать детали с дефектами, влияющими на прочность конструкции; устанавливать цилиндры без технического паспорта, подтверждающе го его годность к эксплуатации. Основные неисправности гидроци-

86

линдров приведены в табл. 6.2.

Таблица 6.2

Характерные неисправности в работе гидроцилиндров и способы их устранения

№ |

Неисправность |

|

Причина |

|

Способ |

устранения |

||||||

п/п |

|

|

|

|

|

неисправности |

неисправности |

|

||||

1 |

Отсутствие рабочего |

Износ и разрушение |

Заменить уплотнения. |

|||||||||

|

давления |

в поршне |

уплотнительных |

|

|

|

|

|

||||

|

вой |

полости |

цилин |

узлов. |

|

|

|

|

|

|

||

|

дра. |

|

|

|

|

|

|

|

|

|

|

|

2 |

Медленное |

|

|

Износ уплотнений. |

Заменить |

изношен |

||||||

|

перемещение штока. |

|

|

ные уплотнения. |

|

|||||||

3 |

Потеки |

масла |

по |

Износ уплотнений. |

Заменить |

изношен |

||||||

|

штоку или плунжеру |

|

|

ные уплотнения. |

|

|||||||

4 |

Нагрев штока (плун |

Наличие |

недопус |

Обеспечить |

соос |

|||||||

|

жера) |

и |

|

его |

тимых |

боковых |

ность |

|

приводимого |

|||

|

направляющих, |

не |

нагрузок, |

ослабле |

звена |

|

машины |

и |

||||

|

равномерное |

с |

виб |

ние крепления гид |

штока |

|

(плунжера), |

|||||

|

рацией |

движение |

роцилиндра. |

проверить |

надеж |

|||||||

|

штока, |

замедление |

|

|

ность |

крепления |

и |

|||||

|

штока, |

|

|

|

|

|

при |

необходимое in |

||||

|

|

|

|

|

|

|

|

восстановить ci о |

|

|||

5 |

Неравномерное |

с |

Наличие |

воздуха в |

Удалить |

воздух |

иi |

|||||

|

рывками |

перемеще |

полостях |

цилинд |

полостей, |

устраним, |

||||||

|

ние |

штока, |

повы |

ров. |

|

возможное II. ш и н m .1 |

||||||

|

шенный шум и виб |

|

|

воздуха |

по |

подпоим |

||||||

|

рация. |

|

|

|

|

|

мым |

трубопроишшм |

||||

|

|

|

|

|

|

|

|

и уплотнении) И Н О М . |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

п /

7. РАСЧЕТ ГИДРАВЛИЧЕСКИХ ЦИЛИНДРОВ

7.1. Определение параметров гильзы цилиндра

Главным параметром гидроцилиндра является активная площадь, которая определяется для поршневого цилиндра диаметром гильзы (поршня) и штока, а для плунжерных гидроцилиндров - диаметром плунжера.

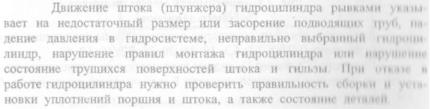

Одним из основных параметров, определяющих габариты гид равлических цилиндров, является рабочее давление. Большое значение при этом придается определению оптимального давления для конкретной металлургической машины или манипулятора. Оптимальным можно счи тать давление, которое обеспечивает наилучшее сочетание конструктив ных и эксплуатационных параметров гидроцилиндров. Дтя определения зависимости массы гидроцилиндров от рабочего давления проведены ис следования [4], при которых использовались гидроцилиндры одинаковой мощности, предназначенные для подъема груза на высоту 0,5 м. Резуль таты представлены на рис. 7.1.

Рис. 7.1. Зависимость массы цилиндра от

рабочего давления

Для гидравлических цилиндров рекомендованы следующие номи нальные давления (МПа): 2,5; 6,3; 10; 16; 20; 25; 32; 40; 50; 63.

Внутренний диаметр Di гильзы гидроцилиндра вычисляется по за

данному значению расчетной нагрузки F и расчетному давлению |

без |

учета потерь. |

|

Найденное значение  округляется до ближайшего нормального, выбираемого из ряда диаметров для силовых гидро цилиндров.

округляется до ближайшего нормального, выбираемого из ряда диаметров для силовых гидро цилиндров.

88

Рекомендуется следующий основной ряд (в скобках приведены значения дополнительного ряда) диаметров D, поршня (мм): 10; 12; 16; 20; 25; 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (110); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900).

7.2. Определение диаметра штока цилиндра

Диаметр D2 штока выбирается из соотношения

и округляется до ближайшего значения из рекомендуемых размеров. Ре комендуется следующий основной ряд (в скобках приведены значения дополнительного ряда) диаметров штоков (мм): 4; 5; 6; 8; 10; 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (110); 125; (140); 160; (180)4 200; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900).

7.3.Определение параметров узлов уплотнений

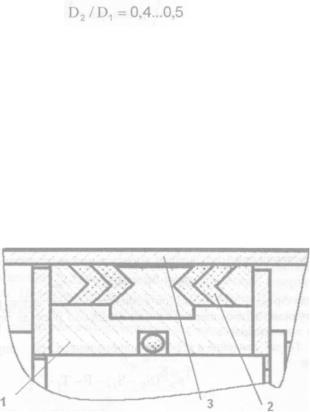

Вкачестве уплотнителей поршня и штока рекомендуется ис пользовать эластомерные материалы - резинотканевые шевронные ман жеты (рис. 7.2 и 7.3). Количество манжет назначается в зависимости от уплотняемого диаметра и давления.

Рис. 7.2. Шевронные уплотнения: 1- поршень; 2 - уплотнения; 3 - гильза

89