- •Исходные данные для нормирования операций механической обработки

- •Выбор операций и схем обработки

- •Расчет режимов резания Расчет режимов резания при сверлении под резьбу (операция 1)

- •Расчет режимов резания при резьбонарезании (операция 2)

- •Расчет режимов резания при отрезке (операция 3)

- •Расчет режимов резания при фрезеровании (операция 4)

- •Расчет режимов резания при сверлении (ø 10 мм) (операция 5)

- •Сводные данные результатов расчетов режимов резания

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное агентство по образованию

Рыбинский государственный авиационный технологический

университет им. П.А. Соловьева

|

Факультет |

Авиатехнологический |

|

|

(Наименование факультета)

|

|

Кафедра |

МСиПФ |

|

|

(Наименование кафедры)

|

|

Расчётно-пояснительная записка «Нормирование операций механической обработки» |

|

по дисциплине |

|

Процессы и операции формообразования |

|

(Наименование дисциплины) |

Вариант № 4

|

Студенты группы |

СТС 14 |

|

Макаров Д |

|

|

(Код) |

|

(Фамилия И. О.) |

|

Преподаватель |

профессор |

|

Рыкунов А.Н. |

|

|

(Уч. степень, звание)

|

|

(Фамилия И. О.) |

Рыбинск 2016

-

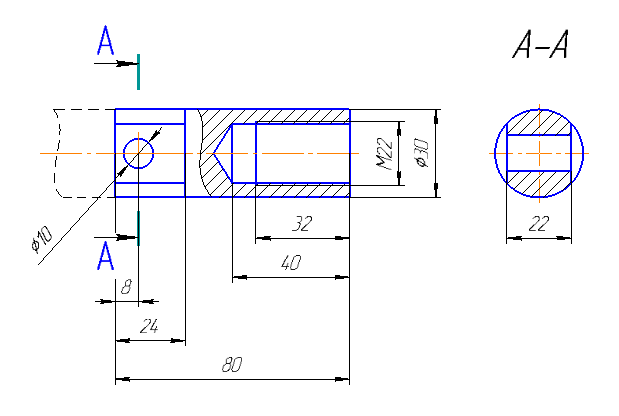

Исходные данные для нормирования операций механической обработки

|

вариант |

деталь (эскиз) |

размеры, мм |

резьба метрическая |

обрабатываемый материал |

||||||||

|

А |

L |

D |

d |

внешний диаметр, мм |

допуск, мм |

шаг, мм |

внутренний диаметр, мм |

|

||||

|

4 |

4 |

22 |

80 |

30 |

10 |

М22 |

-0,021 |

2,4 |

20,38 |

ВТ1 |

||

ВТ1 – сплав на титановой основе, относится к VII группе обрабатываемости. σв=450…700 МПа. Ориентировочная скорость резанья при обработке инструментом из твёрдых сплавов 100…150 м/мин, при обработке инструментом из быстрорежущей стали 30…40 м/мин.

-

Выбор операций и схем обработки

Операция 1. Сверление под резьбу и растачивание. Станок 16К20.

Операция 2. Нарезание резьбы. Станок 16К20.

Операция 3. Отрезка. Станок 16К20.

Операция 4. Фрезерование. Станок 6Т12.

Операция 5. Сверление. Станок 2Н135.

-

Расчет режимов резания Расчет режимов резания при сверлении под резьбу (операция 1)

-

Сверление производим спиральным сверлом с коническим хвостовиком (ГОСТ 2092 – 77) диаметром d =19 мм.

-

Материал сверла – ВК8 (с. 90).

-

СОЖ – 2...5% эмульсия Укринол-1 (с. 58).

-

Геометрические параметры сверла выбираем согласно рис. 4 (с. 93):

2φ=125±2˚, α=12˚.

-

Стойкость сверла – 10 мин (согласно рекомендациям – с. 113).

-

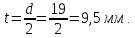

Глубина резания:

-

Рекомендуемая подача (табл. 79, с. 98):

SP=0,1…0,2 мм/об.

-

По паспорту станка 16K20 (табл. 5.3) назначаем:

S=0,15 мм/об.

-

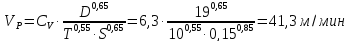

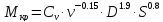

Расчетная скорость резания (с. 96):

.

.

-

Расчетная частота вращения:

.

.

-

По паспорту станка принимаем:

n=630 об./мин.

-

Фактическая скорость резания:

.

.

-

Суммарная длина врезания 40 и перебега 7 составляет 47 мм [3, с. 621]. Тогда машинное время обработки:

-

Штучное время обработки:

-

Мощность станка 10 кВт, проверяем достаточна ли её для сверления:

-

Для растачивания d =19 мм на длину 40 мм после сверления до

d=20,38-0,021 под резьбу M22 выбираем резец с пластиной из твёрдого сплава ВК6М.

-

СОЖ – 2...5% эмульсия Укринол-1 (с. 58).

-

Геометрические параметры резца по ГОСТ 18883-73

-

Стойкость резца – 60 мин (согласно рекомендациям – с. 113).

-

Глубина резания:

-

Рекомендуемая подача (табл. 21, с. 70):

SP=0,2…0,3 мм/об.

-

По паспорту станка 16K20 (табл. 5.3) назначаем:

S=0,25 мм/об.

-

Расчетная скорость резания (с. 72):

-

Расчетная частота вращения:

.

.

-

По паспорту станка принимаем:

n=1600 об./мин.

-

Фактическая скорость резания:

.

.

-

Суммарная длина врезания 3 и перебега 0 составляет 3 мм [3, с. 621]. Тогда машинное время обработки:

-

Штучное время обработки:

-

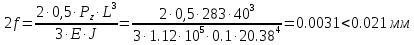

Проверяем точность обработки после растачивания d =19 мм на длину 40 мм после сверления до d=20,38-0,021 под резьбу M22