Слободчук В.И., Шелегов А.С., Лескин С.Т. Учебное пособие по курсу АЭС

.pdfна внутренней поверхности всех патрубков антикоррозийная наплавка имеет толщину не менее 15 мм. Основные проектные характеристики реактора представлены в таблице 6.1.

Таблица 6.1. Основные характеристики реактора ВВЭР-1000.

|

|

Параметр |

|

|

Размерность |

Величина |

|

|

|

|

|||

Тепловая мощность номинальная |

|

МВт |

3000 |

|||

|

|

|

|

|

||

Диаметр активной зоны |

|

|

м |

3.16 |

||

|

|

|

|

|

||

Высота активной зоны |

|

|

м |

3.53 |

||

|

|

|

|

|||

Количество ТВС в активной зоне |

|

шт |

163 |

|||

|

|

|

|

|

|

|

Шаг ТВС |

|

|

|

|

мм |

236 |

|

|

|

|

|

||

Количество ТВЭЛ в ТВС |

|

|

шт |

312 |

||

|

|

|

|

|

||

Количество ПЭЛ в ТВС |

|

|

шт |

18 |

||

|

|

|

|

|

||

Диаметр/шаг ТВЭЛ |

|

|

мм |

9.1/12.75 |

||

|

|

|

||||

Давление теплоносителя на выходе из |

МПа |

15.7 0.3 |

||||

реактора |

|

|

|

|

|

|

Температура |

теплоносителя |

на |

0С |

290/320 |

||

входе/выходе реактора |

|

|

|

|

||

Расход теплоносителя |

|

|

м3/час |

84800 |

||

Гидравлическое |

сопротивление |

МПа |

3.73 |

|||

реактора без входных и выходных |

|

|

||||

патрубков |

|

|

|

|

|

|

Диапазон |

регулирования |

мощности |

% от |

0 - 110 |

||

при ручном управлении |

|

|

номинальной |

|

||

Диапазон |

регулирования |

мощности |

% от |

10 -110 |

||

при автоматическом управлении |

|

номинальной |

|

|||

Главные циркуляционные трубопроводы предназначены для соединения основного оборудования первого контура и организации циркуляции теплоносителя в контуре реакторной установки (РУ). ГЦТ установлены в герметичных помещениях, недоступных для обслуживания во время работы РУ. Трубопроводы и патрубки имеют наплавку из аустенитной стали. Некоторые данные по ГЦТ представлены в таблице 6.2.

Таблица 6.2. Основные технические данные по ГЦК.

61

Параметр |

|

Размерность |

Величина |

|

|

|

|

Коэффициент |

гидравлического |

м-1 |

0.015 |

сопротивления на единицу длины |

|

|

|

|

|

|

|

Диаметр трубопроводов внутренний |

мм |

850 |

|

|

|

|

|

Толщина стенки основного металла |

мм |

70 |

|

|

|

|

|

Толщина наплавки |

из нержавеющей |

мм |

5 |

стали |

|

|

|

|

|

|

|

Общая длина |

|

м |

127 |

|

|

|

|

Температура на наружной поверхности |

0С |

60 |

|

Объем реактора |

|

м3 |

110 |

Объем ГЦТ |

|

м3 |

84 |

Объем парогенераторов |

м3 |

80 |

|

Объем ГЦН |

|

м3 |

12 |

6.4 Система компенсации давления.

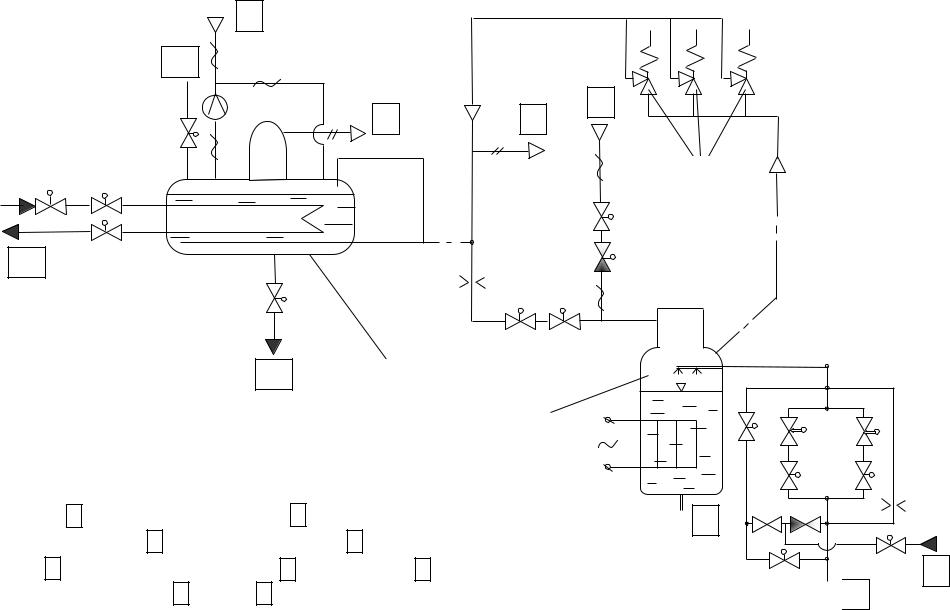

Вода обладает относительно большим температурным коэффициентов объемного расширения и малой сжимаемостью. Например, при разогреве реактора ВВЭР-1000 с холодного состояния (Т1К ≈ 700С) до горячего состояния (Т1К = 2800С) плотность воды уменьшается на 30%. Это обстоятельство, учитывая малую сжимаемость воды, делает необходимым установку в первом контуре специального устройства, позволяющего компенсировать столь значительные изменения объема, а, следовательно, и давления. Такое устройство называется системой компенсации давления. Эта система является составной частью реакторной установки и предназначена для создания первоначального давления в первом контуре при пуске ГЦН, для поддержания давления в контуре в допустимых пределах в стационарном режиме и для ограничения давления в переходных и аварийных режимах. По критериям безопасности система компенсации давления относится к системам нормальной эксплуатации. Система компенсации давления (рисунок 6.4) содержит:

62

-компенсатор давления (КД);

-бак – барботер (ББ);

-импульсные предохранительные устройства;

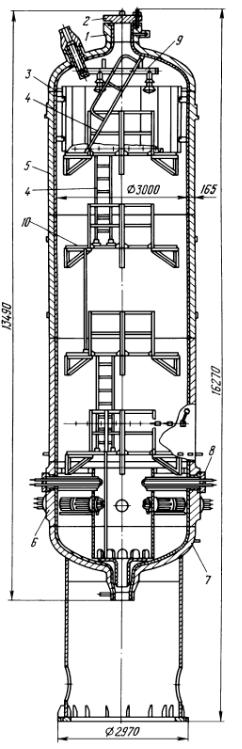

-трубопроводы, арматуру и обвязку компенсатора давления и барботера. Основным элементом системы является паровой компенсатор давления –

рисунок 6.5. Это цилиндрический сосуд, нижняя часть которого заполнена водой и соединена с «горячей» ниткой четвертой петли ГЦТ с помощью дыхательного трубопровода Dу 350. В нижней части обечайки КД на фланцевых соединениях монтируются 28 блоков тепловых электронагревателей (ТЭН). На КД установлено три импульсных предохранительных устройства (ИПУ) – два рабочих и одно контрольное. Технические характеристики компенсатора давления представлены в таблице 6.3. Бак-барботер (рисунок 6.5) предназначен для конденсации пара, сбрасываемого из компенсатора давления. Обеспечивает также прием и конденсацию пара протечек через предохранительные клапаны при их неплотности с расходом до 250 л/час. При срабатывании предохранительных клапанов компенсатора давления бакбарботер обеспечивает прием и конденсацию пара с расходом до 150 кг/сек не более 9 сек до разрыва мембраны. Он представляет собой горизонтальный цилиндрический сосуд, состоящий из обечайки корпуса и двух эллиптических днищ. Заполнен конденсатом. Внутри барботера размещены два раздающих коллектора, к которым по трубопроводу Dу250 подводится пар от компенсатора давления. По всей длине каждого коллектора расположены сопла, способствующие быстрому сбросу и эффективной конденсации пара. Для исключения образования взрывоопасной гремучей смеси осуществляется непрерывная продувка газового объема барботера азотом. Технические характеристики бака-барботера представлены в таблице 6.4.

Давление в КД и, следовательно, в первом контуре создается и регулируется паровой подушкой, заполняющей верхнюю часть сосуда. Вода в КД нагревается ТЭНами. В верхнюю часть КД трубой Dу 180 из «холодной» нитки первой петли может подаваться вода на впрыск для более интенсивной

63

конденсации пара в паровом объеме КД. На трубопроводе впрыска Ø219х20 имеется разветвленный участок из двух параллельных линий Ø159х17, «грубый или толстый» впрыск. На каждой линии установлены по две запорные задвижки Ду125. Параллельно разветвленному участку с запорной арматурой есть байпасная линия Ø18х2,5 с дроссельной шайбой для постоянного протока теплоносителя с целью поддержания трубопровода в разогретом состоянии и поддержания одинакового качества воды (концентрации борной кислоты) в КД и первом контуре. В обвод разветвленного участка к трубопроводу Ø219х20 присоединена линия расхолаживания Ø133х14 – «тонкий» впрыск. К этому трубопроводу подсоединяется также трубопровод подпитки, по которому осуществляется впрыск теплоносителя в КД в режиме расхолаживания, когда линия впрыска от холодной нитки ГЦТ является неэффективной. Система впрыска исключает повышение давления выше расчетного в аварийных режимах, а также используется для охлаждения КД в режимах расхолаживания установки. Для сброса паро-газовой смеси из компенсатора давления в режиме разогрева (расхолаживания) и при продувке его парового объема предусмотрен трубопровод, соединяющий паровое пространство КД с трубопроводом сброса пара за импульсно-предохранительными устройствами. На трубопроводе установлены два вентиля Ду50 и дроссельное устройство для ограничения расхода на барботер при сбросе паро-газовой смеси.

Таблица 6.3. Технические характеристики КД.

Параметр |

Размерность |

Величина |

|

|

|

Давление номинальное |

МПа |

15.7 0.3 |

|

|

|

Температура номинальная |

0С |

346 2 |

Объем полный |

м3 |

79 |

Объем воды при номинальном режиме |

м3 |

55 |

Уровень воды при номинальном режиме |

м |

8.77 |

|

|

|

Мощность одного ТЭН |

кВт |

90 |

|

|

|

Суммарная мощность всех ТЭН |

кВт |

2520 |

|

|

|

64

Расход пара через ИПУ |

кг/с |

150 |

|

|

|

Изменение объема воды при изменении |

м3 |

0.7 |

уровня на 0.1 м |

|

|

|

|

|

Таблица 6.4. Технические характеристики бака-барботера.

Параметр |

|

Размерность |

Величина |

|

|

|

|

Объем полный |

|

м3 |

30 |

Объем воды в барботере |

м3 |

20 |

|

Давление разрыва мембран |

МПа (ата) |

0,69-0,86 (7-8,75) |

|

|

|

|

|

Уровень воды |

|

мм |

1700 |

|

|

|

|

Расход воды промконтура |

м3/час |

14 |

|

Площадь |

поверхности |

м2 |

35 |

теплообменника |

|

|

|

|

|

|

|

Первоначальное давление в первом контуре (≈ 20 ата), необходимое для запуска ГЦН, создается за счет подачи азота высокого давления по линии 4 , рис.6.4 в газовый объем компенсатора давления. В дальнейшем разогрев первого контура осуществляется за счет работы ГЦН после их включения, а КД разогревается за счет работы электронагревателей. При нагреве воды в КД до температуры насыщения происходит ее испарение, и азотная подушка заменяется на паровую. Паро-газовая смесь сбрасывается в барботер, где пар конденсируется, а газ отводится по линии газовых сдувок.

При изменении давления в первом контуре его выравнивание происходит за счет фазовых переходов пара в жидкость и наоборот. Кроме этого, при необходимости включаются электронагреватели КД или осуществляется подача относительно холодной воды на впрыск в КД.

При аварийном увеличении давления в первом контуре происходит открытие ИПУ:

- контрольного при Р1к 18.2 МПа (186 ата);

65

-двух рабочих при Р1к 18.6 МПа (190 ата). Посадка ИПУ происходит соответственно:

-контрольного при Р1к 17.6 МПа;

-двух рабочих при Р1к 17.8 МПа.

При срабатывании ИПУ сброс пара (теплоносителя) осуществляется в барботер по трубопроводу Dу 250. В водяном объёме барботера пар конденсируется и теплота конденсации отводится охлаждающей водой промконтура. Для защиты барботера от превышения давления на его горловинах устанавливаются защитные мембраны.

Автоматическое регулирование системы компенсации давления охватывает:

-давление 1 контура (над активной зоной)

-уровень теплоносителя в КД

-скорость разогрева-расхолаживания КД.

66

5

7

4

6 6

3

9

8 2

Рис. 6.4. Система компенсации давления ВВЭР-1000.

1 – компенсатор давления, 2 – бак-барботер, 3 – импульсные предохранительные устройства.

Линии связи: 1 - от холодной нитки петли №1, 2 - дыхательный трубопровод к

горячей нитке петли №4, 3 - от подпиточных насосов, 4 - подача азота высокого

давления, 5 - подача азота низкого давления, 6 - газовые сдувки, 7 - заполнение бака-барботера конденсатом, 8 - дренаж, 9 - охлаждающая вода промконтура.

67

1 |

2 |

3

1

1

Рисунок 6.5. Конструкция компенсатора давления.

1- горловина, 2 – крышка, 3, 7 – днище, 4 – лестница, 5 – обечайка корпуса, 6 – обечайка блоков ТЭН, 8 – блок ТЭН, 9 – коллектор, 10 – площадка.

68

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

6 |

||||

|

|

2 |

|

|

1 |

||||||||

|

|

7 |

|||||||||||

4 |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||||

16

|

|

Ø2046 |

11 |

||

|

|

|

10

5

9

8

7440

Рисунок 6.6. Устройство бака-барботера.

1 – резиновая мембрана, 2 – колпак, 3 – люк-лаз, 4 – корпус, 5 – паровой коллектор, 6 – теплообменная поверхность, 7 – уравнительный сосуд, 8 – неподвижная опора, 9 – подвижная опора, 10 – патрубок сброса от ИПК, 11 – подвод воды промконтура на охлаждение.

Поддержание давление 1 контура в нормальном режиме и горячем останове обеспечивается регулятором давления (всережимный регулятор давления 1 контура), точность поддержания ±0,15 МПа.

Регулятор давления поддерживает давление 1 контура, воздействуя на ТЭНы и на «быстродействующие» клапаны впрыска.

69

6.5 Система подпитки продувки реактора ВВЭР-1000 (СППр).

Система предназначена для:

-заполнения и (или) дозаполнения первого контура раствором борной кислоты;

-поддержания материального баланса теплоносителя;

-компенсации медленных изменений реактивности из-за выгорания и отравления топлива, а также компенсации изменений реактивности при пусках, остановах и при изменении нагрузки реактора;

-дегазации и возврата организованных протечек теплоносителя первого контура;

-корректировки показаний водно-химического режима в соответствии с нормами;

-гидроиспытаний первого контура;

-подачи запирающей воды на уплотнение ГЦН;

-расхолаживания КД при неработающих ГЦН;

-первоначального заполнения гидроемкостей САОЗ; Система состоит из следующих функциональных групп:

-дегазации и деаэрации теплоносителя;

-подпиточных агрегатов;

-магистралей подпитки и подачи запирающей воды на уплотнения ГЦН;

-вывода теплоносителя первого контура;

-подачи дистиллята.

Система подпитки-продувки относится к системам, важным для безопасности. Система функционирует в режимах нормальной эксплуатации, включая переходные режимы энергоблока. В аварийных ситуациях, связанных с разуплотнением первого или второго контуров, работоспособность системы по проекту не требуется. Учитывая, что система подпитки-продувки должна функционировать непрерывно в период нормальной эксплуатации блока на

70