10893

.pdf40

Такие скорости не вызывают заметных усилий и перемещений как в канатах, так и в основных стержневых несущих элементах сооружения.

Аэродинамические неустойчивые колебания типа галопирования возникают в случае, если скорость ветра превысит его критическое значе-

ние. С учетом данных модельных аэродинамических испытаний [6, ссылка на 3.11, с. 200] показано, что появление подобных колебаний невозможно.

Возбуждение подобных колебаний (см. [6, с. 162]) козырька может быть только при другом угле наклона его при колебаниях, обусловленных дей-

ствием пульсации ветровой нагрузки.

При учете пульсационной составляющей ветровой нагрузки в сжи-

мах гибких нитей-канатов с парными вантами-подвесками наибольшие на-

пряжения не превышают 5 МПа для усталостных повреждений сжимов и результатов расчета вантово-висячей системы. Как отмечено в [6, с. 162],

эти динамические напряжения достигаются при скоростях ветра, близких к расчетным для метеоусловий города Москвы с периодом повторения

25−30 лет. При сроке эксплуатации уникального сооружения 100 лет об-

щее число циклов не превысит 4 ×104 < 105 (по нормам для проведения проверки усталостной прочности стальных элементов).

3.4. Основные особенности изготовления и монтажа конструкций

Общий объем металлоконструкций по чертежам КМ составил

> 2500 т.

На стадии разработки чертежей КМД конструкторы ЗМК постоянно работали в контакте с авторами проекта.

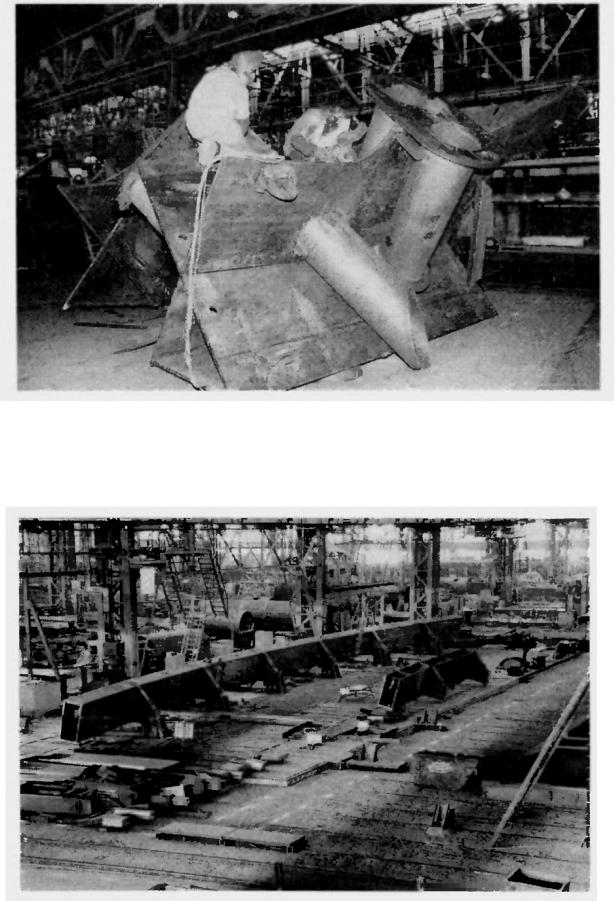

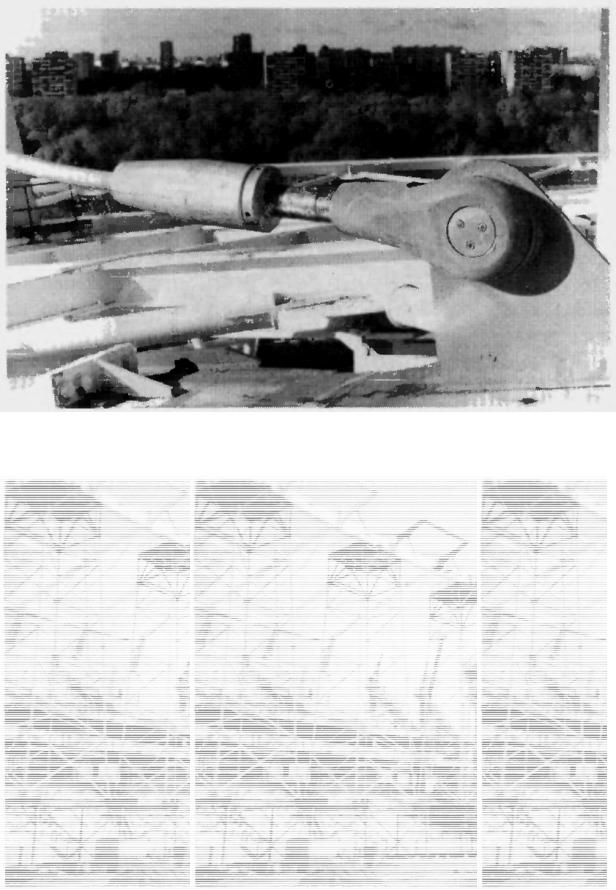

Наибольшую трудоемкость вызвало изготовление стальных «оголов-

ников» пилонов, через которые следовало пропустить оттяжки и гибкие нити-подвески в трех плоскостях под разными углами (рис. 3.17).

Габариты «оголовников» и их конструкция с внутренними ребрами не позволили выполнить сварку и фрезеровку опорных плоскостей и от-

верстий для пропуска канатов. Поэтому было принято новое конструктив-

41

ное решение с наружными «фартуками». Для проверки этого варианта был изготовлен макет в масштабе 1:10.

Схему погрузки на железнодорожную платформу готовых «оголов-

ников» с габаритами 5,6×3,68×2,95 м (рис. 3.19, а) весом по 21 т потребо-

валось утверждать в Управлении железной дороги.

Для сборочно-сварочных операций была разработана уникальная технология; изготовлена специальная оснастка массой 60 т: кондукторы для сборки кольцевой балки трех типоразмеров, радиальных балок, «ого-

ловников», приспособления для чистой фрезеровки (рис. 3.17).

Все коробчатые балки внутреннего кольца и другие элементы про-

странственной конструкции проходили контрольную сборку на заводе

(рис. 3.18): при общей длине внутреннего кольца около 500 м на монтаже отверстия последней накладки почти полностью совпали с отверстиями первого блока (первой марки) кольцевой балки.

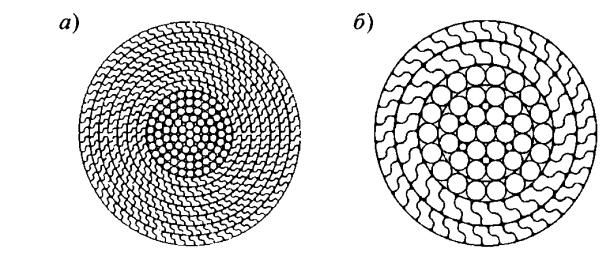

Несущие продольные и поперечные гибкие нити и ванты-подвески изготовлены из закрытых специальных канатов (рис. 3.20) из оцинкован-

ной проволоки: закрытый канат состоит из сердечника (из круглых прово-

лок) и нескольких наружных слоев Z-образных проволок; диаметры круг-

лых и Z-образных проволок согласованы с диаметрами слоев и углами свивки в каждом слое.

Технические характеристики каната 140 мм: допуск – 0…+5%;

площадь сечения – 13 602 мм2; разрывное усилие – 21 229 −18 700 кН, мо-

дуль упругости – 1,6 ×105 Н/мм2; вес – 117,9 кг/м; технология изготовления каната 140 мм, его испытания и анкерных узлов приведена на рис. 3.21; 3.22; 3.23; 3.24. 3.25.

Монтаж покрытия над трибунами выполняли после возведения желе-

зобетонных конструкций трибун.

42

Рис. 3.17. «Оголовник» пилона в сборочно-сварочном цехе

Рис. 3.18. Контрольная сборка кольцевой балки

43

Рис. 3.19. Этапы монтажа стальных «оголовников»

44

Рис. 3.20. Канаты: а − основные; б − подвески

По внутреннему п ериметру было установлено 28 вре менных опор в виде стальных башен с 4 стойками, объединенных связями в пространст-

венную систему (рис. 3.26).

На верхние площа дки временных опор на отм. +32,0 м устанавлива-

лись 28 марок коробчатой кольцевой балки: рядовые длиной по ≈ 17 м (масса – 21,6 т); угловы е длиной >> 17 м (масса 32 т).

Одновременно с м онтажом кольцевой балки (рис. 3.2 6; 3.27) монти-

ровались укрупненные радиальные шпренгельные фермы, затем – кольце-

вые прогоны (рис. 3.28).

На железобетонн ые пилоны на отм. +43,6 м устанавливались сталь-

ные «оголовники» с приспособлениями для крепления оттяжек и основных канатов 140 мм (рис. 3 .19).

Для монтажа стальных оттяжек от пилонов из четыре х звеньев (мас-

сой по 14 т каждое) применялись монтажные площадки; ц илиндрические шарниры 190 мм устанавливались с применением домкратов для совме-

щения отверстий в соединяемых элементах оттяжек (рис. 3.29).

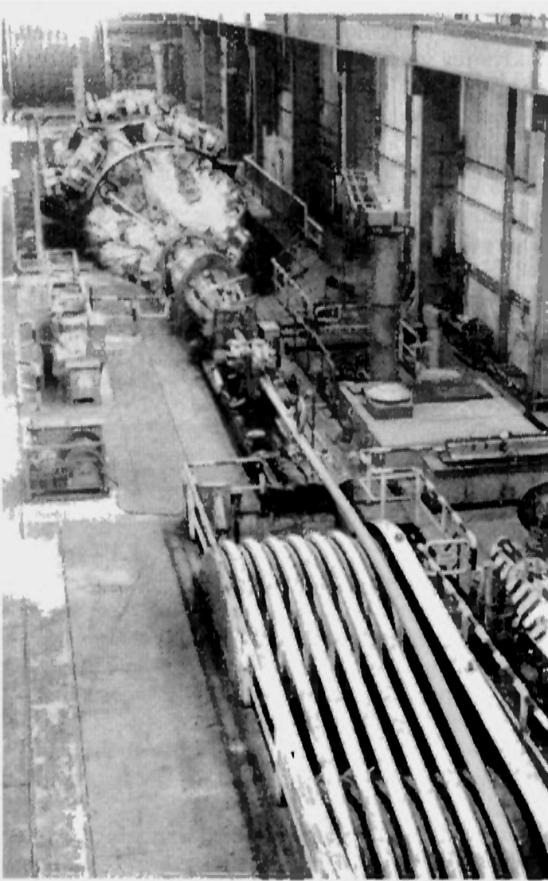

Второй этап монтажа – установка основных тросов и подвесок, вы-

полнялся по специальн о разработанной технологии: барабаны 4,0 м об-

щей массой 25 т устанавливались в специальные опоры для разматывания

45

Рис. 3.21. Изготовление закрытого каната диаметром 140 мм

46

Рис. 3.22. Заливка цинково- |

Рис. 3.23. Проволо ки конца каната, |

го сплава в конус анкера |

сформированные в «щетку» |

Рис. 3.24. Испытани я каната диаметром 140 мм на модуль упругости

47

Рис. 3.25. Вилочны й анкер

Рис. 3.26. Монтаж временных опор и элементов кольцевых коробчатых

балок

48

Рис. 3.27. Объедине ние коробчатых балок двойными накл адками на высокопрочных болтах

Рис. 3.28. Монтаж укрупненных радиальных шпренгельных ферм и кольцевых прогонов

49

и подавались краном на площадку на высоте 30 м с козырька возле пило-

нов; канаты при разматывании с барабана укладывались в лотки на конст-

рукциях козырька; лотки криволинейного очертания задавали канатам проектное положение (рис. 3.30; 3.31).

Концевой анкер и канат 140 мм с помощью крана и лебедки вытя-

гивали и заводили в «оголовники» пилонов на отм. +54 м; затем на анкер-

ное устройство навинчивалась упорная гайка; это была сложнейшая таке-

лажная операция с координацией работы трех лебедок и двух башенных кранов (рис. 3.29).

После установки сжимов, объединяющих 2 каната 140 мм, на отм. 40−50 м со специальных люлек монтировались парные подвески из тросов

50 мм; длина подвесок корректировалась с учетом их проектного поло-

жения геодезическими приборами и фаркопфами (рис. 3.11).

Вантово-висячая система занимала проектное положение за счет на-

тяжения основных канатов с применением синхронно работающих дом-

кратов; натяжение велось поэтапно (по 8 шагов) по четырем сторонам покрытия с ходом домкрата на каждом этапе по 30−80 мм; при этом уменьшалась стрела провиса канатов, натягивались парные подвески, и

покрытие отрывалось от временных опор; система натяжения состояла из

16 домкратов: по одному на каждый концевой анкер основных четырех ка-

натов грузоподъемностью по 6000 кН, установленных на каждом «оголов-

нике» четырех пилонов; система управления позволяла прикладывать уси-

лия независимо к каждому концевому анкеру или одновременно натяги-

вать несколько концевых анкеров (рис. 3.32).

После того как покрытие над трибунами поднялось над временными опорами, был выполнен демонтаж конструкций временных опор

(рис. 3.26).

Укрупнительная сборка и монтаж светопрозрачных панелей кровли осложнялись большим количеством технологических проемов (для