10790

.pdf80

4.Максимальное приближение воздухоприемника к источнику выделения вредностей, что позволяет улавливать до 85% выделяющихся вредностей;

5.Удержание на фильтрах и фильтрующих устройствах (ФВУ) не менее 96% вредных веществ;

Применение местных отсосов в реальных условиях сварочных цехов бывает ограничено и даже невозможно по следующим причинам:

1) систематические изменения номенклатуры свариваемых изделий;

2) сварка крупногабаритных изделий;

3) отсутствие фиксированных мест сварки;

4) необходимость выполнения погрузочно-транспортных операций. Обеспечение требуемых условий воздушной среды в этих случаях

достигается общеобменной вентиляцией.

Из вышесказанного можно сделать следующие выводы об особенностях вентиляции промышленных зданий, где применяются сварочные технологии:

1.Воздушный режим на подобных производственных участках рассчитывается исходя из вида и конкретных условий проведения сварочных технологий, т.е. если на одном сварочном посту протекают различные операции сварочных работ, то необходимо устраивать систему вентиляции, позволяющую регулировать расход удаляемого воздуха при проведении определенного типа сварки.

2.В реальных условиях каждый сварочный пост имеет вытяжную местную систему, рассчитанную по доминирующей вредности данной технологической операции. Часть сварочного аэрозоля не улавливается местными отсосами и попадает в объем помещения. В результате в помещении постоянно накапливаются вредные вещества, которые необходимо дополнительно разбавлять до концентрации, не превышающей ПДК.

В приложениях (Л) СНиП 41-01-2003 и (17) СНиП 2.04.05-91* приведены расчетные формулы для определения количества приточного воздуха, необходимого для разбавления вредных веществ и компенсации вытяжки по доминирующим видам вредных веществ (наизусть):

|

|

81 |

|

Lпр = Lм.о. + |

mp оп − Lм.о. (ср.з. − спр ), |

(7.8) |

|

сух − спр |

|||

|

|

||

где mр.оп – количество вредных веществ (сварочного аэрозоля), |

|

||

попадающее в помещение, мг/ч. |

|

||

m р оп = (0,01÷0,25) m ро, |

(7.9) |

||

mро – количество вредного вещества, образующееся при сварочных |

|||

работах; |

|

||

Lм.о. – производительность местной вытяжной системы, м3/ч;

ср.з. – концентрация вредного вещества в рабочей зоне помещения, мг/м3; при отсутствии данных принимают ср.з = спдк;

спр – концентрация этих вредных веществ в приточном воздухе; при отсутствии данных принимают спр = 0,3 · спдк;

суд – концентрация вредных веществ в удаляемом воздухе; при отсутствии данных суд = ср.з..

Количество общеобменной вытяжки при этих условиях будет определяться как разность массового расхода приточного воздуха за вычетом

массового расхода воздуха, удаляемого местными вытяжными системами.

Gух = Gпр – Gм.о. |

(7.10) |

7.3. Очистка удаляемого воздуха

Установки для очистки воздуха от сварочных газов можно разделить на 2

типа:

1.Передвижные установки для обслуживания одного или двух нестационарных постов с использование поворотной консоли, позволяющей эффективно удалять загрязненный воздух при сварке деталей сложной формы.

2.Стационарные установки для обслуживания стационарно

оборудованных |

постов. |

Все оборудование оснащено системой контроля загрязненности фильтров.

Для очистки воздуха от сварочных аэрозолей наиболее эффективна

двухступенчатая система очистки:

82

-на первой ступени происходит очистка от аэрозолей;

-на второй ступени происходит очистка от газовой составляющей. В качестве первой ступени могут использоваться:

1. Электростатический фильтр позволяющий улавливать частицы

размером до 0,01 мкм и эффективностью 99%.

2. Картриджный фильтр из полиэстра, позволяющий улавливать частицы размером 0,1 мкм с эффективностью 99,9 %.

Отличием электростатического фильтра от картриджного является эксплуатационная характеристика - электростатический фильтр служит практически вечно, но требует тщательного еженедельного технического обслуживания – очистки фильтра, а картриджный фильтр очищается автоматически, путем импульсной продувки фильтра сжатым воздухом, но, как правило, срок службы картриджного фильтра не превышает 8000 часов.

На второй ступени используется фильтр из активированного угля. Наличие двухступенчатой очистки позволяет возвращать очищенный

воздух обратно в рабочее помещение, что обеспечивает значительную экономию тепловой энергии для поддержания температурного режима в помещении цеха.

Электростатические фильтры.

В качестве одного из вариантов современных очистных устройств компанией “Консар” (Россия) предлагаются электростатические фильтры

“ФВУ”.

Установки серии «ФВУ» предназначены для удаления и очистки воздуха от сварочного аэрозоля и газов. Выпускаются как в передвижном, так и в стационарном (для обслуживания нескольких постов) вариантах.

Вустановках использован принцип осаждения аэрозолей на электростатическом фильтре, что позволяет достигать высокой степени очистки воздуха и возвращать его в рабочее помещение.

Вустановках использована трехступенчатая система очистки загрязненного воздуха:

83

1 -я ступень – фильтр грубой очистки;

2 -я ступень – электростатический фильтр;

3 –я ступень – химический фильтр.

Химический фильтр производит очистку воздуха от газов CO, NOx,HF,

О3.

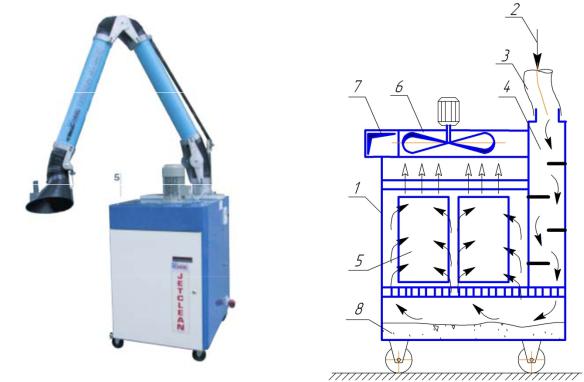

Установка состоит (рис. 7.5) из воздуховода (3), закрепленного на поворотном узле, вентилятора (7), фильтра грубой очистки (4), электростатического фильтра (5) и химического фильтра (6), выполненных в едином корпусе. Воздуховод (3) закреплен на шарнирно-поворотном механизме и вращается вокруг своей оси на 360°, что позволяет зафиксировать воздухоприемную воронку в любом пространственном положении обслуживаемой зоны. Радиус действия поворотного устройства 2,5 м.

Установки оборудованы автоматической системой контроля запыленности электростата с подачей светового сигнала.

Рис. 7.5. Элекстростатический фильтр ФВУ

Таблица 7.2

Технические характеристики фильтров ФВУ

|

|

|

|

84 |

|

|

|

|

|

|

|

№ |

Характеристики |

ФВУ-1200 |

ФВУ-2400 |

ФВУ-3500 |

|

п/п |

(передв.) |

(стац.) |

(стац.) |

||

|

|||||

1. |

Производительность, м3/ч |

1200 |

2400 |

3500 |

|

|

|

|

|

|

|

2. |

Степень очистки газообразной фазы, |

90 |

90 |

85 |

|

|

%, не менее |

|

|

|

|

3. |

Степень очистки твердой фазы, %, |

97 |

97 |

95 |

|

|

не менее |

|

|

|

|

4. |

Количество обслуживаемых постов |

1 |

2 |

4 |

|

|

|

|

|

|

Среди “картриджных” фильтров компанией “Консар” предлагается, например, установка серии “JETCLEAN” итальянского производства (“Coral”).

Установки (см. рис. ниже) предназначены для удаления и очистки воздуха от сварочных дымов, газов, паров, аэрозолей, растворителей, сухих пылей и т.д.

Достоинства:

1.Высокая степень очистки, позволяющая возвращать очищенный воздух в помещение;

2.Возможность многократной промывки фильтрующих картриджей;

3.Простота устройства и эксплуатации;

4.Низкий уровень шума.

Принцип работы .

В установках серии «JETCLEAN» применена двухступенчатая система очистки воздуха от сварочных газов.

Сначала сварочные дымы и газы и проходят через металлический лабиринтный фильтр, находящийся в камере предварительной очистки (4), расположенной сбоку. При этом крупные частицы осаждаются на специальный поддон. Металлический лабиринтный фильтр также выполняет роль искрогасителя. Далее воздух проходит через картриджные фильтры, которые являются второй ступенью очистки и выбрасывается в помещение.

85

Рис. 7.6 Передвижная установка для очистки воздуха “Jetclean”:

1 – корпус фильтра; 2 – вход загрязненного воздуха; 3 – поворотный патрубок от приемного устройства; 4 – лабиринтный фильтр грубой очистки;

5 - фильтрующий элемент-картриджи из полиэстера;

6 – вентилятор; 7 – выход очищенного воздуха.

Таблица 7.3

Технические характеристики фильтров “Jetclean”:

№ |

Характеристики |

1 HP |

1.5 |

3 HP |

|

п/п |

HP |

||||

|

|

|

|||

1. |

Производительность,м3/ч: с одним входом 150 мм |

1100 |

1400 |

1600 |

|

|

с двумя входами 150 мм |

|

|

|

|

|

--- |

--- |

2400 |

||

|

|

|

|

|

|

2. |

Степень очистки, % |

99,9 |

99,9 |

99,9 |

|

3. |

Количество картриджей |

1 |

2 |

2 |

7.4. Основы проектирования вентиляции сварочных цехов

Основные положения, используемые при конструировании

систем вентиляции сборочно-сварочных цехов:

86

-При расчете вентиляции метеорологические условия в сборочносварочных цехах должны принимаются как для помещений с незначительными тепловыделениями и категорией работ средней тяжести.

-Для сварочных цехов оптимальным является сочетание местной

вытяжной и общеобменной приточно-вытяжной механической вентиляции.

Вытяжные системы

1.При одновременном использовании сварочных материалов различного состава и с различным содержанием вредных выделений необходимый воздухообмен следует определять по вредности, преобладающей в объеме сварочного аэрозоля.

2.Предпочтительнее местные вытяжные системы конструировать из мобильных систем на гибких воздуховодах.

3.Применение рециркуляции воздуха в сварочных цехах должно быть обосновано.

4.Высокая эффективность современных очистных устройств позволяет использовать вытяжной воздух для частичной рециркуляцией. В этом случае в помещении обязательно конструируют общеобменную вытяжную систему с кратностью не менее 1 ч-1.

5.Системы местной вытяжной вентиляции компонуют в

зависимости от:

-видов образующихся вредных веществ;

-объемно-планировочных решений помещения;

-от расположения сварочных постов и оборудования;

-режима работы сварочного оборудования.

6. Общеобменную вентиляцию устраивают, как правило, по следующей

схеме:

-естественная вытяжка из верхней зоны;

-механический приток в верхнюю или рабочую зону в зависимости от выполняемых операций (по АЗ-499).

87

7.Если сварочный цех имеет смежные проемы с цехами иного назначения вытяжка должна быть механической, независимо от наличия фонарей.

8.При газопламенной обработке металлов с применением сжиженных газов местные вытяжные устройства должны быть выполнены во взрывозащищенном исполнении.

Приточные системы

9.Воздухораспределение организуют в зависимости от расположения сварочных постов и технологии выполняемых операций.

10.Приточные струи не должны оказывать влияние на вытяжной факел местных отсосов.

Системы вентиляции, как показывает практика, должны иметь резервы увеличения мощности в связи с перспективами увеличения выпуска продукции

ивозможности минимальной реконструкции в соответствии с изменением номенклатуры выпускаемой продукции.

8.ВЕНТИЛЯЦИЯ МЕХАНИЧЕСКИХ ЦЕХОВ

Вмеханосборочных цехах осуществляются различные виды механической

обработки металлических изделий.

Основным оборудованием являются токарные, фрезерные, сверлильные, заточные, шлифовальные и др. станки.

Основными вредностями являются избыточная теплота, влага и пыль. При работе станков с применением для охлаждения резцов минеральных масел и эмульсий источником загрязнения являются пары этих жидкостей (смазочноохлаждающие жидкости).

8.1.Местная вытяжная вентиляция механических цехов

Взаточных, полировальных и шлифовальных отделениях обязательно устанавливают местные вытяжные установки для удаления пыли от работающих станков, если они не имеют встроенных пылеулавливающих и

88

пылеочистных устройств. В зависимости от технологического процесса и конструкции станков последние оборудуются местными отсосами различных конструкций.

Основными видами местных отсосов этих цехов являются кожухи-

воздухоприемники.

Кожухи-воздухоприемники

Кожухи-воздухоприемники – открытые местные отсосы, удаляющие воздух с примесями абразивной пыли от шлифовального, полировального, обдирочного и заточного оборудования.

Количество воздуха, удаляемого местными отсосами, определяется физико-химическими свойствами частиц отходов.

Факел местного отсоса должен полностью улавливать частицы отходов и удалять их за пределы оборудования.

Так как кожухи-воздухоприёмники помимо укрытия режущего элемента защищает человека от травм, то их часто называют защитно-обеспыливающими кожухами.

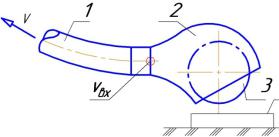

Рис. 8.1 Кожух-укрытие для шлифовальных, полировальных и обдирочных станков

1 - отводящий патрубок;

2 – кожух-воздухоприемник;

3 – режущий инструмент;

4 – обрабатываемое изделие.

Аэродинамические характеристики кожухов для шлифовального,

полировального и обдирочного оборудования: υвх = 14÷18 м/с; ξ = 1,5. Аэродинамические характеристики кожухов для заточного оборудования:

υвх = 17÷21 м/с; ξ = 3,0.

Аэродинамические характеристики кожухов приведены в справочной литературе в зависимости от физико-химических свойств отходов и конструкции местного отсоса.

89

Рис. 8.2 Кожух-укрытие для заточного станка:

1 – отводящий патрубок;

2 – кожух-воздухоприемник;

3 – абразивный круг.

υвх – скорость в ответвлении местной системы в характерной точке (ось

присоединения патрубка местного отсоса).

Для станков с любыми кругами расход удаляемого воздуха определяется

по выражению:

L = υвх · F · 3600, |

(8.1) |

где F – площадь поперечного сечения присоединенного патрубка.

Скорость воздуха в воздухоприемном отверстии может быть определена в

зависимости от направления движения загрязненного воздуха:

-при направлении непосредственно в отверстие кожуха υвх = 0,25 υо.с.;

-параллельно плоскости всасывания кожуха υвх = (0,3…0,4) υо.с.,

где υо.с. – максимальная окружная скорость вращения круга, м/с.

|

|

|

π∙ (кр∙* |

, |

|

|

|

υо.с. = |

+" |

(8.2) |

|

где dкр – диаметр круга, мм; n – частота вращения круга, об/мин. |

|

||||

Для |

заточных, |

шлифовальных |

и |

полировальных |

станков |

ориентировочные значения |

расходов L, м3/ч, определяют в зависимости от |

||||

диаметра кругов табл. 8.1).

Часто у технологического оборудования механосборочных цехов пылезащитные кожухи имеют форму воронки. Такие кожухивоздухоприёмники называются кожухами-воронками.