9035

.pdf

Рис. 2.5. Витринный отсос для кистевой окраски изделий с отсосом «улитка»: 1 – корпус шкафа; 2 – рабочий стол; 3 – отсос «улитка» с переменной шириной щели

Рис. 2.6. Камера для окраски изделий средней величины с горизонтальным движением воздуха (с боковым отсосом): 1 – корпус камеры; 2 – окрашиваемое изделие; 3 – транспортный проем; 4 – рабочий проем для проведения окраски изделий; 5 – отстойная ванна; 6 – гидрофильтр; 7 – экран для водяной пленки

41

Для окраски крупных изделий применяют окрасочные камеры с верти-

кальным движением воздуха (рис. 2.7). Камера состоит из корпуса, вытяжной решетки, гидрофильтра, водоотстойника, и приточного короба. Удаление воз-

духа из камеры предусматривается через вытяжную решетку, занимающую площадь пола камеры. Объем удаляемого воздуха определяется исходя из удельного-расхода воздуха на 1 м2 площади пола камеры Lуд, м3/(ч·м2), приве-

денного в таблице 2.6.

|

|

Таблица 2.6 |

|

Удельный расход воздуха через площадь пола окрасочной камеры |

|

||

|

|

|

|

Способ нанесения |

Применяемые |

Lуд, |

|

лакокрасочного материала |

лакокрасочные материалы |

м3/(ч·м2) |

|

Пневматическое распыление |

Содержащие свинцовые соединения |

2200 |

|

или ароматические углеводороды |

|||

|

|

||

|

|

|

|

Пневматическое распыление |

Не содержащие ароматические |

1800 |

|

углеводороды и свинцовые соединения |

|||

|

|

||

|

|

|

|

Безвоздушное распыление |

Содержащие свинцовые соединения |

1500 |

|

или ароматические углеводороды |

|||

|

|

||

|

|

|

|

Безвоздушное распыление |

Не содержащие ароматические |

1200 |

|

углеводороды и свинцовые соединения |

|||

|

|

||

|

|

|

|

Подача воздуха в камеру предусматривается равномерно по всей площади потолка через слой фильтрующего материала, что сводит к минимуму циркуля-

цию воздуха в камере. Фильтрующий материал закладывается в специальные кассеты. В качестве фильтрующего материала может быть использовано стек-

ловолокно, толщиной не менее 20 мм, а также промышленные ячеистые филь-

тры типов ФЯР, ФЯП и пр.

Для окраски изделий могут также использоваться стенды бескамерной окраски (рис. 2.8), которые включают в себя напольную вытяжную решетку,

подрешетчатое пространство и гидрофильтр, и может быть использован при окраске изделий высотой до 2 м лакокрасочными материалами, не содержащи-

ми свинцовых соединений. Напольная решетка должна превышать габариты окрашиваемых изделий на 300 мм по периметру. При этом меньшая сторона решетки должна составлять не менее 0,75 высоты окрашиваемого изделия. В

42

исключительных случаях при технико-экономическом обосновании допускает-

ся бескамерная окраска изделий высотой более 2 м с обязательным применени-

ем экранов по свободному периметру напольной решетки высотой на 0,5 м бо-

лее высоты изделия. Объем удаляемого воздуха через напольную решетку определяется исходя из удельного расхода воздуха на 1 м2 площади пола ре-

шетки Lуд, м3/(ч·м2), приведенного в таблице 2.7.

Подрешеточное пространство проходным или полупроходным по разме-

рам напольной решетки с уклоном в сторону гидрофильтра. Положение гидро-

фильтра должно обеспечивать удобные условия его эксплуатации (очистку внутренних поверхностей воздухоприемного канала). Окрасочный стенд дол-

жен иметь самостоятельный комплект вентиляционного оборудования, работа которого блокируется с работой системы подачи краски в красораспылители и системой водоснабжения гидрофильтра. Для контроля концентрации взрыво-

опасных веществ следует предусматривать сигнализаторы, размещаемые в под-

решеточном пространстве на высоте 0,5 м от его пола. Сигнализаторы должны быть настроены на концентрацию 20 % от нижнего предела взрывоопасности и сблокированы с обслуживающим вентиляционным оборудованием.

|

|

Таблица 2.7 |

|

Удельный расход воздуха через напольную решетку |

|

||

|

|

|

|

Способ нанесения |

Применяемые |

Lуд, |

|

лакокрасочного материала |

лакокрасочные материалы |

м3/(ч·м2) |

|

|

- содержащие ароматические |

|

|

Пневматическое распыление |

углеводороды |

2500 |

|

- не содержащие ароматические |

|

||

|

|

||

|

углеводороды |

2200 |

|

|

|

|

|

|

- содержащие ароматические |

|

|

Безвоздушное распыление |

углеводороды |

1700 |

|

- не содержащие ароматические |

|

||

|

|

||

|

углеводороды |

1350 |

|

|

|

|

|

|

- содержащие ароматические |

|

|

Гидростатическое |

углеводороды |

1100 |

|

- не содержащие ароматические |

|

||

|

|

||

|

углеводороды |

900 |

|

|

|

|

|

Пневмоэлектростатический |

содержащие или не содержащий |

|

|

ароматические углеводороды |

900 |

||

|

|||

|

|

|

|

43

Рис. 2.7. Камера для окраски крупных изделий с вертикальным движением воздуха: 1 – вытяжная решетка; 2 – гидрофильтр; 3 – окрашиваемое изделие; 4 – приточный короб; 5 – водоотстойник

Рис. 2.8. Стенд для бескамерной окраски: 1 – вытяжная решетка; 2 – подрешеточное пространство; 3 – гидрофильтр

44

Гидрофильтры (рис. 2.9), входящие в состав окрасочных камер, предна-

значены для очистки воздуха, удаляемого от окрасочных камер или стендов от красочной пыли, а также паров растворителей. Очистка воздуха осуществляется в S-образном воздухораспределительном канале, проходя через ряд образую-

щихся водяных завес. Пропускная способность гидрофильтра по воздуху опре-

деляется скоростью воздуха в живом сечении промывного канала, принимаемая

впределах vп = 5-6,5 м/с. Удельный расход циркулирующей воды принимается

впределах 2-3 кг на 1 м3 воздуха. Добавление свежей воды составляет до 2 %

от расхода циркулирующей.

Коэффициент очистки воздуха от красочной пыли ηк, определяется по

следующей зависимости: |

|

к 65 5vп . |

(2.9) |

Коэффициент очистки воздуха от паров растворителей составляет 30 % от |

|

значения, полученного по формуле (2.9). Потери давления гидрофильтра по

2 |

, Па. |

воздуху принимаются равными p = 1,6 vп |

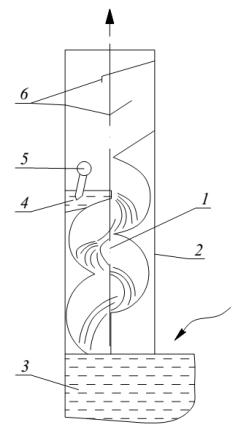

Рис. 2.9. Гидрофильтр: 1 – воздухопромывной канал; 2 – полуцилиндр; 3 – отстойная ванна; 4 – ванна-лоток; 5 – водоподводящая труба с патрубками; 6 – водоотбойные щитки

45

Автоматизированная электростатическая окраска проводится в специаль-

ных камерах, схема вытяжной вентиляции которых приведена на рисунке 2.10.

В зависимости от технологических требований, предъявляемых к качеству по-

крытия, данные камеры оборудуются либо только вытяжной вентиляцией, либо

(при высокодекоративной окраске) – приточно-вытяжной вентиляцией.

Объем воздуха, забираемого из помещения, определяется условием предотвращения прорыва загрязненного воздуха в помещение через транспорт-

ные проемы камеры (скорость воздуха в проемах 0,4-0,5 м/с). Данный объем воздуха одновременно должен быть достаточным для обеспечения допустимой концентрации паров растворителей в удаляемом воздухе (не более 20 % нижне-

го предела взрываемости). Приточный воздух подается в верхнюю зону камеры так, чтобы скорость воздуха в зоне краскораспылителей не превышала 0,5 м/с.

Рис. 2.10. Камера электростатической окраски: 1 – корпус камеры; 2 – транспортные проемы; 3 – конвейер; 4 – воздухоприемные короба; 5 – вытяжной вентилятор

46

2.4. Деревообрабатывающие цеха

Проектирование отопления и вентиляции деревообрабатывающих цехов осуществляется с учетом рекомендаций приведенных в [8].

Основные вредные выделения в деревообделочных цехах: древесная пыль, образующаяся при обработке деталей на станках; пары клея в сборочном отделении; пары растворителей красок и лаков в малярно-отделочном отделе-

нии; избыточное тепло и водяные пары в отделении сушильных камер и в остывочном отделении; наждачная и металлическая пыль, образующаяся при заточке инструмента [6].

В столярно-сборочном и малярном отделениях рекомендуется устраивать местную и общеобменную вентиляции. Приточный воздух в столярно-

сборочное отделение подается в верхнюю зону со скоростью не более 2 м/сек,

вытяжка производится из нижней зоны на высоте 1 м от пола. Для уборки отхо-

дов с пола необходимо предусматривать напольные отсосы, присоединяемые к системе пневмотранспорта. В малярном отделении общеобменная вентиляция проектируется из условий растворения до допустимой концентрации паров нитролаков, скипидара, эфира и пр., но не менее пятикратного обмена в час.

Общая вытяжка осуществляется из верхней зоны. Приточный воздух в объеме вытяжки с учетом местных отсосов от окрасочных камер, шкафов подается в рабочую зону на высоте 1,0-1,5 м от пола.

Всушильных камерах вытяжка производится зонтами, устанавливаемыми над разгрузочными воротами сушильных камер, в объеме, обеспечивающем скорость движения воздуха в сечении зонта не менее 0,8 м/с.

Востывочном отделении для борьбы с избыточной влажностью и тепло-

выделениями предусматривается общеобменная вентиляция в объеме 30 м3

воздуха на 1 кг пара, расходуемого в сушильных камерах, но не менее пяти-

кратного обмена в час. Приточный воздух в объеме вытяжки с учетом местных отсосов подается сосредоточенно в верхнюю зону. Вытяжка производится так-

же из верхней зоны через вытяжные шахты, устанавливаемые в перекрытии.

47

Через эти шахты воздух удаляется в полном объеме за вычетом объема воздуха, удаляемого через зонты сушильных камер. В станочном отделении вытяжная вентиляция осуществляется местными отсосами от станков в объе-

мах, указанном в паспорте станка или по аналогии с приведенными станками.

Если станок снабжен заводским отсосом, то объем отсасываемого воздуха в вы-

тяжном патрубке принимается по скорости не менее 10 м/сек [6]. Для удаления отходов с пола следует устанавливать напольные отсосы, которые по режиму работы делятся на постоянно действующие, устанавливаемые вблизи большой группы станков или у станков, не оборудованных местными отсосами, и перио-

дически действующие, устанавливаемые обычно в проходах у колонн, для уборки отходов после окончания смены.

Не следует делать местных бортовых отсосов от станков: при количестве станков менее пяти, если они работают периодически: от сверлильных одно-

шпиндельных и многошпиндельных при нестандартной обработке деталей; от токарных станков с ручной подводкой режущего инструмента или при получе-

нии на них длинной витой стружки; от универсально-фрезерных с горизонталь-

ным шпинделем; от фрезерных станков при работе без линейки, а также при фрезеровании замкнутых контуров; от верстаков.

Приточный воздух подается в объеме вытяжки в верхнюю зону со скоро-

стью не более 2 м/с и с подогревом его в холодный период.

Удаление отходов от деревообрабатывающих станков осуществляется двумя способами [6]: при расстоянии от дальнего пылеприемника до вентиля-

тора не более 30 м, максимальном количестве станков, обслуживаемых одной системой, до 30 и общей производительностью до 40000 м3/ч – обычной систе-

мой пневмотранспорта (рис. 2.11); при радиусе действия установки более 30 м

и количестве станков более 30 – комбинированной системой пневмотранспорта

(рис. 2.12). При проектировании систем пневмотранспорта опилок и стружки главные сборные магистрали следует располагать в центре группы обслужива-

емых станков с тем, чтобы отдельные ответвления имели равные нагрузки. К

каждому ответвлению рекомендуется присоединять не менее двух станков. Пе-

48

ред вентилятором необходимо предусматривать установку уловителя крупных отходов. Воздуховоды систем пневмотранспорта следует располагать под по-

толком или под фермами на высоте 3-5 м от пола так, чтобы они не мешали технологическому процессу и не загромождали проходы.

Рис. 2.11. Схема пневмотранспорта: 1 – отсосы от станков; 2 – напольные отсосы; 3 – «улитка»; 4 – циклоны; 5 – вентиляторы; 6 – уловитель крупных отходов

Рис. 2.12. Комбинированная схема пневмотранспорта: 1 – отсосы от станков; 2 – циклоны; 3 – вентиляторы; 4 – загрузочная воронка; 5 – транспортер; 6 – воздуховод; 7 – воздуховод внешней сети пневмотранспорта

49

2.5. Термические цеха

Проектирование отопления и вентиляции деревообрабатывающих цехов осуществляется с учетом рекомендаций приведенных в [9]. Основными вред-

ными выделениями в термических цехах являются [6]: тепловыделения от го-

рячих поверхностей нагревательных печений и нагретых изделий; излучение из открытых отверстий нагревательных печей, от раскаленных крышек и стенок;

окись углерода при неполном сгорании топлива и утечек газа в рабочее поме-

щение через неплотности печей; пары и пыль (свинца, цианистых соединений углеводородов) от ванных печей при закалке изделий, а также при последую-

щем отпуске в нагревательной печи и при выпуске отходящих газов в цех.

Расчетный воздухообмен помещений термических цехов определяется из условия ассимиляции избытков теплоты, реже на разбавление окиси углерода.

При наличии местных отсосов от печей количество тепловыделений в цех ори-

ентировочно можно принимать равным 40-50 % тепла, выделяемого сжигаемым топливом, а при удалении отходящих газов через боровы 30-35 %. Приточный воздух в летнее и переходное время подается через створки в нижней части бо-

кового остекления (на высоте 0,8-1,5 м от уровня пола), а в холодное время года

–через створки в средней или верхней части (на высоте 4-6 м от уровня пола).

Втермических цехах, расположенных в отдельных зданиях, при наличии местной вытяжки от печей и ванн общий воздухообмен может осуществляться через проемы в окнах и фонарях. В термических цехах, расположенных в ча-

стично замкнутых помещениях, осуществляются механический и естественный приток свежего воздуха и вытяжка. Устройство механической вентиляции це-

лесообразно при расположении термического цеха в многоэтажном здании.

Кроме общеобменной вытяжной вентиляции в термических цехах требу-

ется проектировать местные отсосы от печей, частные случаи, конструкции ко-

торых приведены на рисунках 2.13. При длительном пребывании рабочих у нагревательных печей и при наличии источников интенсивного облучения (q ≥

350 Вт/м2 [10]) на рабочих местах устраивают воздушные души.

50