8947

.pdf

41

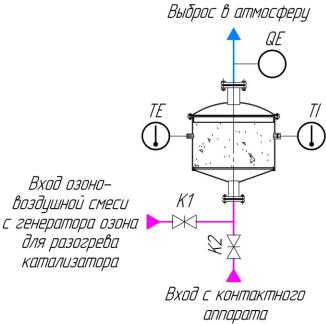

Рис.15. Рекомендуемая схема средств контроля и управления деструктора озона ДО

Измерительный преобразователь QE – предназначен для подключе-

ния к газоанализатору содержания остаточного озона для непрерывного измерения содержания озона в воздухе рабочей зоны; сигнализации о пре-

вышении заданных уровней концентрации; управления вторичными устройствами: вентиляцией, световой и звуковой сигнализацией и пр.

1. Термопреобразователь сопротивления TE – предназначен для ди-

станционного контроля температуры катализатора. Рекомендуемая длина погружной части термопреобразователя:

-ДО-75 – 200 мм;

-ДО-125 – 300 мм;

-ДО-250 – 400 мм;

-ДО-320 – 400 мм.

2. В качестве показывающего и регулирующего (сигнализирующего)

прибора для термопреобразователя типа ТСМ Метран-203 НСХ 50М реко-

мендуется применить измеритель-регулятор технологический ИРТ-

5320М/50М минус 50… плюс 200°С.

42

3. Термометр ТI – предназначен для местного контроля температуры катализатора. Рекомендуемая длина погружной части термометра:

-ДО-75 – 200 мм;

-ДО-125 – 315 мм;

-ДО-250 – 315 мм;

-ДО-320 – 315 мм.

4. Задвижка К1 – предназначена для перекрытия потока озоно-

воздушной смеси, поступающей на разогрев катализатора при пуске де-

структора в работу и регенерации катализатора.

5. Задвижка К2 – предназначена для перекрытия потока остаточной озоно-воздушной смеси, поступающей после контактного аппарата на раз-

ложение.

В качестве запорно-регулирующей арматуры рекомендуется приме-

нять нержавеющие, эмалированные или футерованные (фторопластом)

клапаны. Применение арматуры с резиновыми уплотнениями и резиновы-

ми мембранами не допускается.

Аппараты термокаталитического разложения озона «ТК»

Аппараты термокаталитического разложения озона ТК являются бо-

лее сложными по сравнению с деструкторами ДО. Они имеют дополни-

тельные устройства: теплообменник, подогреватель и собственный шкаф управления. Воздух из контактных камер или аппаратов поступает в спе-

циальный теплообменник, где нагревается за счет горячего воздуха, про-

шедшего через подогреватель и слой катализатора. Далее из теплообмен-

ника воздух идет в подогреватель газа для нагрева его до определенной температуры. Подогретый воздух, с остатками озона поступает в корпус аппарата и, проходя через слой катализатора, очищается от озона. При раз-

ложении озона происходит разогрев катализатора и, как следствие, повы-

шение температуры отходящего воздуха. Настроенная система управления на определенную температуру катализатора, при повышении температуры

43

отключает электроподогрев в подогревателе, а при понижении включает.

Эксплуатация термокаталитических деструкторов озона аналогична ката-

литическим. Разница в их работе заключается в том, что термокаталитиче-

ские деструкторы имеют электрический подогрев поступающего воздуха,

что повышает активность катализатора. Регулируя температуру подогрева входящей озоно-воздушной смеси можно регулировать процесс активации катализатора.

Таблица 25

Характеристики аппаратов термокаталитического разложения озона ТК

Наименование |

|

Ед. |

|

Обозначение аппарата |

|

|||||

|

|

|

изм. |

ТК-320К |

ТК-630К |

|

ТК-1000К |

ТК-1600К |

ТК-2500К |

|

Производительность |

по |

м3/ч |

320 |

630 |

|

1000 |

|

1600 |

2500 |

|

озоно-воздушной смеси |

|

|

|

|

|

|

|

|

|

|

Рабочее давление |

|

|

|

|

атмосферное |

|

|

|||

Концентрация |

озона |

на |

|

|

|

|

|

|

|

|

входе, не более |

|

|

г/м3 |

|

|

40 |

|

|

|

|

Потребляемая |

мощность |

кВт |

6 |

12 |

|

19 |

|

28 |

38 |

|

максимальная |

|

|

|

|

|

|

|

|

|

|

Рабочая температура среды |

С |

|

|

|

|

|

|

|

||

в аппарате |

|

|

|

|

|

|

20…100 |

|

|

|

Степень разложения |

|

% |

|

|

|

99,8 0,2 |

|

|

||

Масса аппарата |

|

|

кг |

480 |

650 |

|

800 |

|

1125 |

1540 |

Для нормальной работы аппаратов ТК рекомендуется следующая арматура и средства КИП (рис.16):

1. Задвижка К1 – предназначена для перекрытия потока остаточной озоно-воздушной смеси, поступающей после контактного аппарата на раз-

ложение.

2. Датчик-реле потока воздуха FE – предназначен для регистрирова-

ния наличия потока воздуха. При отсутствии воздуха отключает электро-

нагрев в подогревателе аппарата ТК.

3. Измерительный преобразователь QE – предназначен для подклю-

чения к газоанализатору содержания остаточного озона.

44

4. Термопреобразователь сопротивления TE – предназначен для ди-

станционного контроля температуры катализатора, показания температуры выводятся на панель шкафа управления.

5. Тягонапоромер PI – предназначен для контроля перепада давления на катализаторе. Имеет местные показания. При увеличении сопротивле-

ния катализатора выше 0,02 МПа, необходимо провести регенерацию ката-

лизатора.

В качестве запорно-регулирующей арматуры рекомендуется приме-

нять нержавеющие, эмалированные или футерованные (фторопластом)

клапаны. Применение арматуры с резиновыми уплотнениями и резиновы-

ми мембранами не допускается.

Рис.16. Рекомендуемая схема средств контроля и управления аппарата ТК

6. Расчет и подбор озонаторного оборудования

6.1. Расчет и подбор блоков компремирования, |

воздухоподго- |

||

товки и озонаторов |

|

|

|

1.Определяем часовую потребность в озоне: |

|

||

Q |

D Qч |

, г/ч , |

(1) |

|

|||

оз |

K |

|

|

|

|

|

|

где: D – доза озона, г м3/;

45

Qч – часовой расход обрабатываемой воды, м3/ч;

К – коэффициент использования озона (принимается 0,95).

2. Количество озонаторов определяем по формуле (2),

N |

Qоз |

, шт, |

(2) |

|

Qi |

||||

|

|

|

||

|

оз |

|

|

где: Qозi – единичная производительность озонатора под нагрузкой,

принимается равной 75±5% от максимальной.

Подбираем генератора озона и определяем расход воздуха Q , необ-

ходимый для его работы.

3.По расходу воздуха подбирается оборудование:

-компрессоры (с учетом 10% запаса по производительности);

-влагоотделители;

-холодильные машины;

-осушители воздуха;

-воздухосборники атмосферного и осушенного воздуха (должны вмещать объем воздуха 5 10 минутной производительности компрессоров);

-аппараты каталитического разложения озона.

6.2. Расчет и подбор контактной камеры озонирования барбо-

тажного типа

Если расход воды не превышает 250 м3/ч, можно использовать кон-

тактные аппараты заводского изготовления. Объем контактного аппарата можно подобрать по формуле (3). При этом время пребывания воды в ап-

парате при первичном озонировании определяется временем окисления наиболее трудноокисляемого вещества (приоритетный загрязнитель).

Обычно оно составляет t = 12 16 мин. При вторичном озонировании t = 5 8 мин.

46

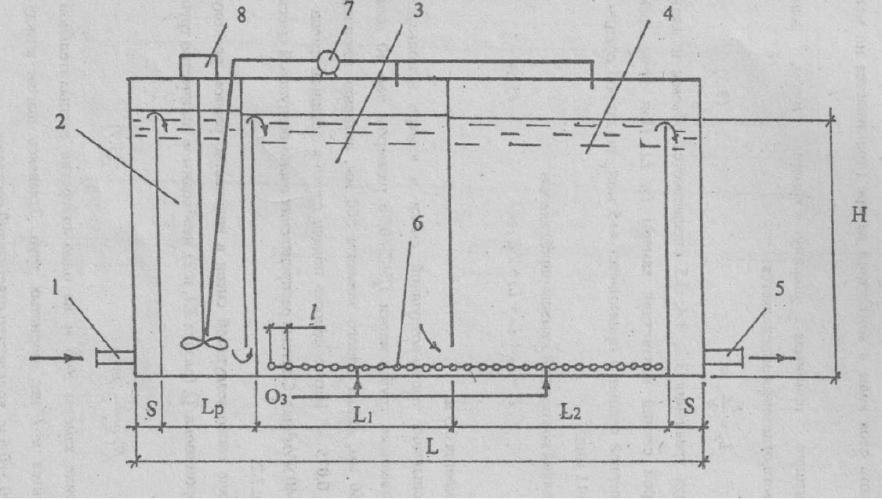

Для обработки больших объемов воды контактные камеры строят на площадке очистных сооружений из железобетона (рис.17). Они включают в себя три отделения: рекуперационное, первую и вторую секции. Озоно-

воздушная смесь от генераторов озона подается в распылительную систе-

му, располагающуюся в первой и второй секциях. Непрореагировавший озон из верхней части секций с помощью химически защищенной возду-

ходувки или компрессора подается в рекуперационное отделение.

1. Рекуперационное отделение. |

|

Объем рекуперационного отделения Wр |

рассчитывается на время |

пребывания воды в нем tр = 2 мин: |

|

Wр = Qполн · tр, , м3, |

(3) |

где: Qполн – полная минутная производительность станции, м3/мин.

Площадь рекуперационного отделения определяется:

Fp |

W p |

, м, |

(4) |

|

H |

||||

|

|

|

где: Н – высота слоя воды в контактной камере (принимается не ме-

нее 4,5 м).

Конструктивно принимая ширину камеры В=6м, длина рекупераци-

онного отделения определяется:

L p |

Fp |

, м. |

(5) |

|

B |

||||

|

|

|

2.Используя уравнения 3; 4; 5 определяются объемы и длины первой

ивторой секций контактной камеры L1, L2. При этом время пребывания в

первой секции t1 принимается 4 5 мин., во второй секции t2 принимается

8 11 мин.

3. Общая длина контактной камеры определяется: |

|

L = Lр + L1 + L2 +2·S , м, |

(6) |

где: S – принимается 0,5 м. |

|

47

Рис.17. Контактная камера озонирования 1- Подача воды; 2 – рекуперационное отделение; 3,4 – первая и вторая секции камеры; 5 – отвод воды; 6 – распределительная система

ОВС; 7 – воздуходувка; 8 – механическая мешалка

48

4. Для распыления озоно-воздушной смеси в камере используют по-

ристые нержавеющие трубы марки ПНС-40, с размером пор 40 мкм. Диа-

метр труб 60 мм, длина одного элемента 800 мм, активная площадь распы-

ления f = 0,075 м2. Интенсивность подачи озоно-воздушной смеси i прини-

мается 35-40 м2/м2·час. Система распределения озоно-воздушной смеси приведена на рис.18.

5. При подаче озоно-воздушной смеси в количестве равном расходу воздуха генератором озона Q, (раздел 6.1, п.2), необходимое количество труб составит:

N1 |

Q |

, шт. |

(7) |

Т |

i f |

|

6. При ширине камеры В=6 м на одно отверстие распылительной си-

стемы приходится n=7 шт. пористых труб. Задаваясь шагом между ответв-

лениями l=0,3 0,6 м , количество ответвлений составит:

N |

L1 L2 |

, шт. |

(8) |

o l

7. Определяем общее количество пористых труб при выбранном ша-

ге между ответвлениями:

N 2 |

N |

o |

n , шт. |

|

(9) |

|

|

T |

|

|

|

|

|

8. В случае N 1 |

N 2 |

– шаг уменьшают, при N 1 |

N 2 |

- увеличивают |

||

T |

|

T |

|

T |

T |

|

длядостижения примерного равенства между NT1 и NT2 .

6.3. Расчет эжектора

В некоторых случаях целесообразно для подачи и смешения озоно-

воздушной смеси с обрабатываемой водой использовать эжекторы. Эжек-

тор рассчитывается по методике, приведенной в [3]. Схема эжектора пред-

ставлена на рис.19.

49

Рис.18. Система распределения озоно-воздушной смеси

50

1. Определяем объемный коэффициент пуска:

U |

Qв |

, |

(10) |

|

|||

|

Q p |

|

|

где: Qв – объемный расход подсасываемой озоно-воздушной смеси, м3/сек;

Qр – объемный расход рабочей среды – обрабатываемой воды, м3/сек.

2. По графику на рис.20 |

при |

dr |

=1,75 определяем соотношение: |

||

dc |

|||||

|

|

|

|

||

|

Pc |

A, |

|

(11) |

|

|

P |

|

|||

|

|

|

|

||

|

p |

|

|

|

|

где: dr – диаметр камеры смешения (горловина эжектора); dc – диаметр выходного сечения сопла эжектора.

Величина ∆Рc определяется по уравнению:

∆Рc = Рc – РH , МПа , (12)

где: Рc – давление смеси сред на выходе из эжектора (давление сжа-

тия);

РH – давление озоно-воздушной смеси после озонатора (0,06-0,1

МПа). |

|

Величина ∆Рp определяется по уравнению: |

|

∆Рp = Рp – РH , МПа, |

(13) |

где: Рp – давление рабочей среды (обрабатываемой воды) перед эжектором, МПа.

3. Используя уравнения (11-13) можно определить величины ∆Рc и

Рc: |

|

∆Рc = ∆Рp · А , МПа |

(14) |

Рc =∆Рc + РH , МПа. |

(15) |