8788

.pdf11

имеющиеся в распоряжении строительной организации средства механизации, нормативные сроки строительства объекта.

В разделе должны быть решены основные организационно-технологические вопросы возведения большепролетного покрытия:

выбрана организационно-технологическая схема доставки, разгрузки и складирования отправочных марок конструкций;

выбран метод и порядок укрупнительной сборки и монтажа элементов и блоков;

предусмотрены места для складирования и укрупнительной сборки стальных конструкций;

подобран комплект строительных машин, транспортных средств и оборудования для производства монтажных работ.

При проектировании необходимо учитывать, что все элементы комплексного технологического процесса взаимосвязаны между собой и на любой стадии выполнения проекта возможна корректировка ранее принятых решений.

3.3.2 Выбор организационно-технологической схемы производства работ

Высотный объект

Втехнологическом разделе студент должен запроектировать технологическую зону

–в границах зоны действия крана. В соответствии с этим на схеме организации строительной площадки приводятся:

- план типового этажа (характерного яруса) возводимого здания с разбивкой на захватки;

- башенный кран (краны), зона действия крана (кранов) в соответствии с технической характеристикой, опасные зоны (с указанием размеров, привязок);

- временные дороги; - расположение стационарного (прицепного) бетонасоса, места прокладки

горизонтальных и вертикальных участков бетоноводов; - расположение шарнирно-сочлененной стрелы – распределителя бетонной смеси;

- открытые площадки для складирования материалов, очистки и смазки опалубки. При выборе наиболее эффективной технологии производства работ необходимо

выполнить разбивку здания на захватки и ярусы. Конфигурация захваток в плане должна быть, по возможности, простой, а объемы работ одного вида на каждой из них были примерно равными. В высотных зданиях границы между ярусами должны проходить на 0,1 м выше отметки верха перекрытия, и каждый ярус должен включать стены и перекрытие соответствующего этажа.

Назначая общую последовательность производства работ, необходимо: - обеспечивать непрерывность работ;

12

-избегать того, чтобы возведенные конструкции затрудняли производство работ при сооружении других элементов;

-избегать больших холостых перемещений машин.

Окончательно эти вопросы регулируются при разработке графика производства работ. Пример возможной схемы организации строительной площадки приведен на рисунке 1.

Рис. 1 Схема организации строительной площадки при возведении несущих конструкций высотного здания:

1 – возводимое здание; 2 – приставные башенные краны (1 и 2), 3 – открытые площадки для установки стационарного бетонасоса, складирования материалов и конструкций, очистки и смазки опалубки, и.т.д.; 4- зона предупреждения при работе крана; ЗД – рабочие зоны башенных кранов; ОЗ – совместная опасная зона башенных кранов.

13

! При проектировании технологии возведения высотного здания необходимо руководствоваться следующим принципом, общепринятым в мировой и отечественной строительной практике: возведение типового (характерного) этажа должно по времени укладываться в срок 5-7 дней! Ядро жесткости при этом «опережает» этажи на 8-15 метров. Это обусловлено необходимостью набора бетоном ядра жесткости прочности, которая позволяет примыкать к ядру балки и/или диски монолитных плит перекрытий. Возведение ядра жесткости и этажей строго синхронизируются, т.е. этаж возводится за столько же дней, за сколько ярус (этаж) ядра – 5-7 дней. Такая «ускоренная» технологическая схема, как правило, обеспечивается за счет использования двух и более кранов в зависимости от габаритов в плане и высоты здания.

На рис.1 изображается примерная схема организации строительной площадки строительства высотного здания с использованием двух приставных кранов.

Для обеспечения синхронной работы кранов и исключения возможности столкновения стрел и грузов необходимо запроектировать систему координатной защиты для каждого крана согласно [7]. Характерные точки ограничения рабочих зон привязывают к нулевому положению осей х-х и y-y (центр координат – ось вращения крана), также привязывают каждую точку по высоте (hi) и в плане – угловой координатой (αi).

Большепролетный объект

В технологическом разделе студент должен запроектировать технологическую зону производства работ по монтажу покрытия. Для этого необходимо выбрать организационно-технологическая схему доставки, разгрузки и складирования отправочных марок конструкций, выбрать метод и порядок укрупнительной сборки и монтажа элементов и блоков, предусмотреть места для складирования и укрупнительной сборки стальных конструкций и указать их на схемах, выбрать самоходные стреловые краны для монтажа, укрупнительной сборки и доставки отправочных марок конструкций к месту укрупнительной сборки.

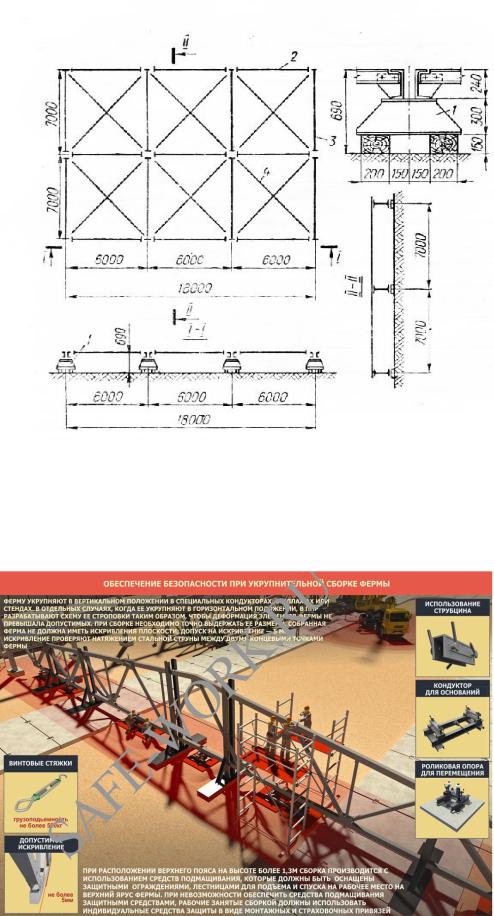

Укрупнительная сборка плоских монтажных единиц (блоков) осуществляется на стендах (рис.2).

14

Рис. 2. Стенд для укрупнительной сборки стальных конструкций. 1 – опора, 2-4 - балки.

Стенд собирается в зоне действия кранов на болтах или сварке, его форма и размеры должны соответствовать форме и размерам укрупняемых конструкций.

При необходимости укрупнения конструкций в вертикальном положении, а также сборке пространственных блоков стенды оборудуются стойками, монтажными лестницами, площадками (рис. 3).

Рис. 3. Укрупнение стропильной фермы в вертикальном положении.

15

Рис. 4. Применение временных опор при монтаже большепролетных конструкций покрытий

рис. 5. Временные опоры МИК-С для монтажа большепролетных конструкций покрытий.

16

Для возведения большепролетных покрытий может быть рекомендована следующая общая схема: монтаж покрытия ведется двумя (тремя) комплектами кранов, что позволит резко сократить время монтажа. В каждом комплекте выделяется ведущий самоходный стреловой кран, который монтирует укрупненные блоки покрытий (поз.1 на рис. 4). Вторым краном меньшей грузоподъемности параллельно осуществляется укрупнительная сборка на стенде (рис.2). Третий кран грузоподъемностью 5-10 т, как правило, на автомобильном ходу, осуществляет доставку отправочных марок конструкций к стенду укрупнительной сборки. Применение временных опор (рис.4,5) позволяет вести монтаж укрупненными блоками.

рис. 6. Самоходные краны на гусеничном ходу с башенно-стреловым оборудованием (регулируемыми гуськами).

Параллельная работа двух (трех) таких комплектов, организуемая на большепролетном объекте по или против часовой стрелки, позволяет резко сократить продолжительность монтажа покрытия.

Для обеспечения достаточного вылета грузового крюка при монтаже большепролетных покрытий рекомендуется принимать краны с башенно-стреловым оборудованием (рис. 6.).

17

! Разработка данного раздела для каждого объекта глубоко индивидуальна, ее

порядок согласовывается с преподавателем. Пункты 3.3.3 – 3.10 обязательны к разработке, а таблицы 5,6,7,8,9,10 – к заполнению, независимо от разрабатываемых технологических карт (как для высотных, так и для большепролетных объектов, возведения подземных и надземных

вспомогательных и несущих конструкций).

3.3.3. Выбор технических средств для возведения высотного здания

Грузоподъемный кран при возведении высотного здания используется на подаче и установке опалубки, арматуры, монтаже стальных конструкций или сборных железобетонных конструкций, частично может применяться для подачи и укладки бетонной смеси в комплекте с неповоротными бункерами.

Основными техническими средствами для подачи и укладки бетонной смеси могут являться:

–бетононасосные установки (стационарные или прицепные);

–бетонораспределительные установки (стрелы);

–инструмент для укладки и уплотнения бетонной смеси.

Основными техническими средствами для монтажа сборных конструкций и крупных элементов опалубки, подачи материалов и т.п. являются: монтажные краны; грузозахватные устройства; приспособления для выверки и временного закрепления монтируемых элементов; приспособления, обеспечивающие безопасность работы на высоте.

3.3.4. Выбор технических средств для подачи и укладки бетонной смеси

Выбор бетононасосных установок производится по данным справочной литературы. При этом должны быть учтены следующие требования:

–бетононасос должен обеспечивать подачу бетонной смеси на всю высоту здания;

–производительность бетононасоса должна быть максимально использована;

–автобетононасосы целесообразно использовать в тех случаях, когда радиус действия распределительной стрелы позволяет с одной или нескольких стоянок охватить всю площадь бетонируемой захватки. Обычно автобенонасосы применяются на высотных зданиях до достижения ими высоты 12-14 этажей. Как правило, в пределах высоты стилобата. При этом должен быть обеспечен свободный проезд автобетоносмесителей к автобетононасосу;

–основная часть надземных несущих монолитных конструкций высотного здания бетонируется с использованием стационарных (прицепных) бетононасосов.

–В качестве специализированного оборудования для распределения бетонной смеси в комплекте с бетононасосами могут быть использованы распределительные стрелы

имеханические манипуляторы. Распределительные стрелы устанавливают на объекте в зоне бетонируемой захватки и соединяют с бетононасосом магистральным трубопроводом. Устойчивость распределительных стрел обеспечивается за счет их прикрепления к несущим элементам конструкций или к опалубке, а также с помощью противовеса или балласта. Механические манипуляторы используют при необходимости многократных перестановок специализированного оборудования для распределения бетонной смеси.

При резервной подаче бетонной смеси в конструкции при помощи крана в качестве емкостей применяют бункеры (бадьи)., для высотных зданий более целесообразно использовать неповоротные. Вместимость бункера (бадьи) подбирают с таким расчетом, чтобы она была кратной вместимости барабана автобетоносмесителя. При заггрузке поворотные бункеры (бадьи) должны заполняться на 0,65-0,7 своего объема.

18

С характеристиками выпускаемых промышленностью стационарных (прицепных) бетононасосов, распределительных стрел и бункеров можно ознакомиться в справочной литературе по строительству.

Для получения качественного бетона с заданными физико-механическими свойствами, производят уплотнение уложенной бетонной смеси. Для монолитных конструкций высотного здания (стены, перекрытия, колонны) наиболее часто используют вибрационные методы; для тонкостенных конструкций (толщиной 250-300 мм) уплотнение бетонной смеси может осуществляться с помощью виброреек.

Максимально возможная для уплотнения виброрейками толщина конструкций с одиночной арматурой – 250 мм, с двойной арматурой – 120 мм. При толщине плоских конструкций более указанной выше, бетонную смесь уплотняют сначала глубинными вибраторами, а затем обрабатывают поверхностными вибраторами и виброрейками.

Основные типы глубинных и поверхностных вибраторов для уплотнения бетонной смеси с указанием области применения и основных технологических параметров представлены в табл. 4.

Таблица 4

Типы вибраторов для уплотнения бетонной смеси

Тип |

Принципиальная |

Область |

Глубина |

Возмущающ Производи |

Длительн |

||||||

вибратора |

|

схема |

применен |

воздействи |

ая сила, кН |

тельность, |

ость |

||||

|

( направление |

ия |

я в |

|

м3/ч |

вибриров |

|||||

|

колебаний, |

|

направлен |

|

|

ания |

|||||

|

движение |

|

ии |

|

|

|

|||||

|

аппарата) |

|

колебаний, |

|

|

|

|||||

|

|

|

|

|

|

|

|

см |

|

|

|

Глубинны |

|

|

|

|

|

|

Фундамен |

<50 |

1-10 |

3-30 |

10-35 |

й вибратор |

|

|

|

|

|

|

ты, |

|

|

|

секунд |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

массивы, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

колонны, |

|

|

|

|

|

|

|

|

|

|

|

балки, |

|

|

|

|

|

|

|

|

|

|

|

стены, |

|

|

|

|

|

|

|

|

|

|

|

перекрыт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ия |

|

|

|

|

Наружный |

|

|

|

|

|

|

Колонны, |

<30 |

1-20 |

1-5 |

1-5 минут |

вибратор |

|

|

|

|

|

|

стены |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поверхно |

|

Плиты |

<30 |

2-60 |

5-40 |

0,6-1,4 |

стный |

|

перекрыт |

|

|

|

минут |

вибратор |

|

ий и |

|

|

|

|

|

|

|

|

|

||

|

|

покрытий |

|

|

|

|

|

, |

|

|

|

|

|

3.3.5. Выбор грузозахватных устройств

Выбор грузозахватных приспособлений (стропов, траверс) производят для каждого из сборных элементов здания, а также для подъема опалубочных объемных блоков и панелей, арматурных сеток, каркасов и бункеров с бетонной смесью. При этом каждое из выбранных грузозахватных устройств должно быть по возможности универсальным, с тем, чтобы общее количество приспособлений на строительной площадке было наименьшим.

19

При возведении высотных зданий широко применяются универсальные канатные стропы, оснащенные чалочными крюками для подъема сборных элементов, стальных конструкций, опалубочных блоков и панелей за монтажные петли (по ГОСТ Р 58753-2019). Стандартом предусмотрены следующие типы канатных стропов: 1СК – одноветвевые; 2СК – двухветвевые; 3СК – трехветвевые; 4СК – четырехветвевые (исполнение 1 и 2), СКП – двухпетлевые (исполнение 1 и 2); СКК – кольцевые (исполнение 1 и 2) . Для монтажа элементов тоннельной опалубки используются специальные консольные траверсы «Утиный нос».

Наряду с унифицированными стропами общего назначения применяются специальные стропы, рассчитанные на определенную номенклатуру изделий и схемы строповки. Для подъема плит перекрытий, имеющих шесть точек подвеса, применяются балансирные стропы с блоками, обеспечивающими равномерное натяжение ветвей стропов.

Траверсы применяют для подъема длинномерных конструкций, когда использование обычных стропов оказывается невозможным.

В общем случае подбор стропов и траверс производят по расчету. При подъеме серийно выпускаемых строительных изделий и конструкций можно использовать унифицированные грузозахватные устройства (в пределах их паспортной грузоподъемности) и вести работы по типовым схемам строповки элементов.

Данные о принятых грузозахватных устройствах заносят в таблицу 5.

|

|

|

|

|

|

Таблица 5 |

|

|

Потребные грузозахватные устройства, инструмент и приспособления |

|

|||||

|

|

|

|

|

|

|

|

№ |

Наименован |

Наименован |

Эскиз |

Характеристика |

Высота |

Потребное |

|

|

ие |

ие |

|

|

|

грузозахва |

количество, |

|

устанавлива |

приспособле |

|

|

|

тного |

шт. |

|

емого |

ния, |

|

|

|

устройства |

|

|

элемента |

устройства |

|

|

|

|

|

|

|

|

|

грузоподъе |

масса, |

|

|

|

|

|

|

мность, т |

кг |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

3.3.6. Выбор грузоподъемных кранов

При возведении высотных зданий рекомендуется использовать башенные краны. В зависимости от размеров здания могут быть использованы приставные краны, которые крепятся к конструктивным элементам возводимого здания, и самодъемные, опирающиеся на ядро жесткости возводимого здания.

На рис. 7,8 приведены схемы возведения зданий с использованием различных приемов установки кранов. В случае односторонней установки (схема на рис. 7а), зона действия башенного крана охватывает всю ширину здания, что требует использования более мощных кранов; при использовании двух кранов, размещенных с противоположных сторон возводимого здания (схема на рис. 7б), зона действия каждого из кранов должна охватывать не менее половины ширины здания. В случае возведения высотных, «точечных» зданий часто применяют схемы, изображенные на рис. 1 и 7 в, г.

|

|

20 |

а) |

б) |

Зона складирования |

|

|

|

|

|

a2 |

|

|

b2 |

|

Объект |

L2 |

L |

|

|

|

|

|

|

|

L1 |

b |

|

b1 |

|

|

|

a |

|

a1 |

|

Зона складирования |

Зона складирования |

г) |

|

в) |

|

Объект |

Объект |

Зона складирования

Зона складирования

Рис. 7. Схемы установки кранов при возведении зданий с монолитным каркасом:

а) – односторонняя; б) – двухсторонняя; в) – приставной кран с наружной части здания; г) – приставной кран в ядре жесткости здания

Выбор кранов при возведении монолитных и сборно-монолитных зданий осуществляют в два этапа.

На первом этапе определяют необходимые технические параметры кранов: грузоподъемность, вылет стрелы, высота подъема крюка; далее по справочной литературе подбирают несколько вариантов кранов, рабочие параметры которых равны или несколько больше требуемых.

Максимальная высота подъема крюка башенного крана определяется по формуле:

Hкр h0 hзап hэл hстр ,

где

Hкр – расстояние от уровня стоянки крана /верх головки рельса кранового пути/ до геометрического центра звена крюка, м;

h0 – уровень верхнего монтажного горизонта, м;

hзап – запас высоты при подъеме груза над самым высоким препятствием, принимается равным 0,5 м;